1b. 重庆大学 钒钛冶金及新材料重庆市重点实验室, 重庆 400044;

1c. 重庆大学 生物工程学院, 重庆 400044;

2. 重庆国立元创生物科技有限公司, 重庆 401121

1b. Chongqing Key Laboratory of Vanadium-Titanium Metallurgy and Advanced Materials, Chongqing 400044, P. R. China;

1c. Bioengineering College of Chongqing University, Chongqing 400044, P. R. China;

2. Chongqing Kuo-Li Innovative Bio-Tech Co. Ltd, Chongqing 401121, P. R. China

Ti6Al4V钛合金是一种(α+β)型钛合金,具有强度高、密度低、耐腐蚀、生物相容性好等优势特点,是目前应用最为广泛的一种钛合金,占全部钛合金量的50%以上[1-5]。等通道转角挤压(equa-channel angular pressing,简称ECAP)是一种以纯剪切的方式对材料进行强塑性变形的方法来提升材料的综合性能,现已用于Mg、Al、Ti及其合金和某些金属基复合材料的制备[6-18]。近年来,世界各国对钛合金的ECAP工艺研究越来越深入,主要集中在变形工艺参数对钛合金ECAP过程和性能的影响[19-25]。挤压速度作为ECAP的重要变形工艺参数,对挤压过程的变形参数以及变形后材料的性能参数有重要的影响[26-29]。同时,由于Ti6Al4V钛合金在低温下为α+β的两相合金,变形性能较差,采用ECAP工艺提升材料的综合性能具有一定难度,在工艺实施前,利用计算机仿真模拟探明挤压工艺参数与材料性能特征密切相关的参数间的关联是一种经济有效的方法。张晨等[30]利用三维有限元模拟软件模拟了Ti6Al4V钛合金恒温750 ℃的ECAP挤压过程,发现挤压速度对应力和温度具有很大的影响;王伟之等[31]对Ti6Al4V钛合金在试样与模具温度为600 ℃时进行ECAP模拟,发现挤压速度不同,摩擦系数对应力场与温度场的影响不同。关于Ti6Al4V钛合金的模拟研究主要集中在等温的挤压过程,而实际工艺过程中,在较高温度下进行钛合金的ECAP工艺,温度控制难以保证,且受挤压速度值变化的影响波动较大。因此,挤压速度作为ECAP的重要变形工艺参数,对Ti6Al4V钛合金变形过程的应力应变、荷载、温度等参数的影响较大,特别是高温试样在低温模具与压头的挤压下进行变温挤压的工艺,速度值的选择变得复杂,选取规律有待进一步探索。在本研究中我们基于Ti6Al4V钛合金的相转变α→β的温度特征,设定Ti6Al4V合金相初始温度为900 ℃,模具及压头恒定为400 ℃的直角ECAP挤压模型,利用Deform-3D有限元模拟计算Ti6Al4V钛合金样品的ECAP过程,重点探讨在不同挤压速度下荷载、应力应变、温度等参数随挤压行程的演变规律,并进行综合分析,确定最佳挤压速度值,为Ti6Al4V钛合金的ECAP工艺提供参考依据。

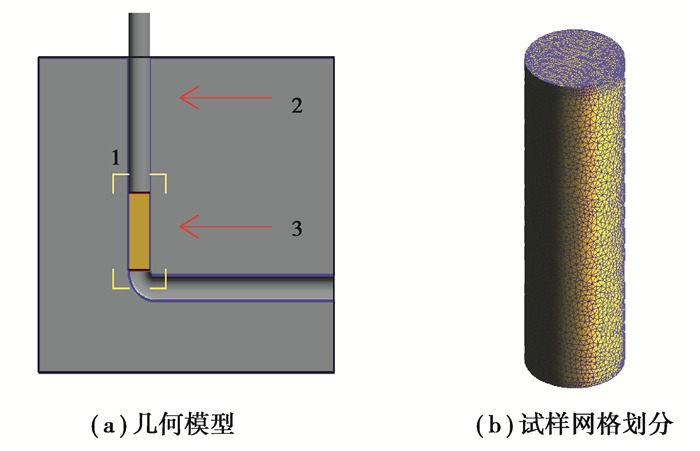

1 模拟计算模型与参数设置 1.1 模型建立模拟前先利用CAD软件建立如图 1所示的等通道转角挤压模型,模具通道直径为ϕ10 mm,转角为90°,1是模具,2是压头,3是挤压试样,试样Ti6Al4V钛合金置于挤压头与等通道转角之间。模型建立好后,以STL格式保存并导入Deform-3D数值模拟软件中进行计算网格的划分和模拟计算。

|

图 1 ECAP几何模型及试样网格划分 Fig. 1 Geometry model of ECAP and sample grid generation: (a) geometric model, and (b) sample grid generation |

本研究旨在模拟Ti6Al4V合金在等通道转角挤压变形工艺过程中的参数演变。将待模拟的试样设定为塑性材料,模具和压头均设为刚性体,利用Deform-3D软件的网格划分模块将试样划分为28 168个四面体单元,最小网格尺寸为0.3 mm,网格最大与最小比率为3,试样的网格划分如图 1中(b)所示。主要参数设置见表 1。

| 表 1 模拟参数设置及说明 Table 1 Simulation parameter setting and description |

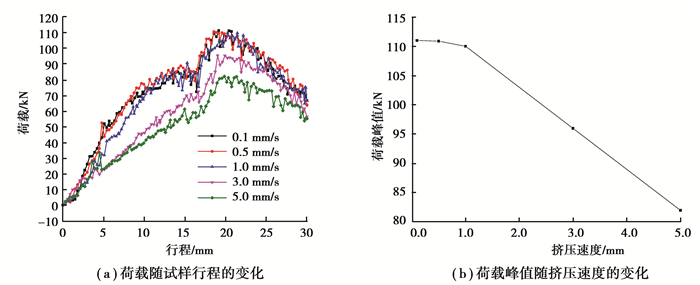

挤压载荷是设计挤压实验需要考虑的重要参数。图 2所示为不同挤压速度下荷载随试样行程的变化和荷载峰值随挤压速度的变化。

|

图 2 不同挤压速度下载荷随行程的变化关系曲线及荷载峰值 Fig. 2 The change of load and peak with stroke at different extrusion speeds |

在等通道挤压过程中,由于试样截面面积等尺寸相对稳定,挤压头压下的过程可视为试样在通道内的行程。从图 2(a)中不同速度下载荷随行程变化趋势可以看出,挤压载荷在挤压过程中波动增加且均存在一个快速增加后的峰值,然后逐渐降低趋于稳定至挤压结束。载荷波动可能由试样与通道表面间的摩擦力的变化引起。在不同挤压速度下,挤压初期荷载增长变化曲线相近;挤压中期为通过转角发生大变形剪切变形区域,载荷的增长趋势存在较明显的差异,在挤压速度不超过1.0 mm/s时,即0.1、0.5、1.0 mm/s的挤压载荷变化趋势和数值当,峰值为110 kN左右;而当挤压速度增加到3.0、5.0 mm/s时的大变形剪切变形区域,需要的挤压荷载和峰值明显降低,如图 2(b)所示。表明了增大挤压速度有助于降低挤压所需的荷载,合适的挤压速度和荷载需结合与试样的组织结构和力学性能相关的其它参数进一步研究确定。

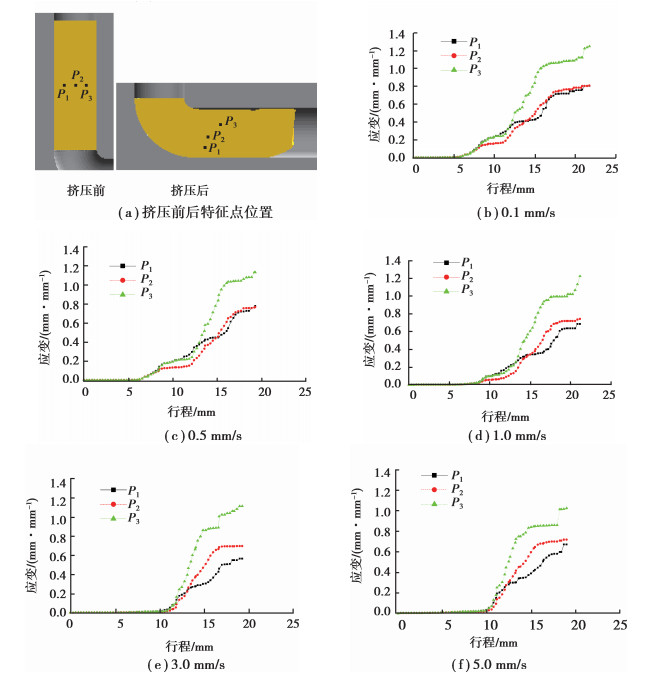

2.2 试样等效应变等效应变值的大小及分布的均匀性影响挤压后试样的综合性能,主要表现为内部的显微组织以及晶粒细化的均匀性。为了解不同挤压速度对等效应变的影响状况,采用挤压后试样的等效应变分布云图和试样内部的特征点追踪的方式来分析等效应变。图 3为特征点挤压前后的位置以及在不同速度下等效应变随行程变化的曲线,图中P1为外侧质点,P2为中心质点,P3为内侧质点。图 4是等效应变分布云图。

|

图 3 不同速度下追踪点的等效应变随行程的变化 Fig. 3 The equivalent strain of the tracking point changes with the travel at different velocities |

|

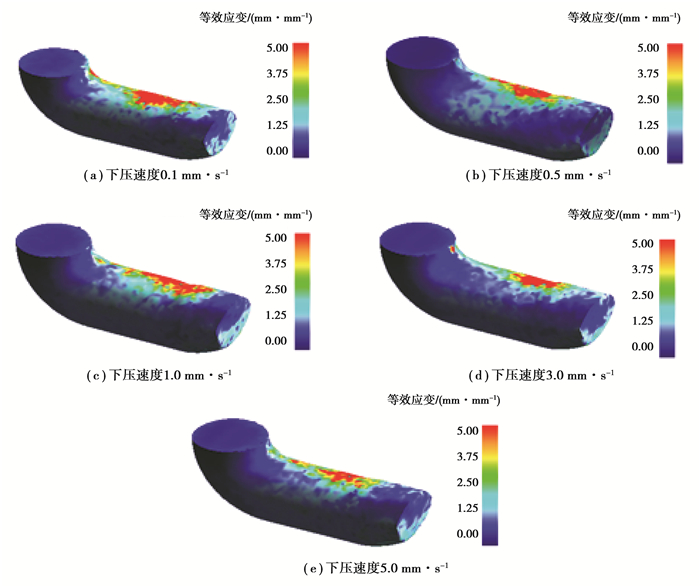

图 4 不同挤压速度对应的等效应变分布状况 Fig. 4 The distribution of equivalent strain at different pressing speeds |

从图 3可以看出,在0.1~5.0 mm/s的不同挤压速度下,追踪特征点的等效应变在挤压进程中的变化趋势相近,试样通过90°转角后,内侧点累积的等效应变值远大于外侧点。由图 4所示等效应变的分布云图可见,等效应变由90°转角后的下表面向上表面分层递增,在上表面区域试样的中间段累积应变较大,等效应变分布不均。表 2为内侧质点对应不同挤压速度的最大等效应变值,在速度为1.0 mm/s时等效应变值存在波动,分析其原因是由于挤压过程中摩擦力不断变化,造成变形参数的波动,而速度增长梯度较大时,等效应变值掩盖了这种波动显示。比较不同速度下的内侧质点的最大等效应变值,发现等效应变最大最小值相差0.23,表明挤压速度过大不利于等效应变的累积。

| 表 2 不同速度下内侧质点P3的最大等效应变值 Table 2 Maximum equivalent strain of P3 at different velocities |

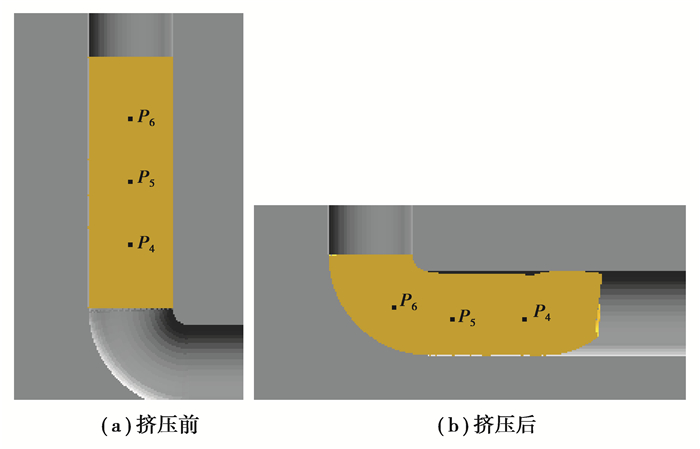

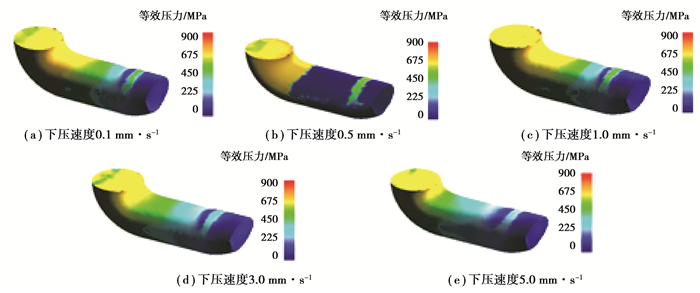

对于塑韧性较差的材料,应力集中或者应力过大,在变形过程中都容易发生断裂,一般通过提高合金材料的温度来提升其变形性能。分析等通道挤压过程中挤压速度对等效应力大小及分布的影响规律,有助于根据实际情况选取合适的挤压速度。点追踪选取质点的挤压前后位置如图 5所示,初始位置为试样竖直中心线上的四等分点,P4为下侧点,P5为中心点,P6为上侧点;图 6是等效应力分布云图。

|

图 5 点追踪选取质点的挤压前后位置 Fig. 5 Locations of the tracking points before and after extrusion |

|

图 6 不同挤压速度下的等效应力分布图 Fig. 6 The distribution of equivalent stress at different extrusion speeds |

从图 6可以看出,在不同的挤压速度下等效应力分布具有相似的特征,等效应力均集中在挤压通道的转角处,在试样表面显示的等效应力从左往右逐渐减小,且因通道内外侧试样的内部流速差异造成试样末端弯曲段的左侧发生小节突变。挤压完成时,质点P6正好位于通道转角处,P4、P5质点已先后通过转角(如图 5所示)。表 3为各质点最终位置对应的等效应力值,比较不同挤压速度下的等效应力值可见,同一挤压过程中,通道转角处质点P6的等效应力值最大,质点P4的等效应力值最小;在挤压速度为0.5 mm/s时,质点P4、P5的等效应力值为0,分析其原因是低速阶段(0.1~0.5 mm/s),速度小幅增大,应力主要集中在转角处,试样表面受摩擦因素的变化,变形参数波动较大;从整个速度增长梯度(0.1~5.0 mm/s)来看,挤压速度越大,等效应力值越小,点追踪结果与等效应力分布云图相对应。结果表明,增大挤压速度可以减少应力集中或应力过大现象,为塑性、韧性较低的材料进行塑性变形选取合适的挤压速度提供参考。

| 表 3 不同的挤压速度下质点在最终位置的等效应力值 Table 3 The equivalent stress values of the particles at the final position at different extrusion speeds |

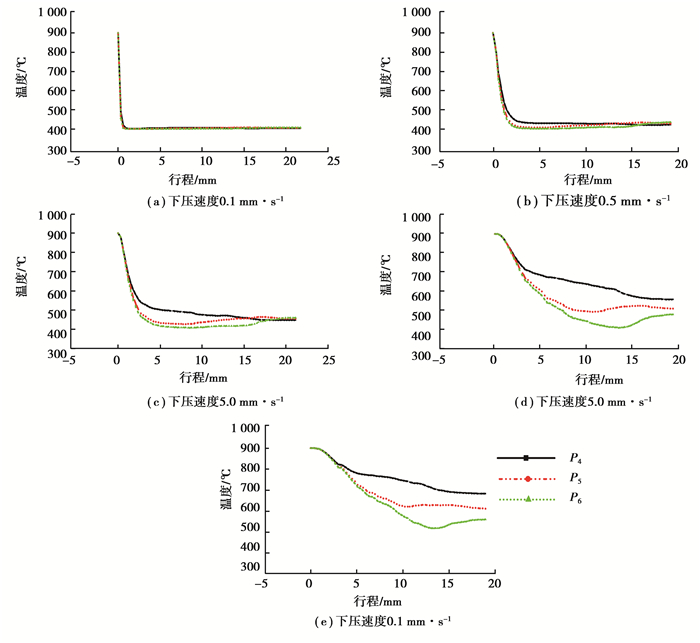

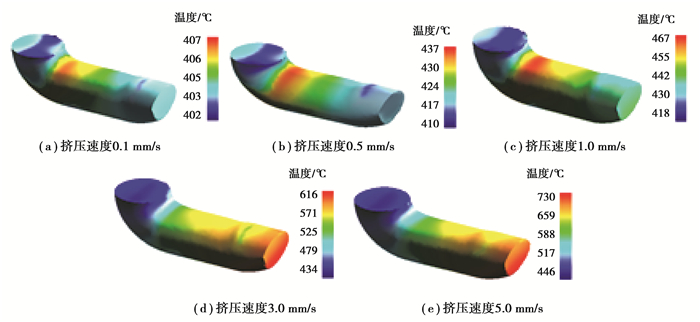

金属合金进行热变形过程,高温高压下停留时间过长时,易发生晶粒长大回复的现象,挤压温度及分布状况与挤压速度息息相关。图 7为追踪点P4、P5、P6在不同下压速度下温度随行程的变化;图 8为温度分布云图。

|

图 7 不同速度下追踪点的温度随行程变化 Fig. 7 The temperature of the tracking point varies with the stroke at different speeds |

|

图 8 不同挤压速度下温度场的分布状况 Fig. 8 The distribution of temperature field at different extrusion speeds |

图 8中显示,在挤压速度为0.1、0.5 mm/s时,通道转角处温度最高,分析原因是通道转角的剧烈剪切变形使试样的温度升高;压头下压速度为1.0、3.0、5.0 mm/s时,高温区域右移,随速度增大,高温区逐渐集中在试样右端末梢,与图 7中的结果相对应,即挤压速度越大,质点的温度越高,且在同一速度下,先通过转角挤压的质点温度更高,降温速率减小。表明挤压速度越高,变形所需时间越短,变形温度越高,挤压变形后试样的降温速率越小。

2.5 剪切变形纯剪切变形作为等通道转角挤压进行晶粒细化的核心,主要是利用试样通过转角的剪切变形积累大量的塑性应变,改变材料内部的显微组织与细化晶粒,提高材料的综合力学性能。因此,分析不同速度下的剪切变形对变形参数的影响显得尤为必要。图 9为点追踪的特征位置图。

|

图 9 点追踪质点位置 Fig. 9 The point tracking the position of the particle: (a) before extrusion, and (b) when the pressing distance is 20 mm |

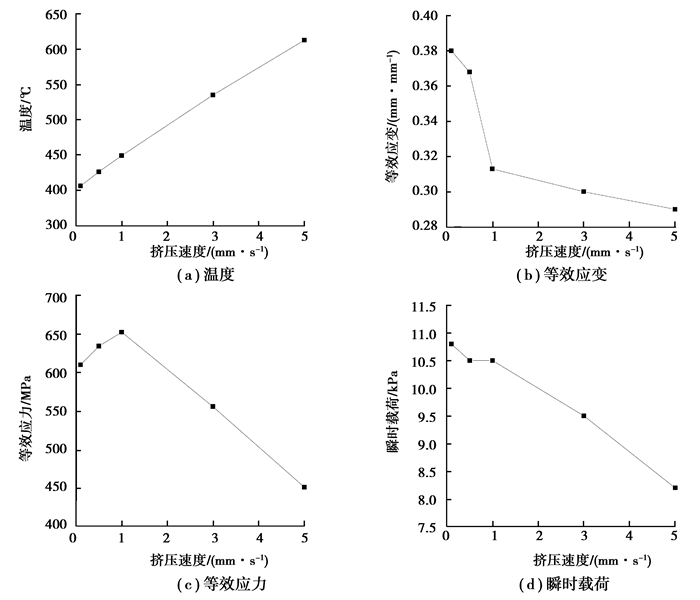

温度是一般材料性能的重要影响因素,随着温度增加,塑形韧性降低,变形抗力减小。图 10的结果显示在相同的下压距离,随着挤压速度增大,温度趋近线性增大,等效应变降低幅度趋近于0.1,等效应力值的变化趋势为先增大后减小。增大的原因是挤压速度较小时,挤压过程的试样温度接近,材料的变形特性相差不大;挤压速度大时其等效应力值大,在挤压速度超过1 mm/s后,挤压速度每增长1 mm/s,温度相差约40 ℃,温度差过大,而随着温度增大,材料的变形性能提升,等效应力值降低,挤压的瞬时荷载总体上呈下降趋势。因此,在与本研究模拟条件相同的Ti6Al4V钛合金的ECAP实际工艺中,为减小工艺的荷载要求,提升挤压过程试样温度,减少应力集中与应力过大现象,挤压速度的值选定为5 mm/s,而因提升挤压速度造成的单道次等效应变值的降低可在多道次挤压的累积下弥补。

|

图 10 下压距离为20 mm时追踪质点的各变形参数随挤压速度的变化 Fig. 10 Changes of deformation parameters of the tracking particle with the extrusion speed when the pressing distance is 20 mm |

1) 挤压速度作为重要的ECAP工艺参数,对挤压过程荷载、试样的应力应变、温度均有不同程度的影响。

2) 在相同的挤压速度下,试样通过转角后的温度降低速率减小,变形温度提升有利于ECAP工艺的进行,试样温度与环境温度相差较大时,可提升挤压速度来降低挤压过程所需的荷载;同时挤压过程的等效应力降低,应力集中现象减少,减少了挤压试样断裂的情况发生;应变累积随挤压速度增大而减少,而实际工艺中因提升挤压速度造成的单道次等效应变值的降低可在多道次挤压的累积下弥补。

3) 本研究条件下,Ti6Al4V钛合金的ECAP工艺合理的挤压速度值为5 mm/s。

致谢

感谢重庆国立元创生物科技有限公司及中国科协院士专家工作站(编号5003095)项目“ECAP工艺建立及钛合金杆材纳米化加工条件探索”的支持,参加本项目实验工作的还有路光明、朱建坤、段兴骏、邓子航等同学,特此感谢。

| [1] |

王勇, 蒋军杰, 乔丽英, 等. 选区激光熔化TC4生物腐蚀和生物相容性分析[J]. 重庆大学学报, 2015, 38(3): 21-27. WANG Yong, JIANG Junjie, QIAO Liying, et al. Study on biological corrosion and biocompatibility of TC4 alloy by selective laser melting[J]. Journal of Chongqing University, 2015, 38(3): 21-27. (in Chinese) |

| [2] |

黄晓辉, 左秀荣, 刘凤芹, 等. Ti6Al4V合金超塑性的研究进展及应用现状[J]. 材料研究与应用, 2010, 4(1): 23-26. HUANG Xiaohui, ZUO Xiurong, LIU Fengqin, et al. Research progress and application of superplasticity in Ti6Al4V alloy[J]. Materials Research and Application, 2010, 4(1): 23-26. (in Chinese) |

| [3] |

任永明, 林鑫, 黄卫东. 增材制造Ti-6Al-4V合金组织及疲劳性能研究进展[J]. 稀有金属材料与工程, 2017, 46(10): 3160-3168. REN Yongming, LIN Xin, HUANG Weidong. Research progress of microstructure and fatigue behavior in additive manufacturing Ti-6Al-4V alloy[J]. Rare Metal Materials and Engineering, 2017, 46(10): 3160-3168. (in Chinese) |

| [4] |

姚孟宇.新型抗菌钛合金Ti6Al4V5Cu的生物相容性及成骨性能研究[D].上海: 第二军医大学, 2016. YAO Mengyu. Study on biocompatibility and osteogenesis of Ti6Al4V5Cu, a new Cu-bearing antibacterial titanium alloy[D]. Shanghai: The Second Military Medical University, 2016. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-90030-1016162759.htm |

| [5] |

李克文.医用钛合金(Ti6Al4V)表面石墨烯涂层的制备及生物化研究[D].西安: 第四军医大学, 2017. LI Kewen. Preparation of graphene coating and biological studies on the surface of graphene-modified biomedical titanium alloy(Ti6Al4V)[D]. Xi'an: The Fourth Military Medical University, 2017. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-90032-1017713885.htm |

| [6] |

Tong L B, Chu J H, Jiang Z H, et al. Ultra-fine grained Mg-Zn-Ca-Mn alloy with simultaneously improved strength and ductility processed by equal channel angular pressing[J]. Journal of Alloys and Compounds, 2019, 785: 410-421. DOI:10.1016/j.jallcom.2019.01.181 |

| [7] |

Suresh M, Sharma A, More A M, et al. Effect of equal channel angular pressing (ECAP) on the evolution of texture, microstructure and mechanical properties in the Al-Cu-Li alloy AA2195[J]. Journal of Alloys and Compounds, 2019, 785: 972-983. DOI:10.1016/j.jallcom.2019.01.161 |

| [8] |

Guillard A, Zhou Q. Effect of microstructures on corrosion properties of CP-Ti for medical applications[C]// 20173rd International Conference on Applied Mechanics and Mechanical Automation (AMMA 2017). DEStech Publications, Inc., 2017: 310-316. http://dpi-proceedings.com/index.php/dtetr/article/view/14801

|

| [9] |

Shaeri M H, Shaeri M, Ebrahimi M, et al. Effect of ECAP temperature on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. Progress in Natural Science: Materials International, 2016, 26(2): 182-191. DOI:10.1016/j.pnsc.2016.03.003 |

| [10] |

Omranpour B, Kommel L, Mikli V, et al. Nanostructure development in refractory metals: ECAP processing of Niobium and Tantalum using indirect-extrusion technique[J]. International Journal of Refractory Metals and Hard Materials, 2019, 79: 1-9. DOI:10.1016/j.ijrmhm.2018.10.018 |

| [11] |

Zahari S, Awang Sh'ri N, Abu Hassan H, et al. Effect of ECAP die angle to the microstructure and mechanical properties of bulk nanostructured Al-6061[J]. IOP Conference Series: Materials Science and Engineering, 2019, 469: 012054. DOI:10.1088/1757-899X/469/1/012054 |

| [12] |

Krystian M, Horky J, Colas D, et al. Microstructure, mechanical properties, and thermal stability of lean, copper-free silver alloy subjected to equal channel angular pressing (ECAP) and subsequent post-processing[J]. Materials Science and Engineering: A, 2019, 757: 52-61. DOI:10.1016/j.msea.2019.04.052 |

| [13] |

Wang X G, Liu J L, Zhao X C, et al. Micro extrusion of ultrafine grained titanium prepared by ECAP[J]. Journal of Wuhan University of Technology-Materials Science Edition, 2017, 32(2): 437-443. DOI:10.1007/s11595-017-1616-8 |

| [14] |

Guan R G, Tie D. A review on grain refinement of aluminum alloys: progresses, challenges and prospects[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(5): 409-432. DOI:10.1007/s40195-017-0565-8 |

| [15] |

Rezaei M R, Shabestari S G, Razavi S H. Effect of ECAP consolidation temperature on the microstructure and mechanical properties of Al-Cu-Ti metallic glass reinforced aluminum matrix composite[J]. Journal of Materials Science & Technology, 2017, 33(9): 1031-1038. |

| [16] |

胡威威, 李伟, 赵丰停, 等. ECAP变形对Mg-Y-Nd-Zr合金组织和性能的影响[J]. 材料热处理学报, 2019, 40(4): 8-16. HU Weiwei, LI Wei, ZHAO Fengting, et al. Effect of ECAP deformation on microstructure and properties of Mg-Y-Nd-Zr alloy[J]. Transactions of Materials and Heat Treatment, 2019, 40(4): 8-16. (in Chinese) |

| [17] |

张翔, 王晓溪, 张德坤, 等. ECAP挤压道次对6061铝合金力学性能及耐磨性的影响[J]. 锻压技术, 2019, 44(2): 61-67. ZHANG Xiang, WANG Xiaoxi, ZHANG Dekun, et al. Influences of ECAP pass on mechanical properties and wear resistance of 6061 aluminum alloy[J]. Forging & Stamping Technology, 2019, 44(2): 61-67. (in Chinese) |

| [18] |

王剑星, 杨钢, 张忠模, 等. ECAP变形对0Cr17Ni4Cu4Nb不锈钢组织与力学性能的影响[J]. 塑性工程学报, 2018, 25(1): 119-124. WANG Jianxing, YANG Gang, ZHANG Zhongmo, et al. Effect of ECAP deformation on microstructure and mechanical properties of 0Cr17Ni4Cu4Nb stainless steel[J]. Journal of Plasticity Engineering, 2018, 25(1): 119-124. (in Chinese) |

| [19] |

Keshtiban P M, Bashirzadeh F. Die and process parameters effects on ECAP process of sheet-type samples[J]. Metallography, Microstructure, and Analysis, 2017, 6(6): 463-469. DOI:10.1007/s13632-017-0389-y |

| [20] |

赵军, 李奋强, 许铖斌, 等. 基于数值模拟的TA1等温等通道角挤压变形行为与试验研究[J]. 塑性工程学报, 2017, 24(6): 55-60. ZHAO Jun, LI Fenqiang, XU Chengbin, et al. Experimental study on deformation behavior of TA1 isothermal equal channel angular pressing based on numerical simulation[J]. Journal of Plasticity Engineering, 2017, 24(6): 55-60. (in Chinese) |

| [21] |

Zhao Z Y, Wang G F, Zhang Y L, et al. Fast recrystallization and phase transformation in ECAP deformed Ti-6Al-4V alloy induced by pulsed electric current[J]. Journal of Alloys and Compounds, 2019, 786: 733-741. DOI:10.1016/j.jallcom.2019.01.328 |

| [22] |

Eftekhari M, Faraji G, Nikbakht S, et al. Processing and characterization of nanostructured Grade 2 Ti processed by combination of warm isothermal ECAP and extrusion[J]. Materials Science and Engineering: A, 2017, 703: 551-558. DOI:10.1016/j.msea.2017.07.088 |

| [23] |

Semenova I P, Polyakov A V, Polyakova V V, et al. Mechanical behavior and impact toughness of the ultrafine-grained Grade 5 Ti alloy processed by ECAP[J]. Materials Science and Engineering: A, 2017, 696: 166-173. DOI:10.1016/j.msea.2017.04.073 |

| [24] |

Semenova I P, Polyakov A V, Polyakova V V, et al. High-cycle fatigue behavior of an ultrafine-grained Ti-6Al-4V alloy processed by ECAP and extrusion[J]. Advanced Engineering Materials, 2016, 18(12): 2057-2062. DOI:10.1002/adem.201500630 |

| [25] |

Naseri R, Kadkhodayan M, Shariati M. Static mechanical properties and ductility of biomedical ultrafine-grained commercially pure titanium produced by ECAP process[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(9): 1964-1975. DOI:10.1016/S1003-6326(17)60221-8 |

| [26] |

宋国旸, 穆龙. 等通道转角挤压的工艺特点及应用前景[J]. 热加工工艺, 2009, 38(21): 117-121. SONG Guoyang, MU Long. Technological features and application of equal channel angular pressing[J]. Hot Working Technology, 2009, 38(21): 117-121. (in Chinese) |

| [27] |

张清龙, 王军丽, 章震威, 等. 挤压速度对等通道转角挤压6061铝合金力学性能的影响[J]. 热加工工艺, 2018, 47(1): 33-37. ZHANG Qinglong, WANG Junli, ZHANG Zhenwei, et al. Influence of extrusion speed on mechanical properties of 6061 aluminum alloy extruded by equal channel angular pressing[J]. Hot Working Technology, 2018, 47(1): 33-37. (in Chinese) |

| [28] |

张忠明, 姚祎, 任倩玉, 等. 工艺参数对2017铝合金ECAP变形影响的数值模拟研究[J]. 铸造技术, 2017, 38(12): 2948-2951. ZHANG Zhongming, YAO Yi, REN Qianyu, et al. Numerical simulation of influence of process parameters on ECAP deformation for 2017 aluminum alloy[J]. Foundry Technology, 2017, 38(12): 2948-2951. (in Chinese) |

| [29] |

赵健, 赵西成, 杨西荣, 等. 挤压速度对工业纯钛室温ECAP变形孪晶的影响[J]. 材料科学与工程学报, 2011, 29(6): 906-910. ZHAO Jian, ZHAO Xicheng, YANG Xirong, et al. Influences of extrusion speed on twins of commercially pure titanium processed by ECAP at room temperature[J]. Journal of Materials Science and Engineering, 2011, 29(6): 906-910. (in Chinese) |

| [30] |

张晨, 李淼泉, 罗皎, 等. Ti-6Al-4V钛合金等通道转角挤压有限元模拟[J]. 锻压技术, 2008, 33(5): 102-106. ZHANG Chen, LI Miaoquan, LUO Jiao, et al. Three dimensional finite element analysis of Ti-6Al-4V alloy during equal channel angular pressing[J]. Forging & Stamping Technology, 2008, 33(5): 102-106. (in Chinese) |

| [31] |

王伟之, 程先华. Ti-6Al-4V合金等径转角挤压有限元分析[J]. 上海交通大学学报, 2009, 43(5): 704-707, 712. WANG Weizhi, CHENG Xianhua. Finite element simulation of Ti-6al-4V alloy during equal channel angular extrusion[J]. Journal of Shanghai Jiaotong University, 2009, 43(5): 704-707, 712. (in Chinese) |

2019, Vol. 42

2019, Vol. 42