2. 重庆大学 材料科学与工程学院, 重庆 400044

2. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, P. R. China

钛渣是将钛铁矿与碳质还原剂混合加入电炉中,利用电弧热高温还原熔炼,钛铁矿中的铁被还原出来,钛富集在炉渣中,利用二者的密度差异实现渣铁分离,从而获得钛渣和生铁[1-3]。钛渣是主要产品,用作硫酸法钛白、氯化法钛白及海绵钛的生产原料;生铁是一种有价值的副产品,可用作铸造及炼钢的原料,因其碳含量2%左右,也称之为半钢[4-5]。

攀枝花钛资源储量丰富,钛精矿产量全国第一,但该矿属于典型的岩矿资源,具有杂质元素含量高、难冶炼等特点,主要用作硫酸法钛白的生产原料,在钛渣生产中应用较少。攀枝花也是国内重要的钛渣生产基地,钛渣产量约占全国的40%,前期以云南钛精矿和国外钛精矿为主要生产原料。

近年来,随着钛产业的迅速发展,对钛精矿的需求越来越大,国内优质钛矿资源紧缺,进口钛矿价格昂贵。为充分发挥自有资源优势,减少过度依赖外购矿的风险,攀枝花企业开始使用本地钛精矿冶炼钛渣,但是出现铁水流动性差、出铁不畅、出渣过程有刺激性气味等问题,另外,副产铁水S含量升高、C含量降低,进一步利用难度增大,生产顺行及经济效益受到影响。

有文献[1]指出,S会污染冶炼环境,影响钛渣和半钢品质。但是S含量高低对产品质量影响大小并不清楚,S对钛渣冶炼过程的影响尚无相关研究,也未见钛渣铁水性质及其流动性的相关报告,因原料变化带来的上述生产问题仍缺乏合理的解释。因此,有必要针对钛渣冶炼过程中硫的影响开展深入研究,以期解决生产实际问题,提高攀矿冶炼钛渣技术的经济性。

笔者在调研攀枝花钛精矿S含量的基础上,分析了某企业不同钛精矿冶炼钛渣生产数据,开展了攀枝花钛精矿冶炼钛渣中S对产品质量及冶炼过程的影响研究,揭示了S对钛渣冶炼过程、特别是钛渣铁水流动性能的影响,这些发现对稳定钛渣冶炼操作及电炉顺行具有重要意义。另外,研究了钛精矿预氧化—冶炼钛渣工艺,分析了其冶炼效果,为合理利用高硫钛精矿冶炼钛渣提供了选择依据。

1 攀枝花钛精矿S含量情况为查明调整前后原料S含量的变化,对该厂正在使用的攀枝花钛精矿及前期使用的外地矿取样分析,其S含量见表 1、2所示。

| 表 1 攀枝花钛精矿的S含量 Table 1 The S content of Panzhihua titanium concentrates |

| 表 2 外地钛精矿的S含量 Table 2 The S content of non Panzhihua local titanium concentrates |

对比表 1、表 2可看出,攀枝花钛精矿S含量为0.11%~1.55%,远高于云南矿、海南矿及进口钛精矿S含量,远超过攀枝花市钛矿行业企业联盟标准[6]中的钛精矿(岩矿)S含量Ⅰ类不大于0.18%、Ⅲ类不大于0.4%的规定。

攀枝花钛精矿S含量高、波动范围大,除了与钒钛磁铁矿原矿里夹杂大量的金属硫化物有关[7],还与选矿厂分散、选矿规模不一、选矿流程不同有关[8]。大型选厂通常采用强磁选—浮硫—浮钛的联合流程,选钛之前先进行除硫作业,产品S含量稍低;小型选厂受设备、工艺和场地的限制,仅采用重选—重选或强磁—重选工艺分选粗粒级钛精矿,产品S含量较高。

2 硫对钛渣冶炼的影响钛渣生产过程中,还原剂用量一般为钛精矿用量的1/10,该厂一直采用同一种还原剂生产,因此,本研究中主要对比不同钛精矿S含量对钛渣冶炼的影响。

2.1 硫对产品质量的影响 2.1.1 硫对产品S含量的影响对比了用不同S含量的钛精矿生产的钛渣和半钢的S含量,结果如表 3所示。

| 表 3 不同钛精矿冶炼钛渣及半钢的S含量 Table 3 S content of titanium slag and semi-steel produced by different titanium concentrates |

从表 3可看出,随着钛精矿S含量升高,钛渣和半钢S含量明显升高。用国外矿和云南矿生产的钛渣S含量<0.05%,半钢S含量<0.1%;攀矿生产的钛渣S含量>0.15%,半钢S含量>0.2%。其中,开展攀枝花钛精矿冶炼钛渣试验期间使用S含量较低的攀E矿为原料,产品S含量问题并不突显;后期由于矿源紧张,大批购入周边小厂生产的高S钛精矿为原料,导致产品S含量急剧升高。

钛渣和半钢均是中间产品,S含量过高会影响后续应用[9-10]。一般要求钛渣用于硫酸法钛白时S含量<0.4%,用于电焊条时S含量<0.03%,半钢用于炼钢及铸造时S含量<0.07%[11]。攀矿冶炼钛渣S含量高达0.6%,无法满足钛白产品及环保的更高要求;半钢S含量高达1.2%,脱硫难度大,成本高,几乎不能利用。

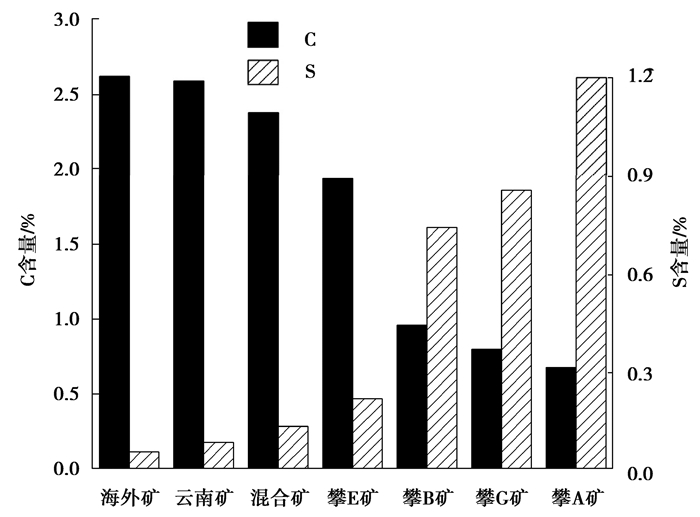

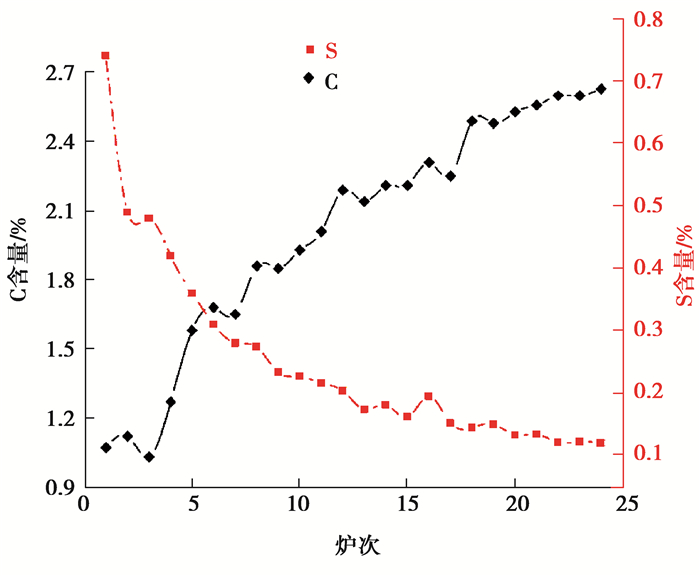

2.1.2 硫对半钢C含量的影响生产中发现,使用攀矿冶炼钛渣后,除产品S含量发生变化外,半钢C含量也发生了变化,如图 1所示。

|

图 1 不同钛精矿生产的半钢C含量 Fig. 1 C and S contents of semi-steel produced by different titanium concentrates |

从图 1可看出,国外矿、云南矿以及混合矿冶炼钛渣,半钢C含量>2%;改为攀矿后,半钢C含量逐渐降低,尤其是B、G、A这3种钛精矿生产的半钢C含量<1%。生产中采取适当提高还原剂配比、出渣完毕向炉内先投加还原剂再出铁等措施,均未起到明显增碳效果,说明铁水C含量低并不是由于炉内欠碳引起的。

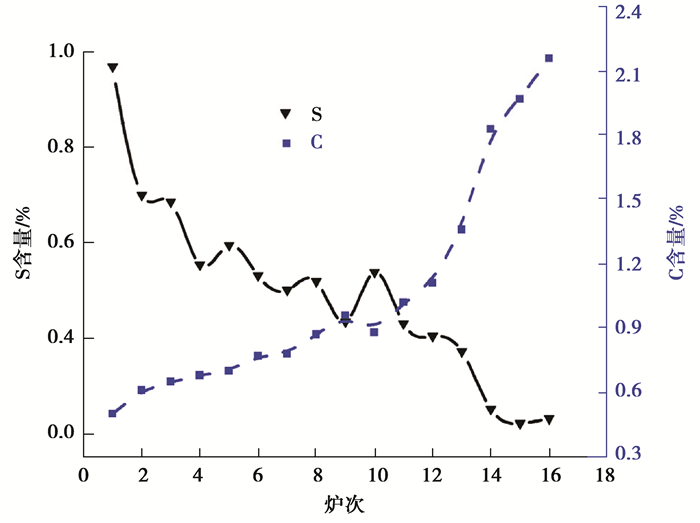

从图 1还可看出,钛渣铁水S含量越高,C含量越低。为研究钛渣铁水中S、C含量相互关系,开展了由高S钛精矿向低S钛精矿转变的冶炼试验,发现该过程中,随半钢S含量逐步降低,C含量逐渐升高,如图 2所示。

|

图 2 半钢中S和C含量的相互关系 Fig. 2 The relationship between S and C contents in semi-steel |

分析图 1~2可知,半钢中S、C含量存在相互关系。经计算,S和C含量的相关系数为-0.679 8,二者呈负相关关系,该结果与邓守强[12]研究高炉铁水中C和S含量相关系数为-0.709 2一致,表明钛渣铁水中S对C同样有抑制作用。其原因主要是S与Fe形成了稳定化合物,抑制了Fe3C的生成,使铁水含C量降低;另外,焦炭表面对S有吸附作用,炉料含S量增加,导致焦炭与铁液接触面积减少,铁液渗碳量减少。可见,钛精矿S含量不仅影响钛渣和半钢S含量,还会影响半钢C含量,钛精矿S含量越高,钛渣铁水C含量越低。

2.2 硫对冶炼过程的影响用攀矿冶炼钛渣的过程中,当达到冶炼终点(TiO2品位满足要求)出渣时,会出现渣中带铁的情况,表明渣铁分离效果较差。出铁过程中经常出现铁水流动性差、出铁不畅等现象,甚至有出不了铁而被迫堵铁口继续送电的情况,使出铁操作和生产顺行受到影响。即使在正常出铁炉次,铁水温度也较高,如表 4所示。

| 表 4 不同钛精矿冶炼钛渣出铁温度 Table 4 The temperatures of molten iron produced by different titanium concentrates |

从表 4可看出,云南矿和国外矿冶炼钛渣出铁温度仅1 400 ℃左右,攀矿冶炼钛渣出铁温度超过1 500 ℃,尤其是攀A矿冶炼钛渣出铁温度达到1 563 ℃, 部分炉次铁水温度甚至超过1 600 ℃,最高达到1 688 ℃。对比国外钛渣生产出铁温度1 450 ℃[13],攀矿冶炼钛渣出铁温度明显偏高,高温铁水对铁口耐火材料侵蚀加快,容易威胁电炉运行安全。

铁水流动性与铁水黏度、熔化性温度有关,受铁水成分的影响[14],影响大小依次为钛>硫>硅。对比不同钛精矿生产钛渣铁水成分,发现Si、Ti、P、V、Mn等元素波动范围不大,小于0.1%,主要是S、C含量变化较大。

各元素在铁中的溶解度会对铁熔点产生影响,根据不同元素溶于铁中对铁熔点影响的温度系数值及铁水熔点近似计算公式[15],计算不同钛精矿生产铁水理论熔点值t见表 5所示。

| $ t = 1\;538 - \sum \Delta {t_j}{\omega _j}, $ | (1) |

| 表 5 不同钛精矿生产铁水理论熔点计算 Table 5 Theoretical melting point of molten iron produced by different titanium concentrates |

式中:1 538为纯铁的熔点,℃;Δtj为元素j的含量增加1%时对铁熔点影响的温度系数值,℃;ωj是溶于铁中的元素j的质量分数,%。

从表 5可看出,攀矿生产钛渣铁水的理论熔点值较高,这也是采用攀矿冶炼时渣铁分离不好、出炉铁水易凝固,铁水流动性差的原因。进一步比较各元素对铁水熔点影响值可看出,钛渣铁水熔点变化主要受S、C含量影响。原料变化后,随S含量增加,铁水熔点值降低约5~30 ℃;随C含量降低,铁水熔点值升高约100~200 ℃,二者共同作用使铁水熔点温度升高70~150 ℃。

可见,铁水S含量升高导致C含量降低,C含量降低又引起铁水熔点升高。为保证铁水正常出炉,只能多送电提升铁水温度,该操作会增加冶炼电耗。根据文献[16]提供的比热容数据,计算铁水温度升高所需吸收的热量,与云南矿相比,攀E矿、A矿冶炼钛渣每吨铁将多吸收83 014~88 899 kJ热量,折算电耗23.1~24.7 kW·h。钛渣电炉热效率按56.5%计算,每吨铁需多送电40.8~43.7 kW·h,铁渣比取0.45,吨渣电耗增加近20 kW·h。

2.3 硫对冶炼环境的影响在采用攀A矿冶炼钛渣时,出渣过程工人明显感觉到强烈刺激性气味,经测试烟气SO2含量超过2 000 mg/m3。钛工业污染物排放标准[17]规定钛渣电炉SO2排放应不超过400 mg/m3,攀矿冶炼钛渣烟气S含量超标,不但加大环境负荷还威胁工人健康。因钛渣厂未设计烟气脱硫工艺,烟气排放不能满足环保要求,只能被迫改用低S钛精矿生产钛渣。

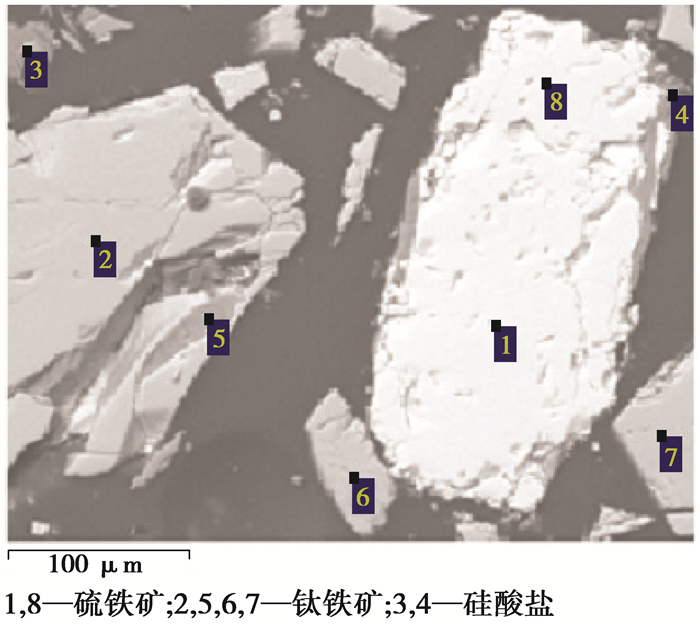

3 攀矿预氧化冶炼钛渣技术研究要确保攀矿冶炼钛渣工艺顺行,提高技术经济性,就必须降低钛精矿S含量,消除S对冶炼过程的影响。为探索合适的降硫工艺,对攀枝花高S钛精矿中硫的存在形式进行了分析,结果如图 3(SEM结果)和表 6(EDS结果)所示。

|

图 3 钛精矿扫描电镜图 Fig. 3 SEM image of titanium concentrate |

| 表 6 钛精矿各物相成分含量(以质量分数计) Table 6 Mass fractions of minerals in the titanium concentrate |

结合图 3和表 6可看出,钛精矿中S主要以FeS的形式存在,极少数固溶在硅酸盐相中。以FeS存在的S可经高温氧化脱除[18],QIT[2]就针对其钛矿含S量高的特点,采取氧化焙烧冶炼钛渣工艺。为此,开展了攀枝花钛精矿预氧化脱硫—冶炼钛渣工业试验,考察氧化焙烧脱硫效果及对钛渣冶炼工艺的影响。

氧化温度950~1 050 ℃,氧化时间1.5~2.0 h,钛精矿S含量由氧化前的0.3%~0.5%降低至0.013%,表明氧化焙烧脱硫效果良好。

|

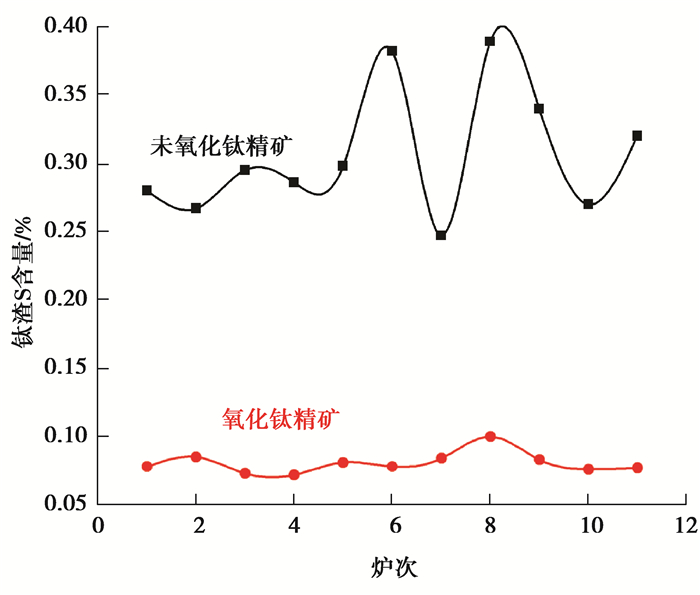

图 4 氧化钛精矿冶炼钛渣S含量 Fig. 4 S content of titanium slag produced by preoxidized ilmenite |

|

图 5 氧化钛精矿冶炼半钢S、C含量 Fig. 5 S and C contents of simi-steel produced by preoxidized ilmenite |

从图 4可看出,氧化钛精矿冶炼钛渣S含量0.08%,较未氧化矿冶炼钛渣S含量低。图 5中,氧化钛精矿开始生产的半钢S含量较高,主要是受未氧化矿生产期间炉内死铁层的影响,随着试验炉次的增加,半钢S含量逐渐降低,最终下降至0.12%并趋于稳定。与此同时,半钢C含量由最初的1.07%上升至2.63%,再次说明了钛渣铁水中S、C之间存在着负相关关系。

对比氧化前后钛精矿冶炼钛渣各项指标(表 7)可看出,钛精矿氧化脱硫后冶炼钛渣的出铁温度降低约90 ℃,可节约电耗近20 kW·h;吨料电耗下降30 kW·h,冶炼周期缩短近10%,钛渣电炉尾气SO2含量降低,冶炼环境变好。另外,渣铁分离效果良好,杜绝了出渣见铁现象,铁水流动性变好,冶炼操作更加顺行。说明预氧化不但降低了产品S含量,同时改善了冶炼操作,是高S钛精矿生产钛渣的有效途径。

| 表 7 氧化矿与未氧化矿冶炼钛渣指标对比 Table 7 Comparison of slag smelting index between oxidized ore and unoxidized ore |

1) 攀枝花钛精矿含S量为0.11%~1.55%, 含量高,波动大。

2) 随钛精矿S含量升高,钛渣和半钢S含量明显升高。攀枝花高S钛精矿冶炼钛渣S含量0.64%,半钢S含量1.2%。

3) 钛渣铁水中S含量对C含量有抑制作用。攀枝花钛精矿冶炼钛渣副产铁水S含量较高,C含量较低,铁水熔化温度较其他矿冶炼升高70~150 ℃,吨渣冶炼电耗增加近20 kW·h。

4) 钛精矿预氧化—冶炼钛渣可有效降低产品S含量,消除S对冶炼过程的影响,是高S钛精矿生产钛渣的有效途径。

| [1] |

莫畏, 邓国珠, 罗方丞. 钛冶金[M]. 2版. 北京: 冶金工业出版社, 2006. MO Wei, DENG Guozhu, LUO Fangcheng. Titanium metallugy[M]. 2nd Ed. Beijing: Metallurgy Industry Press, 2006. |

| [2] |

Murty CVGK, Upadhyay R, Asokan S. Electro smelting of ilmenite for production of TiO2 slag-potential of India as a global player[C]//Innovations in Ferro Alloy Industry, INFACON XII 2007. New Delhi: Indian Ferro Alloy Producers' Association, 2007: 823-836.

|

| [3] |

Kotzé H, Bessinger D, Beukes J. Ilmenite smelting at Ticor SA[J]. Journal of the South African Institute of Mining and Metallurgy, 2006, 106(3): 165-170. |

| [4] |

Zietsman J H, Pistorius P C. Process mechanisms in ilmenite smelting[J]. Journal of the South African Institute of Mining & Metallurgy, 2004, 104(11): 653-660. |

| [5] |

Kotze H. Investigation into the effect of cooling conditions on the particle size distribution of titania slag[D]. Pretoria: University of Pretoria, 2008.

|

| [6] |

攀枝花市钛矿行业企业联盟.钛精矿(岩矿): Q/LM5104-TKL.001—2012[S].四川攀枝花: 攀枝花市钛矿行业企业联盟, 2012. Panzhihua Titanium Industry Association. Titanium concentrate(rock minerals): Q/LM5104-TKL.001—2012[S]. Panzhihua, Sichuan: Panzhihua Titanium Industry Association, 2012. |

| [7] |

高文元.攀枝花钒钛磁铁矿兰家火山矿段金属硫化物的成因矿物学研究[D].沈阳: 东北大学, 2014. GAO Wenyuan. Genetic mineralogy study of metallic sulfide minerals from Lanjiahuoshan Ore Block of Panzhihua Fe-Ti-V oxide deposits[D]. Shenyang: Northeastern University, 2014. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10145-1015707433.htm |

| [8] |

攀枝花市科技发展战略研究所攀枝花市生产力促进中心.攀枝花选矿厂选矿技术基本情况调查报告[J].攀枝花科技与信息, 2007, 32(3): 1-10. Panzhihua Institute of Science and Technology Development Strategy. Panzhihua Productivity Promotion Center. Investigation report on basic situation of mineral processing technology in Panzhihua Concentrator[J]. Panzhihua Sci-Tech & Information, 2007, 32(3): 1-10. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-PZHK200703002.htm |

| [9] |

罗衍娟.消除高硫含量钛铁矿产生H2S的影响[C]//2010年全国钛白粉行业年会论文集.上海: 中国化工学会, 2010: 146-147. LUO Yanjuan. Eliminate the effects of H2S from high-sulfur ilmenite[C]//Proceedings of 2010 Annual Titanium Pigment Industry Conference. Shanghai: The Chemical Industry and Engineering Society of China, 2010: 146-147. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=7360119 |

| [10] |

郑孝英, 陈沪飞, 刘钱钱, 等. 微波焙烧攀枝花钛渣试验研究[J]. 矿冶, 2018, 27(1): 25-29. ZHENG Xiaoying, CHEN Hufei, LIU Qianqian, et al. Experimental investigation on microwave roasting of Panzhihua titanium slag[J]. Mining and Metallurgy, 2018, 27(1): 25-29. (in Chinese) |

| [11] |

赵青娥. 表外钛精矿冶炼钛渣硫的走向分析[J]. 钢铁钒钛, 2018, 39(2): 97-101. ZHAO Qing'e. Study on trend of sulfur in titanium slag smelting process with the boundary titanium concentrate[J]. Iron Steel Vanadium Titanium, 2018, 39(2): 97-101. (in Chinese) |

| [12] |

邓守强. 铁水中碳行为的研究[J]. 马钢技术, 1997(3): 3-18, 23. DENG Shouqiang. Study on carbon behavior in molten iron[J]. Ma Steel Technology, 1997(3): 3-18, 23. (in Chinese) |

| [13] |

Gous M. An overview of the Namakwa Sands ilmenite smelting operations[J]. Journal of the South African Institute of Mining and Metallurgy, 2006, 106(6): 379-384. |

| [14] |

贺媛媛, 刘清才, 杨剑, 等. 含钛铁水流动性能研究[J]. 钢铁钒钛, 2010, 31(2): 10-14. HE Yuanyuan, LIU Qingcai, YANG Jian, et al. Experimental investigation on fluidity of hot metal bearing titanium[J]. Iron Steel Vanadium Titanium, 2010, 31(2): 10-14. (in Chinese) |

| [15] |

武拥军, 姜周华, 梁连科, 等. 钢的液相线温度的计算[J]. 钢铁研究学报, 2002, 14(6): 6-9. WU Yongjun, JIANG Zhouhua, LIANG Lianke, et al. Calculation on liquidus temperature of steel[J]. Journal of Iron and Steel Research, 2002, 14(6): 6-9. (in Chinese) |

| [16] |

李凯茂. 攀枝花钛精矿冶炼钛渣的经济品位及电耗分析[J]. 轻金属, 2015(10): 46-50. LI Kaimao. Economic analyzing on slag grade and power consumption for smelting Panzhihua titanium concentrates[J]. Light Metals, 2015(10): 46-50. (in Chinese) |

| [17] |

中华人民共和国环境保护部.镁、钛工业污染物排放标准: GB25468-2010[S].北京: 中国环境科学出版社, 2010. Ministry of Environmental Protection of the People's Republic of China. Emission standard of pollutants for magnesium and titanium industry: GB25468-2010[S]. Beijing: China Environmental Science Press, 2010. (in Chinese) |

| [18] |

张溅波, 赵青娥, 缪辉俊. 攀枝花钛铁矿氧化脱硫机理研究[J]. 钢铁钒钛, 2014, 35(6): 1-5. ZHANG Jianbo, ZHAO Qinge, MIAO Huijun. Study on the oxidative desulfurization mechanism of Panzhihua ilmenite[J]. Iron Steel Vanadium Titanium, 2014, 35(6): 1-5. (in Chinese) |

2019, Vol. 42

2019, Vol. 42