2. 重庆大学 材料科学与工程学院, 重庆 400044

2. College of Material Science and Engineering, Chongqing University, Chongqing 400044, P. R. China

随着对高炉、特别是大高炉炉缸侵蚀的日益重视,含钛球团护炉已成为钢铁企业防止炉缸侵蚀的常规操作之一。而含钛球团的焙烧机理不同于普通球团[1-2],为此,国内对含钛球团的生产进行了大量的探索,尤以攀钢为多,如张伟等[3]、罗全坤等[4]及邹雷雷等[5]的研究表明,从生球抗压及落下指标来看,钒钛精矿配比不宜超过10%,添加钒钛精矿将降低球团的低温还原粉化指标RDI+3.15 mm,使其从97%降低到90%左右[3-5]。关于精矿粒度对钒钛球团性能的影响,张义贤等[6]研究表明,<0.074 mm粒级含量在79%时, 生球和球团性能最佳。张永康等[7]对含钛球团低温焙烧进行了初步探索,并通过优化热工制度等措施将焙烧温度从1 250 ℃降低到1 180 ℃左右,降低了70 ℃。另外还有很多学者对球团配加含钛精矿作了大量详细的基础性探索实验[8-15],但这些研究对以鞍钢原料条件下的球团生产仅具有借鉴意义而缺乏数据支撑。添加钒钛磁铁矿的含钛球团具有低温焙烧的优点,能够降低球团燃耗,减少设备磨损和耐材损耗[16-17]。鞍钢每年外购30万吨钛球用于高炉定期护炉,若鞍钢自行生产含钛球团,可节省大量成本。然而,鞍钢的球团生产主要是基于本部鞍山地区磁铁精矿和鲅鱼圈卡拉拉精矿为主原料的球团生产,且无相关添加含钛精矿混合造球生产的经验,含钛球团低温焙烧的机理及相关工艺参数亟需研究。基于上述原因,从生球和成品球两个角度,探求了鞍钢自行生产含钛球团的可行性,同时,从机理上分析了含钛球团低温焙烧的原因。

1 实验 1.1 原料实验所用原料包括卡拉拉精矿、含钛精矿和膨润土。钒钛精矿取自炼铁厂带式球团现场,膨润土为取自鞍钢鲅鱼圈分公司的建平膨润土,原料的化学成分和粒度组成如表 1所示,膨润土的物理性能如表 2所示。

| 表 1 原料化学成分和粒度 Table 1 Chemical composition and particle size distribution of raw materials |

| 表 2 膨润土物理性能 Table 2 Physical properties of bentonite |

造球实验中混合料水分控制在8.0%~8.5%,建平膨润土添加量控制在1.5%以下,实验方案见表 3。具体实验流程为:配料、混匀、加膨润土、加料水、闷料30 min、造球、生球检测(抗压强度、落下强度、爆裂温度)。造球试验在圆盘造球机中进行,主要技术参数为:圆盘直径800 mm,转速17 r/min,造球圆盘倾角45°。造球过程分3个阶段:母球形成3 min,生球长大7 min,生球密实3 min,总计造球时间13 min。生球焙烧实验设定焙烧制度为在960 ℃下预热12 min,然后分别在1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃下焙烧12 min。

| 表 3 实验方案 Table 3 The experimental scheme |

采用偏光显微镜(蔡司Axio Scope.A1)观察矿相结构变化。抗压强度检测方法:将球团放在KWD-Ⅱ型球团抗压强度检测仪的压板中心处,实验中以15 mm/min恒速对球团施加负荷,以试样完全破裂时的最大负荷量为球团的抗压强度(GB/T14201—1993)。每次取试样20个作为检测样品,测得抗压强度的平均值作为球团抗压强度。

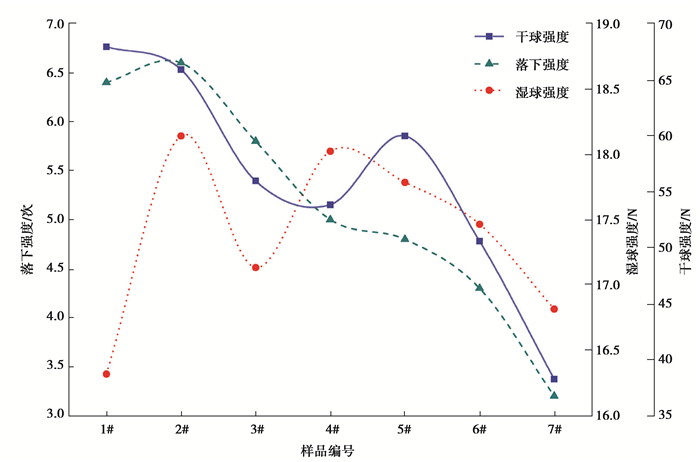

2 试验结果 2.1 含钛精矿的生球性能考虑到钒钛磁铁矿对铁品位的影响,钒钛磁铁矿的配比为5%~25%,并将混合料水分调节在8.2%左右,建平膨润土为1.0%~1.5%,经过2轮造球实验,生球性能及指标如图 1所示。

|

图 1 生球性能指标 Fig. 1 Performance indexes of green balls |

可以看出,当混合料水分控制在8.2%左右,生球水分控制在9.2%左右,随着钒钛磁铁矿配比增加,球团的落下强度随之降低,而抗压强度则变化不大,这可能和含钛精矿的粒度较粗有关,精矿粒度较粗,粘性较低,落下强度较差,同时,内部毛细水容易沿着毛细管扩散到表面,所以含钛球团的爆裂温度均高于450 ℃。本次实验中,1#~6#样品的单球落下强度均超过4次,抗压强度则均高于15 N,完全可以满足现场要求(单球落下强度>4次,抗压强度>12 N)。这表明,当钒钛磁铁矿配比控制在5%~25%范围内,膨润土配比控制在1.3%~1.5%范围内时可满足生产要求。

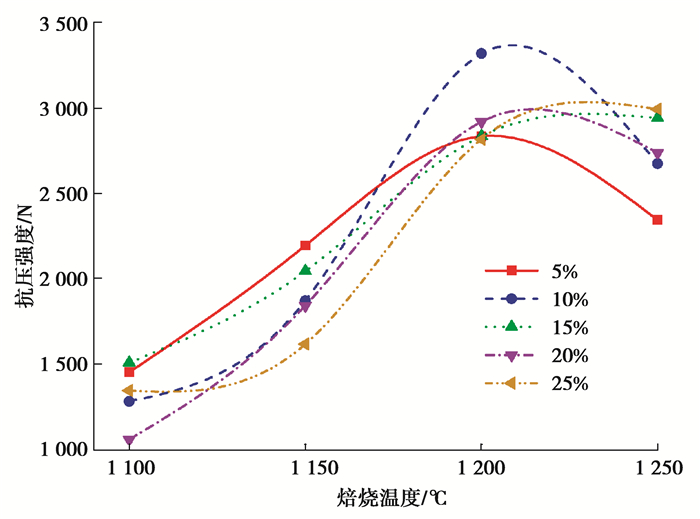

2.2 含钛精矿的成品球性能不同钒钛磁铁矿比例下球团抗压强度如图 2所示。由图看出,随着焙烧温度提高,球团的抗压强度呈现先增加后降低的趋势。在焙烧温度为1 100 ℃时,球团的单球抗压强度为1 000~1 500 N;随着焙烧温度逐渐升高,球团的单球抗压强度于1 200 ℃左右提高到3 000 N左右;继续提高焙烧温度,多数球团的强度下降。钒钛磁铁矿配比对球团抗压强度的影响表现在:当球团焙烧温度为1 100~1 150 ℃时,球团尚未充分焙烧,钒钛磁铁矿配比对抗压强度影响不明显,但温度升高到1 200~1 250 ℃时,钒钛磁铁矿的配比越高,球团的抗压强度越低,球团强度来源于精矿的氧化焙烧程度,主要影响因素是磁铁矿的氧化再结晶,此时强度最高相差600 N左右。

|

图 2 不同钒钛磁铁矿比例下球团抗压强度 Fig. 2 Compressive strength of pellets with different vanadium titanium magnetite ratio |

含钛精矿的加入还降低了球团的品位,使其从63.80%降低到61.15%左右,降低了2.7%,但球团中TiO2含量从0.03%到3.88%,提高了将近4%。因此,若含钛球团用于高炉主要入炉原料,则需综合考虑因品位下降带来冶炼成本上升的不利后果,若用于高炉护炉,则因为含钛精矿给球团带来更多的钛,球团中配加钒钛磁铁精矿越多越好。

2.3 含钛球团的高温冶金性能含钛球团同普通球团相比,球团品位低(由64%降低到61%),二氧化硅含量高,球团中难还原的硅酸盐相高,因而其中低温的还原性能有可能恶化,冶金性能检测结果(表 4)也验证了该推断。钒钛磁铁矿含量为5%~20%时,随着球团中低品位钒钛磁铁矿增加,球团的膨胀率和还原性均下降,膨胀率从14.13%降低到10%左右,还原度则降低了1%。球团中添加TFe含量为50%的钒钛磁铁矿后,球团中铁氧化物含量下降,易还原的再结晶赤铁矿含量相应减少,难还原的硅酸盐相增加,导致还原性下降,膨胀率也下降,RDI+3.15 mm指标得到提高,这与先前的研究结果[4]是吻合的。

| 表 4 卡拉拉球团的低温还原粉化和还原性能 Table 4 The DRI and SI index for KALALA pellets |

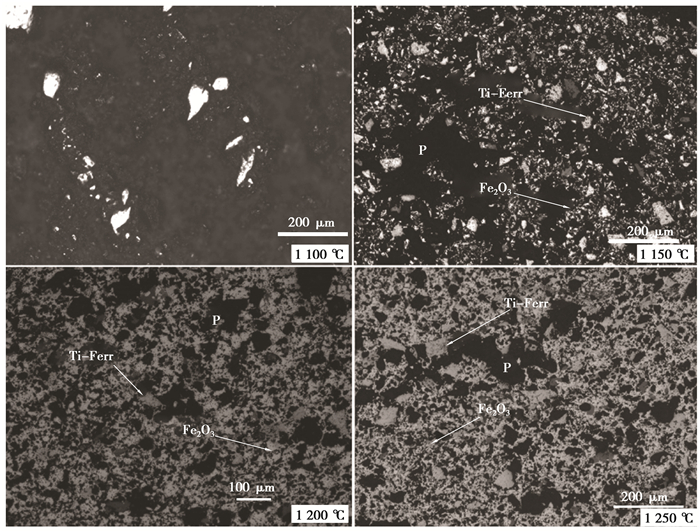

仅用抗压强度这一指标来衡量成品球的适宜焙烧温度,含钛球团的适宜焙烧温度较鞍钢的普通球团低,这是因为从1 150 ℃开始,含钛球团中明显出现了面积较大且矿相中呈灰白色的铁板钛矿(见图 3),它的出现把球团的抗压强度提升到了1 500 N左右,但在此温度下,大部分以磁铁矿和赤铁矿为主的原料并未氧化再结晶(一般的氧化焙烧温度为1 200~1 300 ℃),即球团强度主要由类似骨架作用的钛赤铁矿提供。当温度提高到1 200 ℃时,磁铁矿的氧化焙烧开始,再结晶赤铁矿和钛赤铁矿的大小较为相似,球团强度进一步提升。当温度提高到1 250 ℃后,球团内钛赤铁矿在矿相中面积较大,零星地分布于再结晶赤铁矿中间,其颗粒较为粗大。总体上含钛磁铁矿焙烧分为2个阶段,第1阶段为1 150~1 200 ℃,钛铁矿氧化结晶,铁板钛矿是球团强度的主要来源;第2阶段为1 200~1 250 ℃,磁铁矿和钛磁铁矿的氧化焙烧共同发展,其中磁铁矿的氧化再结晶占主要地位,是强度的主要来源,这也就是含钛球团的焙烧温度低的原因,即钛赤铁矿的形成温度较磁铁矿氧化焙烧的开始温度低,造成含钛球团的焙烧温度低。

|

图 3 焙烧温度对球团矿相结构影响(钒钛磁铁矿配比:20%;Ti-Ferr:钛赤铁矿;P:孔洞;Fe2O3:赤铁矿) Fig. 3 Pellet microstructure with different firing temperature: Ration of vanadium titanomagnetite, 20%; Ti-Ferr, TiO2·Fe2O3; P, Pore; Fe2O3, reoxided hematite |

另外,作为一种复杂的钛磁铁矿,其钛磁铁矿、钛赤铁矿和SiO2孪生,其典型的特点是TiO2高、SiO2高、TFe低(卡拉拉精矿的TFe为65%,而钒钛磁铁矿的TFe为48%左右)。因此,在焙烧过程中添加钛赤铁矿不可避免地增加了球团SiO2含量(球团中SiO2含量分别为:1#,5.56%;2#,5.79%;3#,5.91%;4#,6.02%;5#,6.24%),在相同的焙烧温度下,利于球团中低熔点硅酸盐相出现,也利于球团中液相的出现,这些都降低了球团的焙烧温度,使其在较低温度下就有了高达1 000 N以上的抗压强度。

3.2 含钛球团与普通球团抗压强度对比分析含钛球团和普通氧化焙烧球团相比,其抗压强度较低。以鞍钢采用卡拉拉精矿为主在1 250~1 280 ℃焙烧后的球团为例,取10个球团测试,其平均强度可达到3 500 N以上,个别球团可达4 000 N以上(见表 5),而含钛球团的强度均比较低,本试验中含钛球团在1 200 ℃取得最高强度为3 300 N,低于普通的氧化焙烧球团。

| 表 5 含钛球团和普通球团抗压强度对比(焙烧温度1 150~1 250 ℃) Table 5 Comparison of compressive strength between titanium pellets and ordinary pellets |

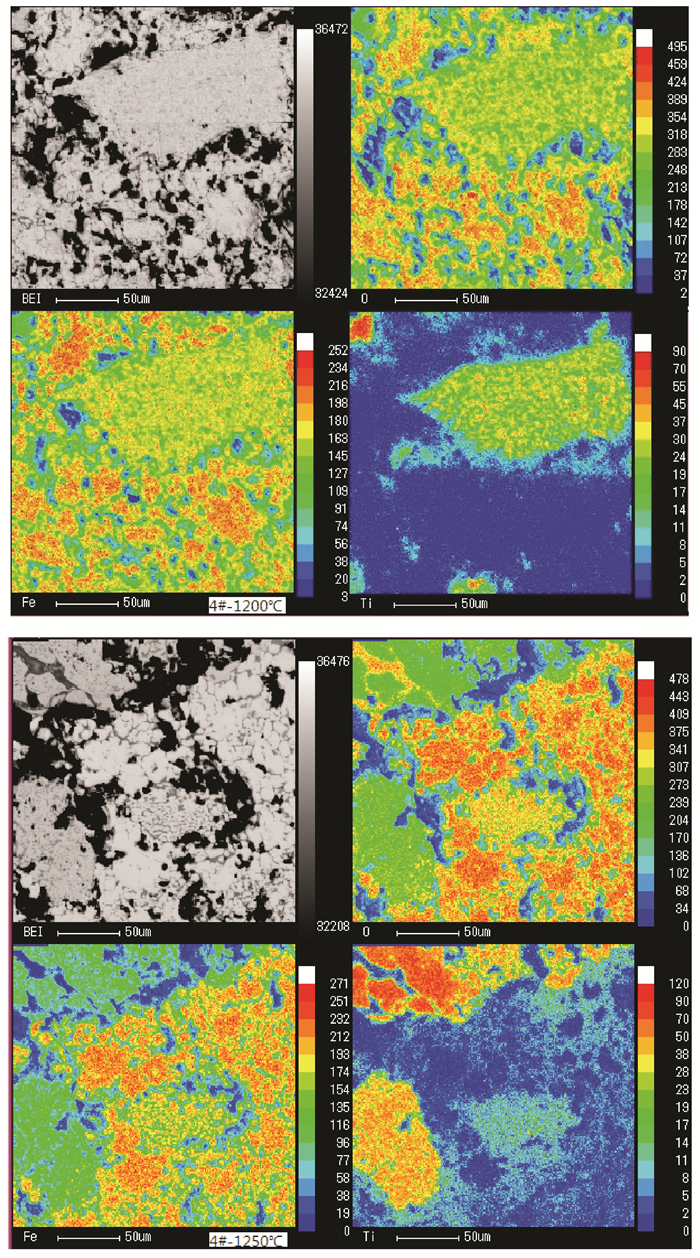

在钛磁铁矿再结晶过程中,因其Fe3O4含量少,氧化能力比一般磁铁矿弱,导致强度比普通氧化焙烧球团低。EPMA表明,卡拉拉精矿中O分布的密度明显高于钛磁铁矿(见图 4),Fe的分布在该区域也比较高,氧化焙烧的程度和范围均比钛磁铁矿大,磁铁矿在氧化再结晶过程中,晶粒比钛赤铁矿细且均匀,在其晶界四周有更大机率发生赤铁矿再结晶,晶粒之间的晶桥搭接也易于在此区域发生,因此,钛赤铁矿的强度低于普通氧化焙烧球团。此外,当焙烧温度为1 250 ℃时,钛磁铁矿中原本和Ti共存一处的Fe降低,疑为Fe扩散原因。综上可知,球团的强度主要取决于氧化再结晶,而含钛球团的氧化再结晶相对较弱,因此其球团强度比普通球团低。

|

图 4 不同焙烧温度下球团的EPMA Fig. 4 EPMA of pellet with different firing temperature (O element) |

1) 在钛铁矿粉配比为5%~25%范围内,含钛卡拉拉球团内钛赤铁矿的比重和球团的抗压强度随配比增加而增加。

2) 在含钛卡拉拉球团中,钛赤铁矿晶粒的面积较卡拉拉晶粒的面积大,并且以液相形式存在。

3) 钛赤铁矿形成液相并联结再生赤铁矿晶粒是球团在低焙烧温度下能获得较高抗压强度的原因,而高温下由于TFe氧化再结晶能力差,导致球团抗压强度低。

4) 球团的强度主要取决于氧化再结晶,而含钛球团的氧化再结晶相对较弱,钛赤铁矿较粗,而普通球团具有大量细而均匀的磁铁矿晶粒,因此钛赤铁矿的强度低于普通氧化焙烧球团。

| [1] |

王筱留. 钢铁冶金学:炼铁部分[M]. 北京: 冶金工业出版社, 2013: 20-30. WANG Xiaoliu. Iron and steel metallurgy: ironmaking part[M]. Beijing: Metallurgical Industry Press, 2013: 20-30. |

| [2] |

陈许玲, 刘树, 甘敏, 等. 高钛球团焙烧行为及其强化技术[J]. 工程科学学报, 2016, 38(7): 920-929. CHEN Xuling, LIU Shu, GAN Min, et al. Roasting behavior and enhancing technology of high-titanium pellets[J]. Chinese Journal of Engineering, 2016, 38(7): 920-929. (in Chinese) |

| [3] |

张伟, 王丽丽, 邢宏伟, 等. 两种铁精粉在球团生产中的应用[J]. 矿产综合利用, 2008(4): 19-22. ZHANG Wei, WANG Lili, XING Hongwei, et al. Application of two kinds of iron concentrate powders in production of pellets[J]. Multipurpose Utilization of Mineral Resources, 2008(4): 19-22. (in Chinese) DOI:10.3969/j.issn.1000-6532.2008.04.006 |

| [4] |

罗全坤, 鲁德昌, 林福生, 等. 重钢球团配加钒钛精矿试验研究[J]. 烧结球团, 2012, 37(6): 38-42. LUO Quankun, LU Dechang, LIN Fusheng, et al. Experimental study on chonggang pelletizing with proportion of vanadium and titanium concentrate[J]. Sintering and Pelletizing, 2012, 37(6): 38-42. (in Chinese) DOI:10.3969/j.issn.1000-8764.2012.06.010 |

| [5] |

邹雷雷, 吕庆, 刘东辉, 等. 混合矿基础特性对钒钛烧结矿RDI的影响[J]. 中国冶金, 2014, 24(10): 11-15. ZOU Leilei, LÜ Qing, LIU Donghui, et al. Effect of the basic characteristics of mixed ores on RDI of vanadium-titanium sinter[J]. China Metallurgy, 2014, 24(10): 11-15. (in Chinese) |

| [6] |

张义贤, 饶家庭, 何木光, 等. 钒钛球团精矿适宜粒度研究[J]. 四川冶金, 2011, 33(6): 27-31. ZHANG Yixian, RAO Jiating, HE Muguang, et al. Research on the suitable particle size of production pellets about vanadium titanium ore concentrate[J]. Sichuan Metallurgy, 2011, 33(6): 27-31. (in Chinese) DOI:10.3969/j.issn.1001-5108.2011.06.007 |

| [7] |

张永康. 钒钛球团矿低温焙烧工艺探索与实践[J]. 烧结球团, 2010, 35(6): 17-23. ZHANG Yongkang. Exploration and practice of low-temperature induration process of V-Ti pellet[J]. Sintering and Pelletizing, 2010, 35(6): 17-23. (in Chinese) |

| [8] |

Cheng G J, Liu J X, Liu Z G, et al. Non-isothermal reduction mechanism and kinetics of high chromium vanadium-titanium magnetite pellets[J]. Ironmaking & Steelmaking, 2015, 42(1): 17-26. |

| [9] |

唐珏, 张勇, 储满生, 等. 高铬型钒钛磁铁矿配量增加对氧化球团质量的影响[J]. 东北大学学报(自然科学版), 2013, 34(7): 956-960. TANG Jue, ZHANG Yong, CHU Mansheng, et al. Effect of the increasing percent of high chromium vanadium-titanium magnetite on quality of oxidized pellets[J]. Journal of Northeastern University (Natural Science), 2013, 34(7): 956-960. (in Chinese) DOI:10.3969/j.issn.1005-3026.2013.07.011 |

| [10] |

蒋大军. 攀钢高炉大规模使用钒钛球团矿冶炼实践[J]. 炼铁, 2007, 26(4): 12-17. JIANG Dajun. Smelting practice with mass V-Ti pellet & analysis of optimal burden structure in Pangang's BF[J]. Ironmaking, 2007, 26(4): 12-17. (in Chinese) DOI:10.3969/j.issn.1001-1471.2007.04.004 |

| [11] |

蒋大军, 林千谷, 何木光, 等. 不同碱度与配矿结构对球团矿性能的影响[J]. 四川冶金, 2009, 31(5): 7-11, 14. JIANG Dajun, LIN Qiangu, HE Muguang, et al. Experiment on effects of pellet property in different basicity and ore matching structure[J]. Sichuan Metallurgy, 2009, 31(5): 7-11, 14. (in Chinese) DOI:10.3969/j.issn.1001-5108.2009.05.002 |

| [12] |

林千谷, 黄云. 全钒钛球团矿在攀钢高炉的应用[J]. 炼铁, 2010, 29(5): 40-42. LIN Qiangu, HUANG Yun. Application of the vanadium-titanium magnetite concentrate pellets in PSVCO's blast furnace[J]. Ironmaking, 2010, 29(5): 40-42. (in Chinese) DOI:10.3969/j.issn.1001-1471.2010.05.012 |

| [13] |

Ma L, Yang S L, Zhao J T. Features of different types of V-Ti iron concentrate powder and their influences on the properties of cold-bonded iron ore pellets[J]. Materials Science Forum, 2015, 815: 248-253. DOI:10.4028/www.scientific.net/MSF.815.248 |

| [14] |

马兰, 杨绍利. 攀枝花钒钛铁精矿球团还原膨胀试验研究[J]. 钢铁钒钛, 2011, 32(4): 58-62. MA Lan, YANG Shaoli. Study on the reduction swellability of Panzhihua V-Ti bearing magnetite concentrate pellets[J]. Iron Steel Vanadium Titanium, 2011, 32(4): 58-62. (in Chinese) |

| [15] |

杨杰康, 王福才, 王星富. 提高钒钛球团矿碱度试验[J]. 云南冶金, 2013, 42(6): 50-56, 72. YANG Jiekang, WANG Fucai, WANG Xingfu. Test for increasing alkalinity of vanadium-titanium iron ore pellet[J]. Yunnan Metallurgy, 2013, 42(6): 50-56, 72. (in Chinese) DOI:10.3969/j.issn.1006-0308.2013.06.012 |

| [16] |

Li J H, Qiu K H, Yang S L, et al. Study on the preparation of carbon-containing pellets from the mixed ore of V-Ti iron concentrate and titanium concentrate[J]. Advanced Materials Research, 2013, 750/751/752: 396-399. |

| [17] |

Li W, Fu G Q, Chu M S, et al. Oxidation induration process and kinetics of Hongge vanadium titanium-bearing magnetite pellets[J]. Ironmaking & Steelmaking, 2017, 44(4): 294-303. |

2019, Vol. 42

2019, Vol. 42