2. 中国矿业大学(北京) 地球科学与测绘工程学院, 北京 100083

2. College of Geosciences and Surveying Engineering, China University of Mining&Technology(Beijing), Beijing 100083, P. R. China

随着中国东部地区煤炭资源逐步枯竭,煤炭资源开发的战略重心将逐步西移。由于西部煤炭资源煤层埋藏浅,厚度大,上覆松散含水砂层,浅埋煤层开采覆岩结构破坏严重,极易发生突水溃沙地质灾害[1-3],同时造成水资源流失,这不但严重威胁矿井安全生产,也进一步加剧了西部矿区原本脆弱的生态环境退化。因此,研究西部浅埋煤层开采覆岩运动及移动变形对煤矿安全开采和地下水资源保护具有重要意义。

长期以来,中国学者在浅埋煤层开采覆岩裂隙演化领域取得了丰硕的研究成果。薛东杰等[4]定量分析了浅埋深薄基岩煤层组开采采动裂隙演化规律,并探索了覆岩台阶式切落形成机制;范钢伟等[5]模拟了神东矿区3类典型的煤层赋存条件为下煤层长壁开采覆岩移动与裂隙在空间扩展与分布的动态演变特征;师修昌等[6-7]研究了大柳塔煤矿双煤层开采覆岩裂隙发育及地表沉陷特征;施峰等[8]采用相似模拟试验分析了煤层倾角变化对采动覆岩变形规律影响,发现上覆岩层变形的破坏程度总体上是随煤层倾角的增加呈减小趋势;鞠金峰等[9]研究了浅埋特厚煤层综放长壁覆岩破断特征及引起的地表台阶沉降规律;潘瑞凯等[10]综合运用多种方法分析了神东矿区浅埋近距离双厚煤层开采覆岩移动与裂隙发育规律;尹光志等[11]利用三维相似模拟试验设备模拟了煤岩裂隙网络演化规律,得出了三维应力条件下裂隙网络的空间演化规律。然而,已有成果大多侧重于沿工作面走向方向的长壁开采覆岩垮落及裂隙发育,而对沿工作面倾向方向的覆岩运移特征研究较少。基于此,在本文中采用相似材料模拟试验方法,分析工作面沿倾向开采过程中留设的隔离煤柱对覆岩垮落、移动变形的控制作用,理论计算煤柱的合理留设,为突水溃沙灾害预警和防治提供理论基础。

1 相似模拟试验设计试验原型为神东矿区大柳塔煤矿63#钻孔区域地层,煤层倾角平均为1.5°,2-2煤和5-2煤厚度平均为4.2 m和6.6 m,埋藏深度平均为70.5 m和227.7 m。矿井煤层属于浅埋煤层,采用一次采全高开采方法。根据大柳塔矿井63#钻孔柱状资料,对岩层分层特性作了合并均匀化处理,建立了与实际情况基本吻合的相似材料模型,主要的煤岩物理力学性质参数见表 1。相似材料平台尺寸为4.2 m×0.25 m×2.0 m(长×宽×高),根据相似模拟试验中的相似理论,结合本试验的实际情况,确定相似比分别为:几何相似常数Cl=1/150,时间相似比

| 表 1 原型与模型材料物理力学参数及配比 Table 1 Mixing ratios and parameters of prototype and model materials |

为了分析工作面开采覆岩移动变形及煤柱应力变化规律,在煤层上覆岩层中布置位移基点,位移基点沿煤层上方共布设13层、19列,每一排位移基点距煤层的高度如表 2所示。在工作面间留设的1#~4#煤柱(见图 2)上面埋设压力传感器。

| 表 2 岩层位移测点水平观测线布置情况 Table 2 Arrangement of horizontal observation line of overlying strata displacement measuring points |

模型中2-2煤布置3个工作面,从左向右各工作面的编号依次为2201面、2202面、2203面,2201面和2203工作面宽度105 m,2202工作面宽度210 m,工作面间的隔离煤柱宽度30 m。5-2煤布置3个工作面,从左向右各工作面的编号依次为5201面、5202面、5203面,5201面和5203工作面宽度105 m,5202工作面宽度210 m,工作面间的隔离煤柱宽度30 m。先开采2-2煤,待覆岩移动破坏稳定后,再开采5-2煤,2-2煤层一次采全高4.2 m,5-2煤层一次采全高6.6 m。工作面开采顶板垮落后,立即采用经纬仪观测移动变形量,采用应力采集仪器监测煤柱应力数据,并拍摄垮落图像。

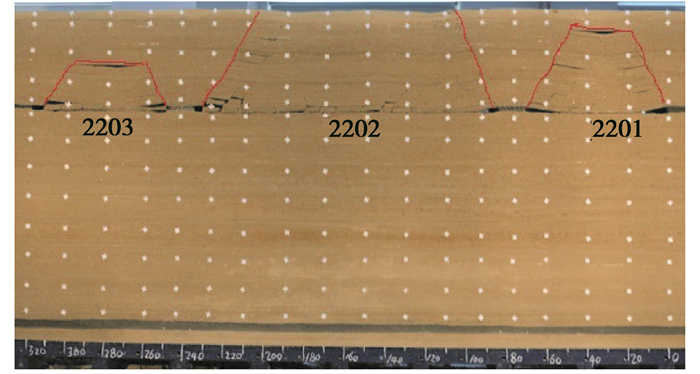

2 相似模型试验结果分析 2.1 煤层覆岩垮落过程 2.1.1 2-2煤覆岩垮落2-2煤覆岩垮落图像见图 1。2201工作面开采57.5 m时,基本顶初次垮落,垮落高度5.0 m,垮落长度52 m。工作面继续向前推进,顶板周期垮落步距平均为20 m,覆岩离层裂缝和竖向破断裂隙向上部岩层发展。开采至105 m时,覆岩破坏高度达60.8 m,顶部离层裂缝值为1.2 m。开切眼一侧岩层破断角为60°,开采侧岩层破断角为55°。

|

图 1 2-2煤层开采覆岩垮落 Fig. 1 Collapse of overlying strata after No. 2-2 seam mining |

2202和2201工作面中间留设1#隔离煤柱,2202工作面开采63 m时,基本顶初次垮落,覆岩破坏高度为14.3 m,最大离层裂缝值3.3 m。此后顶板周期性垮落,平均垮落步距22.5 m。当工作面推进135 m时,覆岩破断发展到地表,地表呈现出塌陷坑。开采至230 m时,工作面停采,整个垮落空间呈不对称梯形,开切眼一侧岩层破断角为64°,开采岩层破断角为53°。

2203和2202工作面中间留设2#隔离煤柱,开采至62 m时,基本顶初次垮落,覆岩破坏高度为9.8 m。推进至100 m时,覆岩继续垮落,垮落高度达37.5 m,工作面推进到105 m时停采。开切眼一侧岩层破断角为60°,开采侧岩层破断角为51°,呈偏态断裂。

在西部浅埋煤层高强度开采中往往难以形成稳定的“砌体梁”结构,顶板易出现台阶下沉,工作面顶板沿煤壁全厚切落[12]。模拟大柳塔煤矿63#钻孔地层结构,粉砂岩直接处露地表,没有厚散层,工作面顶板承担的压力较小。此外,煤层开采过程中模拟的是顶板自然垮落情况下的裂隙发育,没有布置支架。综合这两个原因,模拟中没有切顶现象,工作面顶板也没有出现沿煤壁全厚切落的现象。

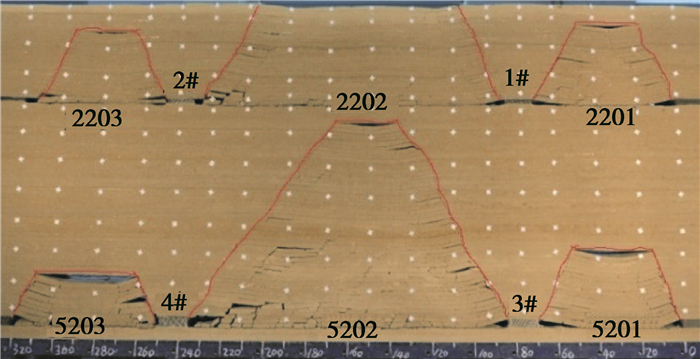

2.1.2 5-2煤覆岩垮落5-2煤覆岩垮落图像见图 2。5201工作面开采至67.5 m,基本顶初步垮落,垮落高度9 m。开采至87 m时,覆岩破坏高度为21 m。工作面继续向前推进,离层裂隙和破断裂隙继续向上发展,开采至105 m,再次出现较大范围的垮落,覆岩破坏高度为35.5 m。开切眼一侧岩层破断角为68°,开采侧岩层破断角为56°。

|

图 2 5-2煤层开采覆岩垮落 Fig. 2 Collapse of overlying strata after No. 5-2 seam mining |

5202工作面开采至67 m,基本顶初次垮落,垮落高度4.5 m。开采至85.5 m,覆岩破坏高度为24 m,上部岩层形成悬臂梁(铰支梁)结构。工作面继续开采,顶板周期垮落步距平均为25 m,当工作面推进至230 m时,覆岩垮落高度达144.8 m,采空区中部裂隙逐渐压实,两侧破断裂隙发育。开切眼一侧岩层破断角为60°,停采侧岩层破断角为54°。

5203工作面开采推进至63 m,基本顶初次垮落,垮落高度2.4 m。当工作面开采至82.5 m时,覆岩破坏破断高度为21.5 m,与上部未破断岩层形成较大离层空间。当推进至105 m时,覆岩破坏高度发展为30 m。开切眼一侧岩层破断角为68°,开采侧岩层破断角为61°。

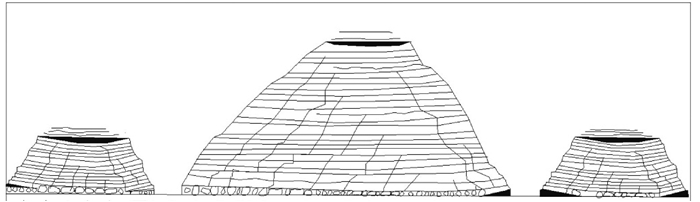

2.1.3 采动覆岩裂隙场演化规律由采动裂隙网络素描图可知(图 3),沿工作面倾向开采,覆岩裂隙逐渐向工作面推进方向和上覆岩层方向扩展,对应于不同的开采距离形成不同的裂隙网络分布。采空区中部裂隙逐渐闭合,裂隙富集区主要集中在采空区两侧。采空区倾向方向,工作面间存在30 m宽的隔离煤柱,5201面与5203面被煤柱隔开而成为非充分开采单元;隔离煤柱有效地分隔了工作面覆岩裂隙的横向贯通,同时也抑制了垮落空间的纵向扩展,使得各工作面开采形成了彼此独立的裂隙网络。

|

图 3 5-2煤层开采覆岩裂隙网 Fig. 3 Fracture network of overlying strata after 5-2 coal seam mining |

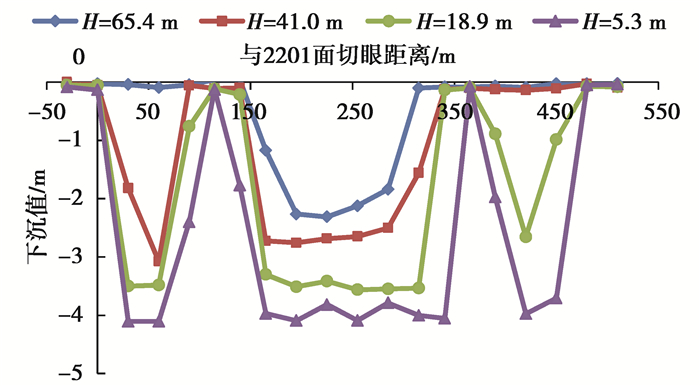

2-2煤3个工作面沿倾向方向开采结束后,上覆岩层沉降曲线分别如图 4所示。越靠近煤层,顶板沉降量越大,2201和2203工作面宽度105 m,为非充分采动,上覆岩层沉降曲线呈“V”型,地表只发生较小沉降;2202工作面开采达到充分采动,上覆岩层沉降曲线呈“U”型,地表发生较大沉降,中部区域形成下沉盆地。1#和2#隔离煤柱正上方覆岩下沉量为零,是相邻工作面上覆岩层沉降曲线的拐点。

|

图 4 2-2煤开采上覆岩层开采沉降曲线 Fig. 4 Subsidence curve of overburden after 2-2 coal seam mining |

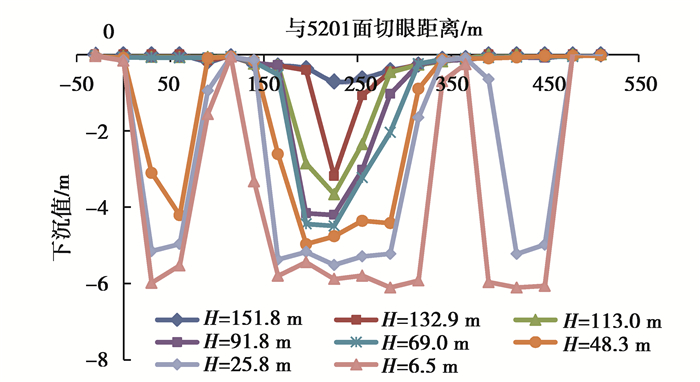

5-2煤3个工作面沿倾向方向开采结束后,上覆岩层沉降曲线分别如图 5所示。5201工作面开采105 m,其上方第11~13行测点所在岩层发生较大沉降,沉降曲线呈“V”型,第11行(H=48.3 m)和第10行(H=69 m)测点所在岩层之间存在较大的离层空间。5202工作面开采230 m,第7~13行测点所在岩层破断垮落,沉降量较大,第6行测点所在岩层仅产生弯曲下沉,第7层(H=132.9 m)和第6层(H=151.8 m)测点所在岩层之间存在较大的离层空间。采空区上覆岩层沉降曲线呈“U”型,采空区中部沉降量大于两侧。5203工做面推开采105 m,仅上方的第12、13行测点所在岩层发生较大沉降,第12层和第11层测点所在岩层之间存在较大的离层空间。

|

图 5 5-2煤开采上覆岩层开采沉降曲线 Fig. 5 Subsidence curve of overburden after 5-2 coal seam mining |

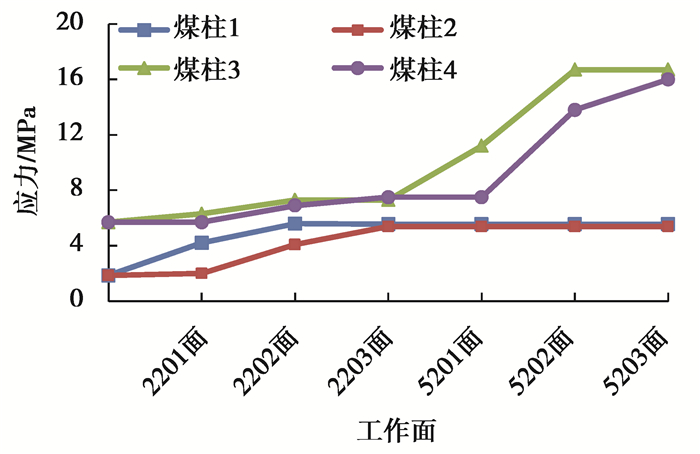

留设的4个煤柱中布置的压力盒记录了工作面开采过程中煤柱应力变化,如图 6所示。1#煤柱的应力变化规律为:在2201和2202工作面开采过程中不断增加,越靠近1#煤柱时应力增加速率越快,说明随2201工作面开采进行,垮落范围增大,形成的应力拱增大,需要煤柱及其上部岩层承担的荷载不断增大,1#煤柱最大应力为5.86 MPa,应力集中系数为3.15,由于2203工作面与1#煤柱的距离过远,其开采对1#煤柱应力没有影响。

|

图 6 工作面开采中煤柱应力变化 Fig. 6 Stress change of coal pillars during working face mining |

2#煤柱的应力变化规律为:2201工作面开采对2#煤柱没有影响,应力保持不变。在2202和2203工作面开采过程中,2#煤柱应力持续增加至5.38 MPa,应力集中系数为2.83。由于5-2煤工作面开采覆岩垮落高度和范围有限,没有波及到2-2煤工作面及留设的1#煤柱和2#煤柱,5-2煤开采中应力基本不变。

3#煤柱的应力变化规律为:3#煤柱在2201和2202工作面开采后的增压区范围内,3#煤柱应力在2201和2202工作面开采中略微增加。在5201和5202工作面开采中3#煤柱应力持续增大至16.56 MPa,应力集中系数为2.83;沿5203工作面倾向开采时,3#煤柱的压力基本保持不变,说明其开采对3#煤柱没有影响。

4#煤柱的应力变化规律为:4#煤柱在2202和2202工作面开采3的底板增压区范围内,其应力在2202和2203工作面开采中有所增加。4#煤柱与5201工作面距离太远,其开采对4#煤柱没有影响。在5202和5203工作面开采中3#煤柱应力持续增大至16.0 MPa,应力集中系数为2.73。

实验测得研究区2-2煤和2-2煤的极限抗压强度分别为14.5和19.5 MPa。根据煤柱应力变化,计算得出1#煤柱和2#煤柱的安全系数分别为2.47和2.70,表明留设30 m宽的1#煤柱和2#煤柱处于稳定状态;计算出3#煤柱和4#煤柱的安全系数分别为1.18和1.22,表明由于30 m宽的3#煤柱和4#煤柱在2-2煤开采的底板增压区范围内,虽然处于稳定状态,但安全性较低。

3 隔离煤柱合理留设相似材料模拟试验结果表明,隔离煤柱对控制覆岩运移及裂隙发育有重要作用。此外,隔离煤柱的合理留设不仅能提高煤炭资源采出率,还可以避开煤柱集中应力以提高巷道围岩稳定性,减轻覆岩与地表非均匀沉降保护矿区地表生态[13]。

3.1 区段煤柱合理留设宽度理论计算区段煤柱的两侧分别为回采空间和采准巷道,其掘进会在煤柱两侧产生各自的塑形区,在煤柱中央存在一定宽度的弹性核区。若弹性核区的宽度大于煤层开采高度的2倍,则煤柱处于稳定状态。根据塑性理论计算法,煤柱保持稳定状态的宽度为[14]

| $ B=x_{0}+2 M+x_{1}, $ | (1) |

式中:x0为采空区在护巷煤柱一侧形成的塑性区宽度,m;M为采高,m;x1为巷道在护巷煤柱另一侧形成的塑性区宽度,m。

考虑开采扰动影响的煤柱两侧塑性区宽度计算公式为[15]

| $ {x_0} = \frac{{Md}}{{2\tan {\varphi _0}}}\left\{ {\ln {{\left[ {\frac{{C + {\sigma _1}\tan {\varphi _0}}}{{C + \left( {{\sigma _{\rm{x}}}\tan {\varphi _0}} \right)/\beta }}} \right]}_\beta } + {{\tan }^2}{\varphi _0}} \right\}, $ | (2) |

式中:d为开采扰动因子,d=1.5~3.0,与开采扰动程度有关;φ0为内摩擦角,(°);C为煤层黏聚力,MPa;σ1为煤柱极限强度,MPa;σx为煤壁侧向平均约束应力,MPa;β为塑性区与核区界面的侧压系数,按屈服区宽度最大的中性面位置计算。

根据大柳塔煤矿采矿地质生产条件以及实验、现场观测结果,区段煤柱塑性区宽度计算的相关参数见表 3。

| 表 3 煤岩体计算参数 Table 3 Calculation parameters of coal and rock |

取煤柱两侧塑性区宽度x0=x1,将各参数代入式(2),得出2-2煤和5-2煤留设的区段煤柱的合理宽度分别为18.6 m和24.5 m,与大柳塔煤矿现场实测结果基本一致[16]。

3.2 上下煤柱合理错距现场生产实践表明,煤层群开采时区段煤柱应该留设合理的煤柱错距,这不但能避免上、下煤层区段煤柱集中应力叠加,还可以减轻煤柱造成的覆岩与地表非均匀沉降,最大程度地保障煤矿安全生产。在煤层群下行式开采中,合理的煤柱错距应该使下煤层巷道处于上煤层煤柱应力集中区之外,并避免煤柱错距过大而使下煤层煤柱进入上煤层采空区压实区。根据物理模拟试验和生产实践,避开煤柱集中应力叠加的合理煤柱错距计算模型如图 9所示。则避开上煤层煤柱集中应力的合理区段煤柱错距为

| $ H \tan \varphi_{1}+b \leqslant L_{\sigma } \leqslant H \tan \varphi_{2}-a_{2}-b, $ | (3) |

式中:Lσ为避免压力集中的合理煤柱错距,m;H为上下煤层间距,m;a1为上煤层煤柱宽度,m;a2为下煤层煤柱宽度,m;b为巷道宽度,m;φ1为减压区内夹角,(°);φ2为减压区外夹角,(°);L1为上煤层煤柱集中应力在下煤层的影响距离,m;L2为上煤层采空区增压区边界距煤柱水平距离,m。

大柳塔煤矿三盘区的52306采掘工作面目前主采煤层为5-2煤层,煤层平均厚度6.94 m,地层平缓,倾角多1°~3°,5-2煤层巷道宽度b =5 m,5-2煤与上部2-2煤层平均间距H=156.8 m。根据理论计算得出上、下煤层合理煤柱宽度分别为a1=18.6 m,a2=24.5 m。根据物理模拟实验,2-2煤层应力传递角φ1=30°,φ2=60°。将上述参数代入式(3)得出,Lσ的范围为95.5~242.1 m。

煤柱合理留设不但要避免煤柱集中应力,还应该控制覆岩与地表沉陷。物理模拟实验结果表明,上、下煤柱对齐时,覆岩与地表非均匀沉降明显,这会导致矿区生态的损伤。在煤层开采过程中,覆岩非均匀沉降是由覆岩结构自煤柱边界向采空区的回转运动造成的,非均匀沉降区范围取决于顶板回转角,黄庆享提出了基于均匀沉降的煤柱错距计算模型[17]:

| $ L_{\mathrm{s}} \geqslant \frac{M_{1}}{\tan \theta_{1}}+\frac{M_{2}}{\tan \theta_{2}}, $ | (4) |

式中:M1为上煤层采高,m;M2为下煤层采高,m;θ1为上煤层顶板至压实区的回转角,(°);θ1为下煤层顶板至压实区的回转角,(°)。

根据相似材料模拟试验结果,2-2煤层和5-2煤层顶板平均回转角θ1、θ1均取值为10°,M1=4.2m;M2=6.6 m,将参数代入式(4)得出减轻覆岩与地表非均匀沉降的煤柱合理错距Ls≥61.4 m。

综合考虑避免煤柱集中应力和控制覆岩与地表沉陷的煤柱错距,以及提高煤炭资源回采率,上下煤柱最佳错距为95.5 m。

4 结论1) 2-2煤工作面沿倾向开采直接顶初次垮落步距一般为60 m,周期垮落步距为15~22.5 m。5-2煤工作面沿倾向方向开采基本顶初次垮落一般为67 m,周期垮落步距离为为20~25 m。垮落空间呈不对称梯形,开切眼侧的破断角大于开采侧10°左右。

2) 2-2煤非充分采动冒裂带高度未发展至地表,充分采动冒裂带高度发展至地表。5-2煤充分采动冒裂带高度144.8 m,明显大于非充分采动冒裂带高度35.5 m,但不会导通2-2煤采空区。

3) 采区倾斜方向上,由于工作面间存在30 m宽隔离煤柱,各工作面开采形成了彼此独立的垮落带,隔离煤柱有效地分隔了相邻工作面垮落空间的横向贯通,同时也抑制了垮落空间的纵向扩展。由于工作面间留设煤柱的支撑作用,煤柱正上方覆岩沉降量很小,是相邻工作面上覆岩层沉降曲线的拐点。

4) 根据煤柱应力动态变化,工作面间留设30 m宽的1#~4#煤柱在2-2煤层和5-2煤层开采过程中应力最大值小于其极限抗压强度,煤柱处于稳定状态。理论计算出了2-2煤和5-2煤合理煤柱宽度分别为18.6 m和24.5 m,得出了避开煤柱集中应力与控制地表均匀沉降的上下煤层煤柱最佳错距为95.5 m。

| [1] |

王双明, 黄庆享, 范立民, 等. 生态脆弱区煤炭开发与生态水位保护[M]. 北京: 科学出版社, 2010. WANG Shuangming, HUANG Qingxiang, FAN Linmin, et al. Coal mining and ecological water level protection in ecologically fragile areas[M]. Beijing: Science Press, 2010. (in Chinese) |

| [2] |

Zhang J C, Peng S P. Water inrush and environmental impact of shallow seam mining[J]. Environmental Geology, 2005, 48(8): 1068-1076. DOI:10.1007/s00254-005-0045-8 |

| [3] |

Fan G W, Zhang D S. Mechanisms of aquifer protection in underground coal mining[J]. Mine Water and the Environment, 2015, 34(1): 95-104. DOI:10.1007/s10230-014-0298-0 |

| [4] |

薛东杰, 周宏伟, 任伟光, 等. 浅埋深薄基岩煤层组开采采动裂隙演化及台阶式切落形成机制[J]. 煤炭学报, 2015, 40(8): 1746-1752. XUE Dongjie, ZHOU Hongwei, REN Weiguang, et al. Stepped shearing-induced failure mechanism and cracks propagation of overlying thin bedrocks in shallow deep coal seams mining[J]. Journal of China Coal Society, 2015, 40(8): 1746-1752. (in Chinese) |

| [5] |

范钢伟, 张东升, 马立强. 神东矿区浅埋煤层开采覆岩移动与裂隙分布特征[J]. 中国矿业大学学报, 2011, 40(2): 196-201. FAN Gangwei, ZHANG Dongsheng, MA Liqiang. Overburden movement and fracture distribution induced by longwall mining of the shallow coal seam in the Shendong coalfield[J]. Journal of China University of Mining & Technology, 2011, 40(2): 196-201. (in Chinese) |

| [6] |

师修昌, 孟召平, 杨圣, 等. 大柳塔煤矿多煤层开采覆岩变形破坏模拟研究[J]. 金属矿山, 2015(3): 53-57. SHI Xiuchang, MENG Zhaoping, YANG Sheng, et al. Simulation of overburden deformation-failure during multi-coal mining in Daliuta coal mine[J]. Metal Mine, 2015(3): 53-57. (in Chinese) DOI:10.3969/j.issn.1671-8550.2015.03.021 |

| [7] |

Meng Z P, Shi X C, Li G Q. Deformation, failure and permeability of coal-bearing strata during longwall mining[J]. Engineering Geology, 2016, 208: 69-80. DOI:10.1016/j.enggeo.2016.04.029 |

| [8] |

施峰, 王宏图, 舒才. 煤层倾角变化对采动覆岩变形规律影响的相似模拟试验研究[J]. 重庆大学学报, 2018, 41(12): 36-45. SHI Feng, WANG Hongtu, SHU Cai. Similar simulation study on the influence of seam angle change on deformation law of overburden strata in coal seam mining[J]. Journal of Chongqing University, 2018, 41(12): 36-45. (in Chinese) |

| [9] |

Ju J F, Xu J L. Surface stepped subsidence related to top-coal caving longwall mining of extremely thick coal seam under shallow cover[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 78: 27-35. DOI:10.1016/j.ijrmms.2015.05.003 |

| [10] |

潘瑞凯, 曹树刚, 李勇, 等. 浅埋近距离双厚煤层开采覆岩裂隙发育规律[J]. 煤炭学报, 2018, 43(8): 2261-2268. PAN Ruikai, CAO Shugang, LI Yong, et al. Development of overburden fractures for shallow double thick seams mining[J]. Journal of China Coal Society, 2018, 43(8): 2261-2268. (in Chinese) |

| [11] |

尹光志, 李星, 韩佩博, 等. 三维采动应力条件下覆岩裂隙演化规律试验研究[J]. 煤炭学报, 2016, 41(2): 406-413. YIN Guangzhi, LI Xing, HAN Peibo, et al. Experimental study on overburden strata fracture evolution law in three dimensional mine-induced stress conditions[J]. Journal of China Coal Society, 2016, 41(2): 406-413. (in Chinese) |

| [12] |

杨登峰, 陈忠辉, 洪钦锋, 等. 浅埋煤层开采顶板切落压架灾害的突变分析[J]. 采矿与安全工程学报, 2016, 33(1): 122-127, 133. YANG Dengfeng, CHEN Zhonghui, HONG Qinfeng, et al. Catastrophic analysis of support crushing disasters while roof cutting in shallow seam mining[J]. Journal of Mining & Safety Engineering, 2016, 33(1): 122-127, 133. (in Chinese) |

| [13] |

Suchowerska A M, Carter J P, Merifield R S. Horizontal stress under supercritical longwall panels[J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 70: 240-251. DOI:10.1016/j.ijrmms.2014.03.009 |

| [14] |

Jaiswal A, Shrivastva B K. Numerical simulation of coal pillar strength[J]. International Journal of Rock Mechanics and Mining Sciences, 2009, 46(4): 779-788. DOI:10.1016/j.ijrmms.2008.11.003 |

| [15] |

Wang Q, Gao H K, Jiang B, et al. Research on reasonable coal pillar width of roadway driven along goaf in deep mine[J]. Arabian Journal of Geosciences, 2017, 10(21): 466. DOI:10.1007/s12517-017-3252-1 |

| [16] |

宋选民, 窦江海. 浅埋煤层回采巷道合理煤柱宽度的实测研究[J]. 矿山压力与顶板管理, 2003, 20(3): 31-35. SONG Xuanmin, DOU Jianghai. Observation on rational coal-pillar width of mining tunnels of shallow coal seam[J]. Ground Pressure and Strata Control, 2003, 20(3): 31-35. (in Chinese) DOI:10.3969/j.issn.1673-3363.2003.03.013 |

| [17] |

黄庆享, 杜君武. 浅埋煤层群开采的区段煤柱应力与地表裂缝耦合控制研究[J]. 煤炭学报, 2018, 43(3): 591-598. HUANG Qingxiang, DU Junwu. Coupling control of pillar stress and surface cracks in shallow coal seam group mining[J]. Journal of China Coal Society, 2018, 43(3): 591-598. (in Chinese) |

2019, Vol. 42

2019, Vol. 42