2. 北京航空材料研究院 先进高温结构材料重点实验室, 北京 100095;

3. 长安大学 材料科学与工程学院, 西安 710064

2. Science and Technology on Advanced High Temperature Structural Materials Laboratory, Beijing Institute of Aeronautical Materials, Beijing 100095, P. R. China;

3. School of Materials Science & Engineering, Chang'an University, Xi'an 710061, P. R. China

在陶瓷和粉末冶金领域,低温烧结一直都是一项重要的技术。低温烧结的优势之一是得到细小的晶粒,从而表现出优异的力学性能[1-2]。低温烧结的其他优点包括加热设备损耗低、可以得到特定的功能、阻止不希望的反应发生[3]、避免高温熔融[4]。因此,有多种技术应用于低温烧结,包括放电等离子体烧结(SPS)[5]、热压烧结[6]、二步烧结[7]、液相烧结[8]、相变促进烧结[9-12]。

相变促进烧结是一项有效的低温烧结技术,烧结中的相变可以加速原子扩散,提高颗粒重排,促进形成致密结构。这种方法已经应用到多种陶瓷体系,都是利用了亚稳态到稳定相的转变,如TiO2锐钛矿到金红石相的转变[9],γ-Al2O3到α-Al2O3的转变[10, 11],以及Y2O3立方相到单斜相的转变[12]。然而析晶(非晶相向晶相的转变)促进的烧结很少有报道。尽管通过控制非晶固体的析晶来制备纳米陶瓷材料已经有了相关报道[13-14],但是这些工作主要集中于结晶动力学研究和微观结构调节,结晶对致密化过程的影响并没有得到关注。

Al2O3-ZrO2是最重要的陶瓷复合材料之一,由于其高韧性、高强度、耐磨损、耐高温等优异性能而应用于航空航天[15]、冶金、核工业和生物材料[16]等领域。制备细小晶粒的Al2O3-ZrO2复合材料通常需要对纳米陶瓷粉体进行无压烧结或SPS烧结[17],这些纳米陶瓷粉体往往通过球磨混合、溶胶凝胶法或化学气相合成法制备[18-19]。然而,非晶陶瓷粉体很少作为原材料使用;尽管熔融液滴的急速冷凝可以被用在Al2O3-ZrO2体系中[20],但是由于Al2O3-ZrO2体系具有极强的析晶倾向,所得到的产物往往是结晶粉体而不是非晶的。

为研究析晶过程对致密化和微观结构的影响,我们使用非晶粉体和纳米粉体分别作为初始原料,利用放电等离子体烧结法制备了纳米Al2O3-ZrO2陶瓷复合材料。我们对SPS烧结过程中样品的相组成、致密度和微观结构进行了研究;结果证明,非晶粉体更容易在低温下烧结成为致密的纳米陶瓷块体,并对相关机理进行了分析。

1 实验内容 1.1 粉体制备通过溶胶凝胶法制备了摩尔分数为60.0% Al2O3、38.8% ZrO2和1.2% Y2O3的非晶和纳米粉体,这一组分接近于Al2O3-ZrO2体系的低共熔组成(体积分数为66%Al2O3和34% ZrO2, 此时的ZrO2掺有摩尔分数为3%的Y2O3),因而可以稳定在四方相。以硝酸铝、硝酸锆、硝酸钇和柠檬酸作为原料溶解在蒸馏水中,将溶液置于70 ℃水浴加热搅拌,此过程中发生聚合反应并伴随多余水分的蒸发,导致溶液体积减小、黏度增大。随后将其转移至120 ℃干燥箱中继续加热,在此过程中干燥的胶状物燃烧生成黄色蓬松的凝胶,将凝胶置于马弗炉中,在空气气氛、不同温度下煅烧2 h;最终分别得到了非晶和纳米的Al2O3-ZrO2陶瓷粉体。

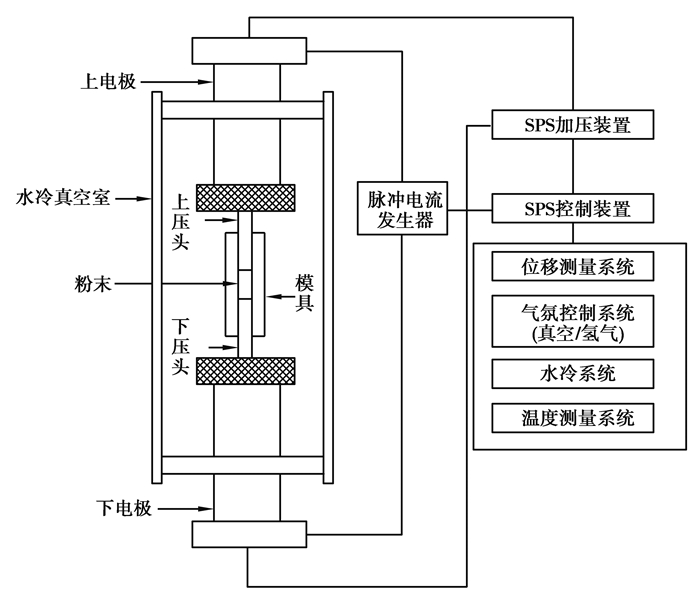

1.2 放电等离子体烧结将非晶和纳米粉体分别放入圆柱状的石墨模具中,并用放电等离子体烧结炉(SPS-1050T,日本)进行烧结。图 1是SPS烧结系统的示意图,首先把炉腔抽至真空状态(分压低于4 Pa),随后对模具轴向加压至50 MPa,以100 ℃/min的升温速度升至设定温度,保温15 min,保温结束后卸除压力,在无压状态下自然降温至300 ℃取出样品,最终得到Al2O3-ZrO2纳米陶瓷块体。

|

图 1 放电等离子体烧结系统示意图 Fig. 1 Schematic diagram of spark plasma sintering system |

利用X射线衍射测试仪(Cu Kα,D/Max-2500v/pc, Rigaku, 日本)对煅烧后的Al2O3-ZrO2陶瓷粉体以及SPS烧结得到的Al2O3-ZrO2纳米陶瓷块体进行物相分析,以探究其析晶与相变温度。利用扫描电子显微镜(SEM, S4800, Hitachi, 日本)对Al2O3-ZrO2粉体和纳米陶瓷块体进行分析,研究材料的微观形貌与颗粒尺寸。通过阿基米德法(ASTM C373)测定了Al2O3-ZrO2纳米复合陶瓷的体积密度,每一测试重复5次取平均值。

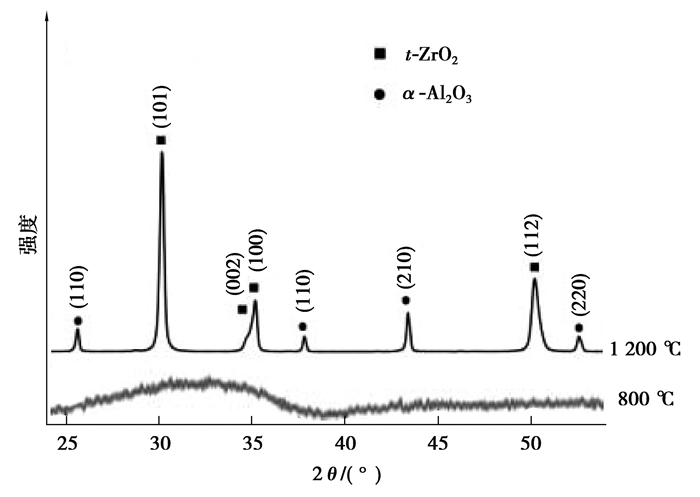

2 结果与讨论 2.1 粉体特征Al2O3-ZrO2粉体800 ℃煅烧后,XR谱中只有很宽的弥散凸起而没有晶相的衍射峰(见图 2),说明此粉体在XRD分辨率下为非晶状态。Al2O3-ZrO2粉体在1 200 ℃煅烧后,在2θ为34.6°~35.7°的区域出现了t-ZrO2和α-Al2O3的衍射峰,衍射峰不对称是由t-ZrO2 (002)和(110)两个晶面的衍射峰的分裂造成的,表明1 200 ℃煅烧后有t-ZrO2和α-Al2O3在非晶相中析出并发生晶粒生长。在XRD图谱中,没有m-ZrO2衍射峰出现,说明摩尔分数为3%的Y2O3对t-ZrO2起到了稳定作用,阻止了马氏体相变发生。

|

图 2 Al2O3-ZrO2粉体经800 ℃和1 200 ℃煅烧后的XRD图谱 Fig. 2 XRD patterns of Al2O3-ZrO2 powders calcinated at 800 ℃ and 1 200 ℃ |

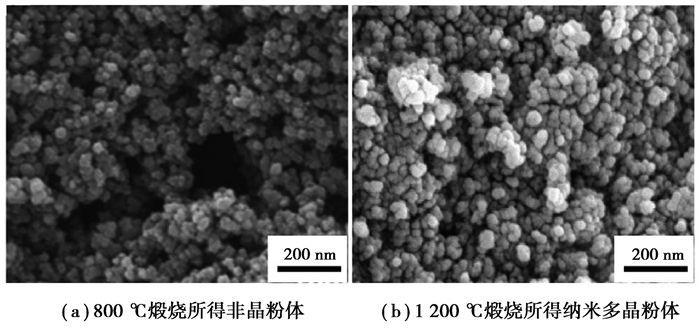

非晶和纳米粉体的形貌如图 3所示,根据SEM图可知,粉体颗粒呈基本球形且颗粒尺寸分布较为均匀,粉体具有较低的团聚度,非晶和纳米粉体的平均粒径分别为20 nm和35 nm。

|

图 3 煅烧所得粉体的SEM图 Fig. 3 SEM images of (a) amorphous powders calcined at 800 ℃ and (b) nanocrystalline powders calcined at 1 200 ℃ |

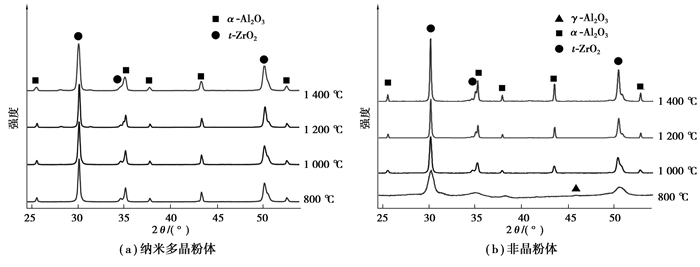

为得到致密的Al2O3-ZrO2纳米复合陶瓷块体,我们对Al2O3-ZrO2纳米粉体和非晶粉体分别进行了SPS烧结,图 4为SPS烧结后陶瓷块体的XRD图谱。如图 4(a)所示,纳米粉体经过800~1 400 ℃ SPS烧结后,样品中均检测到了t-ZrO2和α-Al2O3,随着烧结温度升高,XRD图谱自始至终没有发生明显改变,说明SPS烧结中并没有发生析晶和相转变。然而在图 4(b)中,在非晶粉体经过800 ℃的SPS烧结后出现了t-ZrO2和γ-Al2O3的衍射峰,1 000 ℃开始出现了α-Al2O3的特征峰,在更高温度的SPS烧结中,样品的XRD图谱除了衍射峰强度的微小变化,并没有发生明显改变。XRD谱图表明,SPS烧结过程中,t-ZrO2和γ-Al2O3在非晶基体中析出的温度约为800 ℃,γ-Al2O3到α-Al2O3的相转变温度约为1 000 ℃,在后续更高温度的烧结中几乎没有发生新的析晶与相分离。

|

图 4 粉体经过不同温度SPS烧结后的XRD图谱 Fig. 4 XRD patterns of samples after SPS sintering at different temperatures on (a) nanocrystalline and (b) amorphous powders |

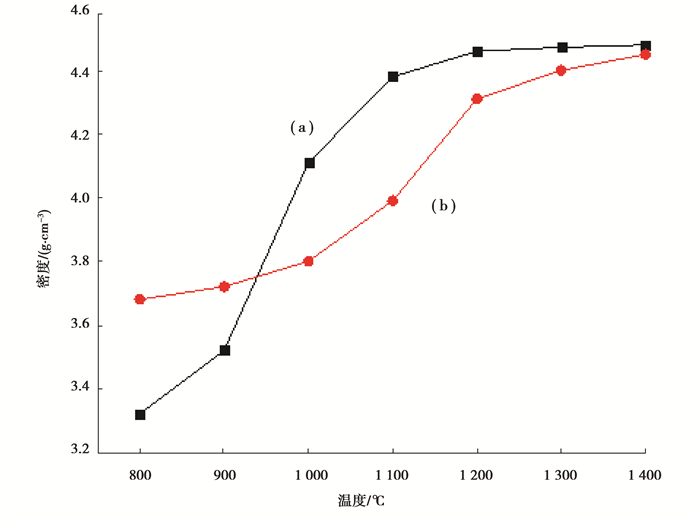

不同温度SPS烧结所得样品的体积密度如图 5所示。在非晶粉体的烧结(图 5(a))中,由于析晶和致密化的进行,陶瓷块体的体积密度从800 ℃的3.32 g/cm3增长到1 200 ℃的4.46 g/cm3,由于本研究中Al2O3-ZrO2的组成为体积分数66%α-Al2O3和34% t-ZrO2,完全析晶的Al2O3-ZrO2的理论密度可计算为4.53 g/cm3,因而1 200 ℃烧结后的密度达到了98.5%。由于1 200 ℃后结晶与致密化基本完成,所剩余的气孔和非晶相非常少,因此在更高温度的SPS烧结中并没有密度的增加。在纳米多晶粉体的SPS烧结过程中(图 5(b)),样品的体积密度从800 ℃的3.68 g/cm3单调递增至1 400 ℃的4.45 g/cm3;但是在温度1 000~ 1 200 ℃时,纳米粉体SPS烧结所得样品的体积密度明显低于非晶粉体SPS烧结所得样品的体积密度,只有在温度达到1 400 ℃时,才能实现块体接近98%的致密度。

|

图 5 (a) 非晶粉体和(b)纳米多晶粉体经过SPS烧结所得Al2O3-ZrO2陶瓷块体的体积密度 Fig. 5 Bulk densities versus temperature in SPS of Al2O3-ZrO2 ceramics using (a) amorphous powders and (b) nanocrystalline |

SPS烧结前的非晶粉体处于热力学亚稳态,比纳米多晶粉体具有更高的自由能,因此非晶粉体表面和颗粒内部的原子扩散比纳米多晶粉体更快,而且很容易发生非晶相到晶相的转变,这极大地促进了SPS烧结中的致密化。如文献[9-12]所说,亚稳相向稳定相的转变可以促进粉体的致密化。根据Bowen等[10]报道,γ-Al2O3到α-Al2O3的相转变促进了颗粒重排和聚结,在纳米陶瓷制备中起到重要作用。在Yavetskiy等[12]的研究中, c-Y2O3到m-Y2O3的转变促进了原子的扩散迁移以及纳米颗粒的旋转,提高了SPS烧结致密度。在本研究中,非晶相到晶相的转变也会加快原子迁移和扩散传质,进而促进颗粒重排。此外,由于真实密度的差异,析晶过程中伴随着32%的体积收缩,这种显著体积收缩也会有利于颗粒重排。在图 4(b)中,t-ZrO2和γ-Al2O3在SPS烧结中析晶主要发生在1 000 ℃左右,这些析晶过程在一定程度上促进了非晶粉体在低温下的快速致密化;此外,γ-Al2O3向α-Al2O3的相转变也对致密化起到了一定作用。

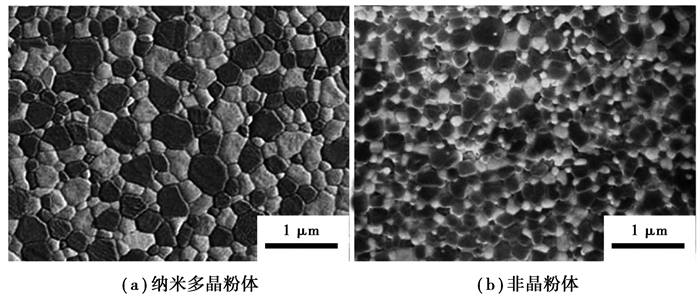

2.4 微观结构对SPS烧结后所得的致密Al2O3-ZrO2纳米陶瓷块体用SEM进行背散射电子成像分析,其中纳米多晶粉体的烧结温度为1 400 ℃(图 6(a)),非晶粉体的烧结温度为1 200 ℃(图 6(b))。两种样品的SEM图片都表现出了致密的微观结构,几乎没有残余的气孔和非晶相,这与高达98%的致密度相符。这些致密的结构由明暗不同的颗粒紧密均匀堆积而成,根据背散射电子成像原理,图中的暗颗粒为Al2O3相,亮颗粒为ZrO2相。同时,Al2O3和ZrO2颗粒的均匀混合说明非晶粉体在SPS烧结中发生了良好的相分离。

|

图 6 SPS烧结后所得陶瓷块体的SEM图 Fig. 6 SEM images of Al2O3-ZrO2 nanoceramics after SPS sintering of (a) nanocrystalline powders and (b) amorphous powders |

通过晶粒尺寸统计,这两种样品的平均颗粒尺寸分别为320 nm和150 nm。在Xu等[14]的研究中,通过致密非晶固体在常压1 400 ℃条件下析晶得到了体积分数为60%Al2O3和40% ZrO2 (含摩尔分数3% Y2O3)的陶瓷,所得样品的平均粒径为420 nm。根据Oelgardt等[20]的报道,通过1 500 ℃无压烧结或1 400 ℃和18 MPa下SPS烧结烧结得到Al2O3-Y2O3-ZrO2低共熔陶瓷,颗粒尺寸的平均值大于550 nm。本研究中SPS烧结明显提高了坯体的致密化,导致陶瓷块体完全致密所需的温度明显降低,进而降低了所得样品的颗粒尺寸。而且,要得到致密的Al2O3-ZrO2纳米陶瓷块体,纳米多晶粉体所需的SPS烧结温度至少为1 200 ℃,而非晶粉体只需1 000 ℃,非晶粉体所需较低的SPS烧结温度进一步有效降低了材料的最终粒径。

3 结论使用非晶粉体和纳米多晶粉体分别作为初始原料,利用SPS烧结成型法制备Al2O3-ZrO2纳米复相陶瓷,对SPS烧结过程中样品的相组成、致密度和微观结构进行了研究。将纳米多晶粉体烧结成为高度致密的纳米陶瓷块体的SPS烧结温度为1 400 ℃,产品的晶粒尺寸约为320 nm;非晶粉体完全致密化所需的SPS烧结温度仅为1 200 ℃,产物的晶粒尺寸约为150 nm。实验结果证明,与纳米粉体相比,非晶粉体可以在较低的温度下SPS烧结成型为致密纳米块体,我们将这一现象归结为非晶粉体在SPS烧结中的相变促进致密化以及较小的粉体粒径,这一研究为纳米陶瓷的SPS烧结提供了新的思路。

| [1] |

Wang J, Shaw L. Morphology-enhanced low-temperature sintering of nanocrystalline hydroxyapatite[J]. Advanced Materials, 2007, 19(17): 2364-2369. DOI:10.1002/adma.200602333 |

| [2] |

Roy R, Agrawal D, Cheng J P, et al. Full sintering of powdered-metal bodies in a microwave field[J]. Nature, 1999, 399(6737): 668-670. DOI:10.1038/21390 |

| [3] |

周彬彬, 张宁, 赵介南, 等. Al2O3陶瓷低温烧结性能影响因素的研究进展[J]. 粉末冶金工业, 2019, 29(2): 73-77. ZHOU Binbin, ZHANG Ning, ZHAO Jienan, et al. Research progress on influencing factors of low temperature sintering properties of Al2O3 ceramics[J]. Powder Metallurgy Industry, 2019, 29(2): 73-77. (in Chinese) |

| [4] |

Wu M C, Huang K T, Su W F. Microwave dielectric properties of doped Zn3Nb2O8 ceramics sintered below 950℃ and their compatibility with silver electrode[J]. Materials Chemistry and Physics, 2006, 98(2/3): 406-409. |

| [5] |

Anselmi-Tamburini U, Garay J E, Munir Z A. Fast low-temperature consolidation of bulk nanometric ceramic materials[J]. Scripta Materialia, 2006, 54(5): 823-828. DOI:10.1016/j.scriptamat.2005.11.015 |

| [6] |

陈雅斓, 刘海昌, 滕元成. 热压烧结掺钕钛酸盐组合矿物固化体及其浸出性能[J]. 材料工程, 2015, 43(5): 56-61. CHEN Yalan, LIU Haichang, TENG Yuancheng. Hot-press sintering of Nd-doped titanate compounding minerals form and its leaching performance[J]. Journal of Materials Engineering, 2015, 43(5): 56-61. (in Chinese) |

| [7] |

Chen I, Wang X H. Sintering dense nanocrystalline ceramics without final-stage grain growth[J]. Nature, 2000, 404(6774): 168-171. DOI:10.1038/35004548 |

| [8] |

王喆, 张建良, 高冰, 等. Al2O3含量对烧结初始液流动行为的影响[J]. 重庆大学学报, 2015, 38(5): 46-51. WANG Zhe, ZHANG Jianliang, GAO Bing, et al. Influence of Al2O3 content on the fluidity behavior of primary melts in sintering process[J]. Journal of Chongqing University, 2015, 38(5): 46-51. (in Chinese) |

| [9] |

Kumar K N P, Keizer K, Burggraaf A J, et al. Densification of nanostructured titania assisted by a phase transformation[J]. Nature, 1992, 358(6381): 48-51. DOI:10.1038/358048a0 |

| [10] |

Bowen P, Carry C. From powders to sintered pieces:forming, transformations and sintering of nanostructured ceramic oxides[J]. Powder Technology, 2002, 128(2/3): 248-255. |

| [11] |

Azar M, Palmero P, Lombardi M, et al. Effect of initial particle packing on the sintering of nanostructured transition alumina[J]. Journal of the European Ceramic Society, 2008, 28(6): 1121-1128. DOI:10.1016/j.jeurceramsoc.2007.10.003 |

| [12] |

Yavetskiy R P, Baumer V N, Danylenko M I, et al. Transformation-assisted consolidation of Y2O3:Eu3+ nanospheres as a concept to optical nanograined ceramics[J]. Ceramics International, 2014, 40(2): 3561-3569. DOI:10.1016/j.ceramint.2013.09.072 |

| [13] |

Rosenflanz A, Frey M, Endres B, et al. Bulk glasses and ultrahard nanoceramics based on alumina and rare-earth oxides[J]. Nature, 2004, 430(7001): 761-764. DOI:10.1038/nature02729 |

| [14] |

Xu X Q, Hu X X, Ren S E, et al. Fine grained Al2O3-ZrO2 (Y2O3) ceramics by controlled crystallization of amorphous phase[J]. Journal of the European Ceramic Society, 2016, 36(7): 1791-1796. DOI:10.1016/j.jeurceramsoc.2016.01.049 |

| [15] |

Wang J, Taleff E M, Kovar D. Superplastic deformation of Al2O3/Y-TZP particulate composites and laminates[J]. Acta Materialia, 2004, 52(19): 5485-5491. DOI:10.1016/j.actamat.2004.08.008 |

| [16] |

Chevalier J, De Aza A H, Fantozzi G, et al. Extending the lifetime of ceramic orthopaedic implants[J]. Advanced Materials, 2000, 12(21): 1619-1621. DOI:10.1002/1521-4095(200011)12:21<1619::AID-ADMA1619>3.0.CO;2-O |

| [17] |

陈蓓, 丁培道, 程川. ZrO2层状复合陶瓷压痕开裂力学分析[J]. 重庆大学学报(自然科学版), 2004, 27(7): 65-67, 71. CHEN Bei, DING Peidao, CHENG Chuan. Indentation cracking mechanical analysis of ZrO2 laminated ceramics[J]. Journal of Chongqing University(Natural Science Edition), 2004, 27(7): 65-67, 71. (in Chinese) |

| [18] |

Kong Y, Kim H, Kim H. Production of aluminum-zirconium oxide hybridized nanopowder and its nanocomposite[J]. Journal of the American Ceramic Society, 2007, 90(1): 298-302. DOI:10.1111/j.1551-2916.2006.01353.x |

| [19] |

Srdić V V, Winterer M, Hahn H. Sintering behavior of nanocrystalline zirconia doped with alumina prepared by chemical vapor synthesis[J]. Journal of the American Ceramic Society, 2004, 83(8): 1853-1860. DOI:10.1111/j.1151-2916.2000.tb01481.x |

| [20] |

Oelgardt C, Anderson J, Heinrich J G, et al. Sintering, microstructure and mechanical properties of Al2O3-Y2O3-ZrO2 (AYZ) eutectic composition ceramic microcomposites[J]. Journal of the European Ceramic Society, 2010, 30(3): 649-656. DOI:10.1016/j.jeurceramsoc.2009.09.011 |

2019, Vol. 42

2019, Vol. 42