2. 重庆材料研究院, 重庆 400044

2. Chongqing Materials Research Institute, Chongqing 400044, P. R. China

Fe-Al-Cr系高铝钢是重要的经济型耐热钢,因其表面形成了致密的氧化铝薄膜而展现出良好的高温抗氧化性,但Fe-Al-Cr系高铝钢通常晶粒粗大,机械性能差,目前合金化是解决这一问题的重要途径,如添加V、Ni、Nb、Y、Si等以改善机械性和组织结构[1-6]。然而添加合金元素改善机械性能的同时是否会破坏合金的耐高温氧化性也成为一个关键的问题。

根据现有的研究成果,S元素在合金基体/氧化物界面处的偏聚会导致氧化膜的脱落[7-9], 但其他合金元素的掺杂对Fe-Al-Cr合金的基体/氧化物界面的影响尚没有统一的结论。并且根据通常的观点,由于Al会还原Fe2O3等氧化物继续生成Al2O3, 合金的耐高温氧化性应该随Al含量的增加而增加[9-11]。现有的研究中,对影响高铝钢耐高温氧化因素多是理论性质的分析与假想。本研究通过实验证实了Fe-Al-Cr合金的高温抗氧化性主要取决于Fe/Al2O3界面的结合强度,并基于第一性原理计算对机理做出了解释。

1 实验材料与实验方法 1.1 实验材料实验钢用10公斤真空感应炉冶炼,所用原材料为:DT4C电磁软铁(S<0.005%),高纯铝粒(Al>99.999%), 纯铬块(Cr>99%),金属钒块(V > 99.7%),硅铁FeSi75Al12.0(S<0.02%)。炼制的钢化学成分用X射线荧光光谱(XRF)(20°/min)测试,钢锭化学成分如表 1。

| 表 1 实验材料的化学成分(以质量分数表示) % Table 1 Composition of experimental steel % |

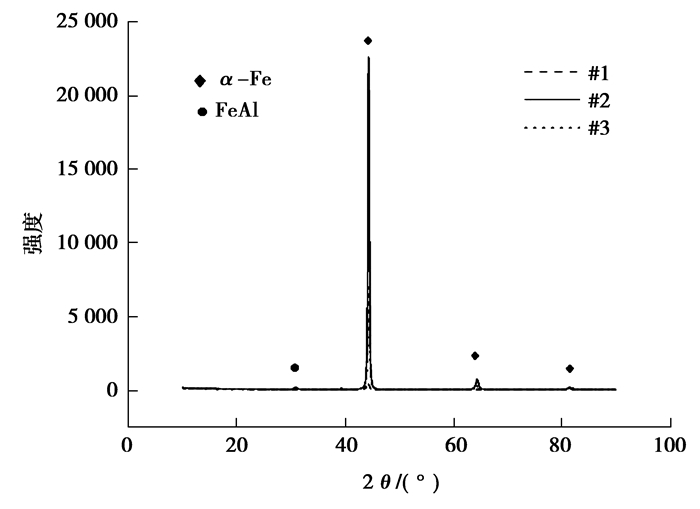

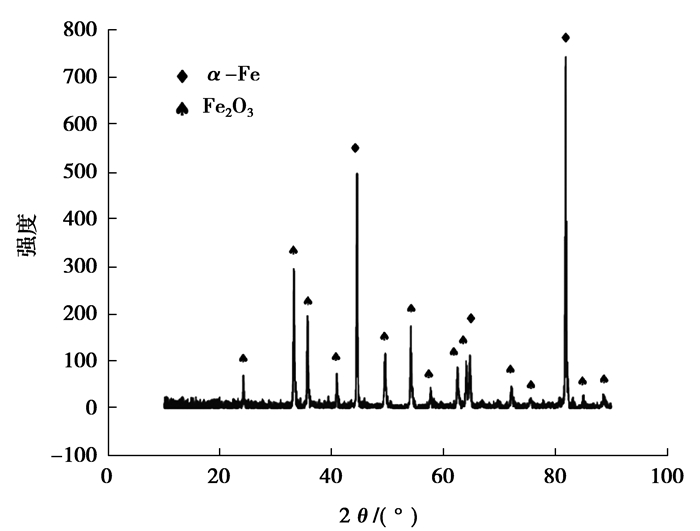

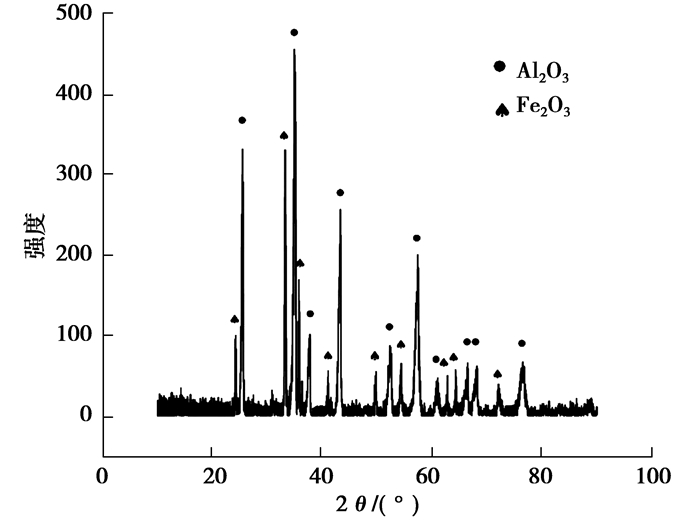

铸锭经线切割,制成15 mm×15 mm×4 mm与3 mm×3 mm×3 mm的试样,经X射线衍射(XRD)与扫描电子显微镜(SEM)分析,3种试样基体相为α-Fe相,有少量FeAl相,XRD结果见图 1, SEM图像见图 2。

|

图 1 基体相组织结构XRD测试结果 Figure 1 XRD patterns of experimental steel matrix phase |

|

图 2 基体扫描电子显微镜图像 Figure 2 SEM images of matrix phase |

将15 mm×15 mm×4 mm大小试样去除表面氧化物,在SX-12型箱式电阻炉中进行空气氧化实验,以GB/T 13303—199l钢的抗氧化性能测定方法为依据,设定氧化温度为900 ℃、氧化时间为10 h,通入空气。氧化后,用XRD分析氧化物成分。

1.3 空气动力学热分析实验空气动力学实验测试仪器为STA449F3同步热分析仪,样品大小为3 mm×3 mm×3 mm, 气体流量控制在260.3 mL/min。实验方案见表 2。

| 表 2 氧化动力学实验方案 Table 2 Thermo gravimetric experimental protocol |

实验结果见表 3。

| 表 3 900 ℃空气氧化实验结果 Table 3 Experimental results of air oxidation at 900 ℃ |

根据GB/T 13303—199l中氧化增重法,

| $ K = \frac{{{m_0} - {m_1}}}{{{s_0}t}}。$ | (1) |

式中:K是氧化速率;m0是氧化前质量;m1是氧化后质量;s0是反应面积;t是氧化时间。

经900 ℃ 10 h空气氧化实验,试样Fe-Al-Cr-Si耐热性最好;试样Fe-Al-Cr-V提高了Al的含量,但氧化速率反而最大,耐高温氧化性大幅降低,高铝钢抗高温氧化性并未与Al含量呈正相关;试样#3氧化速率比#1稍高,低于试样#2,耐高温氧化性略差于试样#1。

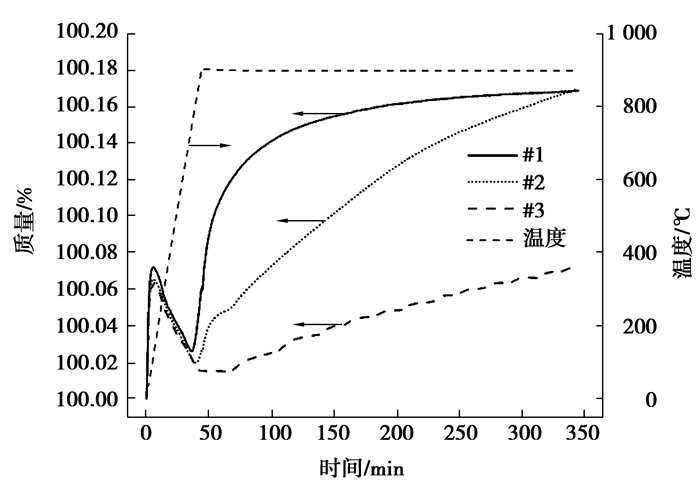

2.2 空气动力学热分析实验去除氧化物薄膜的3种样品在空气气氛下,进行900 ℃ 5 h保温(实验a),质量时间曲线见图 3。结果显示,3个试样的增重曲线都出现增重-减重-增重的情况,减重出现在15~20 min(约300~500 ℃)之间。在900 ℃保温过程中,试样Fe-Al-Cr-Si最快达到最大氧化量,之后几乎无质量变化,而Fe-Al-Cr和Fe-Al-Cr-V在900 ℃ 5 h保温内表现为持续增重。结合10 h空气氧化实验结果可以看出:Fe-Al-Cr-Si在900 ℃下抗氧化性能最好。

|

图 3 去除氧化膜试样TG曲线 Figure 3 TG curves of experimental steels without oxides |

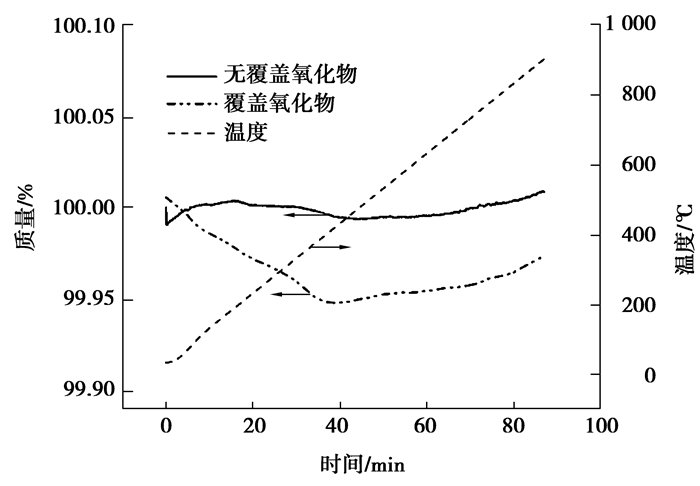

使用保留氧化膜的试样在空气气氛下进行900 ℃热重(TG)分析(实验b),结果如图 4。保留氧化物薄膜的试样在升温前期没有出现明显增重的现象,仅表现为少量失重而后缓慢增重,因此证实图 3中200 ℃左右快速增重的现象是由于金属表面元素与O2快速反应生成氧化物的结果。为了探究300 ℃至800 ℃之间失重现象的原因,进行了实验c和实验d,结果如图 5。

|

图 4 保留氧化膜试样TG曲线 Figure 4 TG curves of experimental steels with oxides |

|

图 5 试样#3在氩气气氛下的TG结果 Figure 5 TG curve of #3 in argon atmosphere |

图 5的结果表明,在氩气环境下,去除氧化膜的样品没有出现失重的现象,证实了在热环境下,金属/氧化物界面会出现失效情况导致氧化物薄膜脱落。

从实验结果可以看出Fe-Al-Cr-V失重最大,氧化物脱落最为严重,Fe-Al-Cr-Si失重最少,氧化物与基体结合稳定。

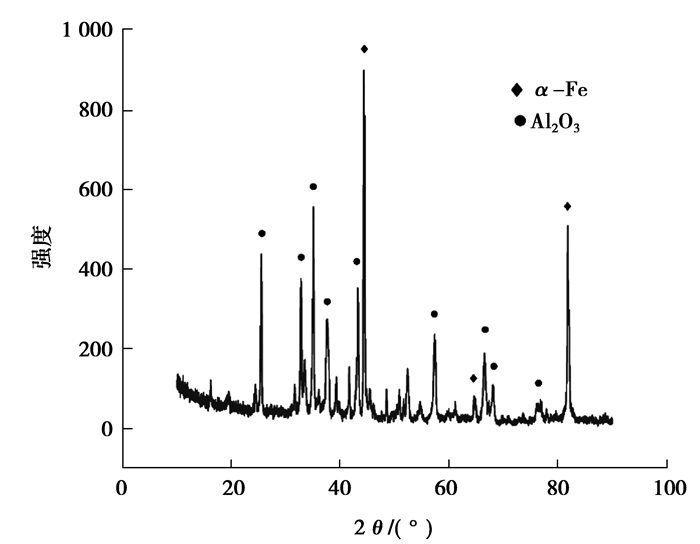

2.3 XRD测试对900 ℃空气氧化实验后的氧化膜进行XRD分析,结果见图 6~8。

|

图 6 试样#1 900℃空气氧化实验后的表面物相 Figure 6 XRD patterns of the compound phase on the surface of sample #1 after 900 ℃ air oxidation experiment |

|

图 7 试样#2 900 ℃空气氧化实验后表面物相 Figure 7 XRD patterns of the compound phase on the surface of sample #2 after 900 ℃ air oxidation experiment |

|

图 8 试样#3 900 ℃空气氧化实验后表面物相 Figure 8 XRD patterns of the compound phase on the surface of sample #3 after 900 ℃ air oxidation experiment |

Fe-Al-Cr-Si试样在900 ℃空气氧化10 h后,试样表面主要为基体相与Al2O3;#2试样表面没有检测到Al2O3,表面主要存在α-Fe基体与Fe2O3,结合TG分析(图 4),Fe-Al-Cr-V试样失重最多,基体表面Al2O3薄膜受破坏严重,这其中一部分原因是由于V是变价元素,具有搬氧作用;试样Fe-Al-Cr表面主要是Al2O3和Fe2O3。

比较吉布斯自由能可以判断Al2O3优先Fe2O3形成,沙克斯等人[11]已经证实了只要Al的扩散速度大于氧化速度,Fe一旦被氧化就会被Al还原。所以结合XRD测试结果,可以确定试样表面高温氧环境下发生了Fe与Al的氧化及Fe2O3的还原。

综合上述,3种钢样基体相都为α-Fe相,可以发现Fe-Al-Cr-Si高温抗氧化性能优于Fe-Al-Cr和Fe-Al-Cr-V。合金在高温氧环境下会发生氧化氧化物脱落氧化的动态过程,在氧化动力学实验中,Fe-Al-Cr-V的Al2O3薄膜失重最多,Fe-Al-Cr-Si失重最少。Fe-Al-Cr系合金的高温抗氧化性与Al的含量没有出现正相关,关键在于基体和氧化铝薄膜的结合情况。

3 第一性原理计算当合金表面含铝量减低到某种程度,合金将失去耐热性。根据上述实验结果,Fe-Al-Cr系合金耐高温氧化性关键在于基体表面是否形成紧密的Al2O3薄膜以阻止金属/氧化物界面的失效,Al2O3与基体的结合强度决定了Fe-Al-Cr系合金的耐高温氧化性。不同合金元素(Si、V)对金属/氧化物界面强度的影响体现在对界面结合能的影响。

本文运用基于密度泛函理论的Materials Studio 6.0软件中的CASTEP模块计算界面结合能。

3.1 结合能的计算通过Materials Studio 6.0 CATESP模块构建模型,对模型进行优化,得到最小化总能,即最稳定的原子构型,计算界面结合能[12]:

| $ {E_{{\rm{In}}}} = {E_{{\rm{p1/p2}}}} - {E_{{\rm{p1}}}} - {E_{{\rm{p2}}}}。$ | (2) |

式中:EIn代表两相相界面结合能;Ep1/p2代表两相相界面总能;Ep1和Ep2分别代表两相系统能量。

3.2 计算模型交换关联能泛函采用广义梯度近似(GGA)中PBE形式描述,并使用超软赝势对价态电子进行描述,平面波截断能取340 eV,布里渊区K点取样5×5×1,体系每个原子总能量收敛值取2.0×10-5 eV,每个原子上的力低于0.05 eV/nm,公差偏移小于0.02 nm,应力偏差小于1 GPa,计算过程中,首先优化晶胞结构,允许表层弛豫。

XRD测试已经表明,Fe-Al-Cr系合金表面耐热氧化性能来自表面Al2O3,基体是纯相α-Fe,因此构建α-Fe基体与Al2O3界面模型。参考已报道的方法[13-17],选择表面能低的密排面Fe(110)面与Al(0001)面,考虑到计算的效率与准确性,选择三层Fe(110)面堆积,建立模型,两相层间距经充分弛豫得到0.183 1 nm。

建立模型时,根据Bramfitt提出的二维错维度公式[18],对模型的错配度进行限制,令二维错配度小于5%。二维错配度公式为:

| $ \delta _{{{\left( {hkl} \right)}_n}}^{{{\left( {hkl} \right)}_s}} = \sum\limits_{i = 1}^3 {\frac{{\frac{{\left| {({d_{\left[ {uvw} \right]{i_s}}}{\rm{cos}}\theta - {d_{\left[ {uvw} \right]{i_n}}})} \right|}}{{{d_{\left[ {uvw} \right]{i_n}}}}}}}{3} \times 100\% 。} $ | (3) |

式中:(hkl)s是基底相的一个低指数晶面;[uvw]s是晶面(hkl)s上的一个低指数方向;(hkl)n是形核相的一个低指数方向;[uvw]n是晶面(hkl)n上的一个低指数方向;d[uvw]is是沿[uvw]s方向的原子间距;d[uvw]in是沿[uvw]n方向的原子间距;θ是[uvw]s与[uvw]n的夹角。

3.3 环境敏感镶嵌能判断元素是否能嵌入到两相界面则需要及计算环境敏感镶嵌能。环境敏感镶嵌能可以反映非基体原子嵌入基体后,对基体环境的影响,环境敏感镶嵌能越高,嵌入原子对周围环境影响越大,原子越不稳定;环境敏感镶嵌能低,嵌入原子对周围环境影响越小,嵌入原子容易偏聚此处,通过对比原子在不同位置镶嵌时的环境敏感镶嵌能,可以判断原子是否会在基体表面偏聚。根据文献[19]环境敏感镶嵌能公式:

| ${E_{{\rm{ESE}}}} = [{E^{\rm{i}}} - \left( {n - 1} \right){E_{{\rm{self}}}} - E_{{\rm{self}}}^{\rm{i}}] - ({E^{{\rm{cl}}}} - n{E_{{\rm{self}}}})。$ | (4) |

式中:Ei是包含嵌入原子时结构能;n是集体原子数;Ecl是不包含嵌入原子时的结构能;Eselfi是嵌入原子孤立时的原子能;Eself是基体孤立时的原子能。

3.4 态密度和布居分析态密度和布居分析反映了成键轨道和键长键能, 其中布居值越大,共价性越强。根据密度泛函理论,非均匀相互作用电子系统基态能量仅由基态电子密度确定。将晶体中单电子薛定谔方程根据哈特里近似,取电子系统的基态波函数为正交归一化的单电子波函数乘积。根据晶体的结构以及价电子的电荷分布,通过解单电子薛定谔方程,将得到的改进电子势再进行计算,直到第n+1次与第n次计算等到的单电子势在精度范围内相等为止。输出能带结构函数εn(k),再通过εn(k)计算态密度公式[20]。

| $ \left\{ { - \frac{{{\hbar ^2}}}{{2m}}{\nabla ^2} - \frac{1}{{4{\rm{ \mathsf{ π} }}{\varepsilon _0}}}\sum\limits_{{R_n}} {\frac{{{e^2}}}{{\left| {r - {R_n}} \right|}} + \frac{1}{{4{\rm{ \mathsf{ π} }}{{\rm{ \mathsf{ ε} }}_0}}}} \int {\frac{{{e^2}}}{{\left| {r - r'} \right|}}n\left( {r'} \right){\rm{d}}r' + {v_{{\rm{ex}}}}\left( {n\left( r \right)} \right)} } \right\}{\psi _i}\left( r \right) = {\varepsilon _i}{\psi _i}\left( r \right); $ | (5) |

| $ {g_n}\left( \varepsilon \right) = \int\limits_{{S_n}\left( \varepsilon \right)} {\frac{1}{{\left| {{\nabla _k}{\varepsilon _n}(k)} \right|}}\frac{{{\rm{d}}S}}{{4{{\rm{ \mathsf{ π} }}^{\rm{3}}}}}} 。$ | (6) |

式中:m表示电子质量;r为电荷密度;r′表示r的微分形式;n(r)为电子数密度;ψi(r)是电子密度的单电子波函数;νex(n(r))为交换势;εi表示电子本征能量;

再根据马利肯布居数分析[21],将电子电荷分配给分子各原子,原子轨道和化学键,根据波函数的结果分析化学键强度和键长。

3.5 计算结果分析 3.5.1 环境敏感镶嵌能经计算,不同元素镶嵌在铁素体基体单一体心立方晶胞内外层的环境敏感镶嵌能见表 4。

| 表 4 合金元素嵌入不同位置环境敏感镶嵌能 Table 4 The environment-sensitive embedding energy (ESE) of different atom (V, Si) inside grain and at grain boundary |

由表 4判断,Si和V原子会自发地向铁素体基体外层移动,因而本文建立了Si和V原子取代纯净模型界面处Fe原子的掺杂模型,比较两个模型的界面能,解释合金元素对Fe-Al-Cr系合金耐热性的影响。

3.5.2 界面结合能经计算,Si、V替代界面处Fe元素,界面能变化见表 5。

| 表 5 不同合金元素嵌入后界面结合能 Table 5 Bonding energy in Fe/Al2O3 with different embed-atoms |

从计算结果来看镶嵌Si元素的金属/氧化物界面结合能小于镶嵌V元素的金属/氧化物界面体系以及纯相α-Fe/Al2O3界面结合能,两相界面结合更加稳定,Al2O3不易从基体处脱落,与实验结果(图 3)相符合。而Fe-Al-Cr-V在实验中耐高温氧化性最差是由于V元素掺杂在合金表面会提高金属/氧化物的结合能,使氧化物更容易脱落。

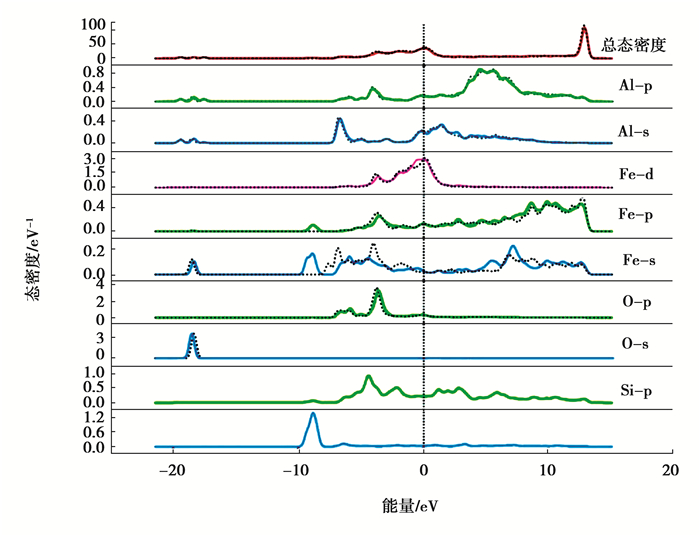

3.5.3 态密度和布居分析通过计算3种合金总态密度和界面处原子分波态密度,得到结果如下:图 9为Si原子取代界面处一个Fe原子后系统的态密度,图 10为V原子取代界面处一个Fe原子后系统的态密度,图 11为Fe-Al-Cr纯净Fe/Al2O3界面系统态密度。表 6为各合金界面处部分键长和布居值。

|

图 9 Fe-Al-Cr-Si Fe-Si/Al2O3态密度图(实线为Si元素掺杂在界面后,虚线为Fe/Al2O3界面态密度) Figure 9 Total density of states and partial density of states of Fe-Al-Cr-Si alloy |

|

图 10 Fe-Al-Cr-VFe-V/Al2O3态密度图(实线为V元素掺杂在界面后,虚线为Fe/Al2O3界面态密度) Figure 10 Total density of states and partial density of states of Fe-Al-Cr-V alloy |

|

图 11 Fe-Al-Cr合金中Fe/Al2O3界面态密度图 Figure 11 Total density of states and partial density of states of Fe-Al-Cr alloy |

| 表 6 Fe/Al2O3界面处各键长和单位键长布居值 Table 6 Bonds length and population |

图 9表明Si元素的掺杂改变了Fe原子的s轨道,Si原子的s轨道和Fe原子s轨道在-10 eV右侧出现重叠;Si原子的p轨道、Fe的p轨道与O原子的p轨道在-5 V左右出现重叠。结合布居分析,Si的掺杂改变了Fe的s轨道进而影响到Fe-O与Al-O键,使Al-O键键长变短,布居值增大,进而降低了Fe/Al2O3界面结合能。

图 10表明V元素的掺杂只略微改变Fe原子的s轨道,削弱了Fe的s轨道在-10 eV处峰值。结合布居分析,V-O间单位键长布居值为-0.01,V原子和O原子间呈排斥力,V元素的掺杂使Fe-O和Al-O间键长变长,布居值降低,削弱了Fe原子和O原子间的结合力,增加了Fe/Al2O3界面结合能。

从图 11可以看出,界面处Fe原子的p轨道与O的p轨道态密度DOS峰值在-6 eV左右出现重叠,Fe原子的s轨道和O原子的s轨道发生了重叠,说明Fe-Al-Cr合金系统中铁素体基体与Al2O3的结合力来自界面处Fe原子与O原子间的共价作用。

综上所述不难看出,Fe-Al-Cr系高铝钢基体与氧化物薄膜结合能来自Fe-O的共价作用;Si的掺杂使Al-O键长变短,使Fe/Al2O3结合能降低,提高了高铝钢高温抗氧化性。而V元素的掺杂由于V-O间存在排斥力,使Al-O和Fe-O键长变长,布居值降低,破坏了Fe/Al2O3界面的结合力,使Al2O3薄膜更容易脱落,破坏合金高温抗氧化性。

4 结论1) 900 ℃ 10 h空气氧化实验中,Fe-Al-Cr-Si抗高温氧化性表现最好,平均氧化速率仅有0.187 68 g·h-1·m-2,Fe-Al-Cr表现次于Fe-Al-Cr-Si,Fe-Al-Cr-V抗氧化性最差,平均氧化速率达到0.615 94 g·h-1·m-2。Si元素的掺杂改善了Fe-Al-Cr合金的高温抗氧化性,而V的掺杂破坏合金高温抗氧化性。

2) 实验发现,Fe-Al-Cr系高铝钢在高温氧环境下发生氧化物生成脱落基体氧化的过程,金属/氧化物界面会失效脱落导致合金的不断氧化,Fe-Al-Cr-V合金Al2O3薄膜脱落质量最大,Fe-Al-Cr-Si合金脱落质量最小,Fe-Al-Cr合金在高温环境下的抗氧化性能不与Al的含量正相关,而与金属/氧化物界面的结合强度相关。

3) 通过第一性原理计算对界面处各元素态密度的分析,Fe/Al2O3界面系统结合力主要来自界面处Fe-O键的共价作用。

4) 结合布居分析和结合能计算,Si元素的掺杂会改变Fe的s轨道,缩短键长,降低界面处结合能,提高界面结合强度,使Al2O3不易脱落,从而改善Fe-Al-Cr合金的高温抗氧化性。而V的掺杂,由于V-O间排斥,使Fe-O键长增长,布居值降低,提高了Fe/Al2O3结合能,使Al2O3更易脱落,破坏了合金高温抗氧化性。

| [1] |

La P Q, Wang H D, Liu X M, et al. Microstructure and mechanical properties of a large-dimensional bulk nanocrystalline-based Fe-Al-Cr alloy prepared by an aluminothermic reaction casting and followed annealing at 1000℃[J]. Philosophical Magazine, 2013, 93(17): 2207-2218. DOI:10.1080/14786435.2013.765988 |

| [2] |

许旭鹏, 刘守平, 韩校宇, 等. Fe-Cr-Al-Si铁素体耐热钢组织结构与抗氧化性[J]. 材料热处理学报, 2017, 38(1): 106-111. XU Xupeng, LIU Shouping, HAN Xiaoyu, et al. Microstructure and antioxidation mechanism of an Fe-Cr-Al-Si heat resistant steel[J]. Transactions of Materials and Heat Treatment, 2017, 38(1): 106-111. (in Chinese) |

| [3] |

Duh J G, Lee J W, Wang C J. Microstructural development in the oxidation-induced phase transformation of Fe-Al-Cr-Mn-C alloys[J]. Journal of Materials Science, 1988, 23(7): 2649-2660. DOI:10.1007/BF01111928 |

| [4] |

于雄, 文光华, 唐萍, 等. B2O3对高铝钢连铸保护渣理化性能的影响[J]. 重庆大学学报, 2011, 34(1): 66-71. YU Xiong, WEN Guanghua, TANG Ping, et al. Effect of B2O3 on the physico-chemical properties of mold slag used for high-Al steel[J]. Journal of Chongqing University, 2011, 34(1): 66-71. (in Chinese) |

| [5] |

Tolpygo V K, Viefhaus H. Segregation at the Al2O3-FeCrAl interface during high-temperature oxidation[J]. Oxidation of Metals, 1999, 52(1/2): 1-29. DOI:10.1023/A:1018818906559 |

| [6] |

胡佳, 方亮, 唐安琼, 等. 铝合金Ni-Co-P/Si3N4镀层的化学复合镀制备及其硬度[J]. 重庆大学学报, 2011, 34(9): 128-133. HU Jia, FANG Liang, TANG Anqiong, et al. Ni-Co-P/Si3N4 electroless composite plating and its hardness[J]. Journal of Chongqing University, 2011, 34(9): 128-133. (in Chinese) |

| [7] |

李翠玲, 喇培清, 刘辉, 等. Si对铝热反应法制备的块体纳米晶Fe-Al-Cr, Fe-Al-Mn材料组织和性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(6): 892-899. LI Cuiling, LA Peiqing, LIU Hui, et al. Effect of Si element on microstructure and mechanical properties of bulk nanocrystalline Fe-Al-Cr, Fe-Al-Mn materials prepared by aluminothermic reaction[J]. Materials Science & Engineering of Powder Metallurgy, 2011, 16(6): 892-899. (in Chinese) DOI:10.3969/j.issn.1673-0224.2011.06.017 |

| [8] |

王文明, 潘复生, 孙旭炜, 等. SiCp/Al复合材料界面反应研究现状[J]. 重庆大学学报(自然科学版), 2004, 27(3): 108-113. WANG Wenming, PAN Fusheng, SUN Xuwei, et al. Advance in research on interfacial reaction in SiCp/Al composites[J]. Journal of Chongqing University (Natural Science Edition), 2004, 27(3): 108-113. (in Chinese) |

| [9] |

杨明波, 潘复生, 彭晓东, 等. 压力铸造对亚共晶Al-11Si-1.8Cu合金的组织细化作用[J]. 重庆大学学报(自然科学版), 2005, 28(1): 53-55, 59. YANG Mingbo, PAN Fusheng, PENG Xiaodong, et al. Structure refining effect of die casting on the hypoeutectic Al-11Si-1.8Cu alloy[J]. Journal of Chongqing University (Natural Science Edition), 2005, 28(1): 53-55, 59. (in Chinese) |

| [10] |

Pascal C, Parry V, Fedorova E, et al. Breakaway oxidation of austenitic stainless steels induced by alloyed sulphur[J]. Corrosion Science, 2015, 93: 100-108. DOI:10.1016/j.corsci.2015.01.007 |

| [11] |

Yang S L, Wang F H. Effect of nanocrystallization on sulfur segregation in Fe-Cr-Al alloy during oxidation at 1000℃[J]. Oxidation of Metals, 2006, 65(3/4): 195-205. |

| [12] |

Guan W M, Pan Y, Zhang K H, et al. First principle study on the interface of Ag-Ni composites[J]. Rare Metal Materials and Engineering, 2010, 39(8): 1339-1343. DOI:10.1016/S1875-5372(10)60117-8 |

| [13] |

刘贵立. Fe-Cr-Al合金高温氧化行为电子理论研究[J]. 物理学报, 2010, 59(1): 494-498. LIU Guili. An electronic theoretical study of the high-temperature oxidation behavior of Fe-Cr-Al alloy[J]. Acta Physica Sinica, 2010, 59(1): 494-498. (in Chinese) |

| [14] |

谢奉妤, 高家诚, 王宁. Zn掺杂锐钛矿TiO2的电子结构及光学性质的研究[J]. 重庆大学学报, 2017, 40(10): 79-86. XIE Fengwu, GAO Jiacheng, WANG Ning. Electronic structure and optical properties of Zn-doped anatase TiO2[J]. Journal of Chongqing University, 2017, 40(10): 79-86. (in Chinese) DOI:10.11835/j.issn.1000-582X.2017.10.009 |

| [15] |

张国英, 张辉, 魏丹, 等. Bi, Sb及稀土元素对AZ91镁合金高温性能影响机理研究[J]. 物理学报, 2009, 58(1): 444-449. ZHANG Guoying, ZHANG Hui, WEI Dan, et al. The mechanism of the influence of Bi(or Sb) and rare earth on high temperature performance of AZ91 magnesium alloy[J]. Acta Physica Sinica, 2009, 58(1): 444-449. (in Chinese) DOI:10.3321/j.issn:1000-3290.2009.01.069 |

| [16] |

王小宏.Al、Zn、Cd对Mg-Li合金界面结构及性能影响的第一性原理研究[D].太原: 太原理工大学, 2013. WANG Xiaohong. First principle study on structure and properties of Al, Zn and Cd doping Mg-Li phase interface[D]. Taiyuan: Taiyuan University of Technology, 2013. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10112-1013354200.htm |

| [17] |

Hong T, Smith J R, Srolovitz D J. Theory of metal:ceramic adhesion[J]. Acta Metallurgica et Materialia, 1995, 43(7): 2721-2730. DOI:10.1016/0956-7151(94)00457-S |

| [18] |

刘政, 谌庆春, 郭颂, 等. A356-RE合金中稀土铝化合物/初生α相界面二维错配度的计算及验证[J]. 稀有金属材料与工程, 2015, 44(4): 859-865. LIU Zheng, CHEN Qingchun, GUO Song, et al. Calculation of planar disregistries between compounds of rare earth-Al and primary α phase in A356-RE alloy and its verification[J]. Rare Metal Materials and Engineering, 2015, 44(4): 859-865. (in Chinese) |

| [19] |

张国英, 张辉, 方戈亮, 等. Al-Zn-Mg-Cu系铝合金中不同区域电子结构及应力腐蚀机理分析[J]. 金属学报, 2009, 45(6): 687-691. ZHANG Guoying, ZHANG Hui, FANG Geliang, et al. Electronic structure of different regions and analysis of stress corrosion mechanism of Al-Zn-Mg-Cu alloys[J]. Acta Metallurgica Sinica, 2009, 45(6): 687-691. (in Chinese) DOI:10.3321/j.issn:0412-1961.2009.06.008 |

| [20] |

阎守胜. 固体物理基础[M]. 3版. 北京: 北京大学出版社, 2011. YAN Shousheng. Fundamentals of solid state physics[M]. 3rd Ed. Beijing: Peking University Press, 2011. (in Chinese) |

| [21] |

廖沐真. 量子化学从头计算方法[M]. 北京: 清华大学出版社, 1984. LIAO Muzhen. An initial method for quantum chemistry[M]. Beijing: Tsinghua University Press, 1984. (in Chinese) |

2019, Vol. 42

2019, Vol. 42