近年来陶瓷金属复合材料因其优异的耐磨性和硬度,以及优异的比模量和强度而成为当前研究的热点。钢结硬质合金最早出现于20世纪60年代初,是一种兼有钢和碳化物特性的创新型陶瓷金属复合材料[1]。在各种碳化物中,碳化钛具有NaCl型立方晶系结构,晶胞参数是0.432 7 nm,空间群为Fm3m,其物理性能具有高熔点(3 067 ℃)、高硬度(29~34 GPa)、耐磨、耐腐蚀的特点,同时还具有良好的导热性(1 637 W·m-1·K-1)、导电性(3×107 S·cm-1)和化学稳定性,是一种很有前途的金属陶瓷增强材料[2-3]。且在已知的钢结硬质合金中,Fe-TiC之间具有相当优异的润湿性能,因此Fe-TiC复合材料是一种很有前途的金属陶瓷复合材料[4]。

Fe-TiC复合粉体是具有金属光泽的灰色粉末,具有很高的熔点和硬度、良好的热稳定性和机械稳定性、极好的耐腐蚀性等优点[5]。研究表明Fe-TiC复合材料在高浓度SO2和SiO2细颗粒气流中的耐高温冲蚀磨损性能优于Co基高温合金[6];利用真空溅射技术在掘进机截齿表面形成Fe-TiC复合材料涂层,可使掘进机截齿寿命提高3~5倍[7]。同时,Fe-TiC复合粉体应用于铸铁部件表面,能大大提升其耐磨性能[8-9]。因此Fe-TiC复合粉体正引起国内外学者的广泛关注。

Fe-TiC复合粉体的合成方法有:原位合成法、自蔓延高温合成法、热喷涂法、熔铸法等[10-15]。目前TiC系钢结硬质合金的传统生产制备方法为粉末冶金法。该法是将固态黏结相金属钢粉和增强颗粒TiC粉机械混合后,在一定的温度和压力下压制,烧结成型[16]。然而,TiC粉价格比较高,且容易氧化,在其表面形成一层氧化物薄膜,使得后续的粉末冶金过程中TiC表面与Fe的接触变差, 不能紧密黏结在一起,严重影响最终产物的材料性能和纯度[17-19]。

本研究提出了直接制备Fe-TiC复合粉体,直接作为TiC系钢结硬质合金的原料。在直接制备出来的Fe-TiC复合粉体中,TiC表面与Fe紧密黏结在一起,同时由于Fe相保护TiC,使得TiC不被氧化。由Fe-TiC复合粉体直接作为原料,通过粉末冶金的方式制备出来的TiC系钢结硬质合金,将不会出现TiC表面与Fe的接触变差之类的问题,大大提高了最终产物的材料性能和纯度。

同时采用真空的手段,不仅促进了碳热还原反应的进行,降低了还原所需的温度,同时能使碳热还原过程中的气体产物主要为CO气体,方便通过物料平衡进行配料。

1 实验方法 1.1 实验原料实验使用二氧化钛粉末(质量分数≥98%)、石墨粉(质量分数≥ 99.85%)及还原铁粉(质量分数≥98%)为原料直接合成Fe-TiC复合粉体。

1.2 真空碳热还原制备Fe-TiC复合粉体根据反应式(1),取最终反应得到的TiC/Fe质量比为1:1。可以预设TiO2:C:Fe原料质量配比为20:9:15。图 1为Ti-C二元相图,使用FactSage 7.0软件中SGTE 2014 alloy数据库画出。从图 1可以看出,由于TiC是一种亚化学计量单位的连续固溶体,C与Ti的原子比范围应为0.49~0.95[20]。为了使产物中游离碳更少,应该减少原料中碳的比例,因此将TiO2:C:Fe原料质量比定为20:8.5:15、20:8.6:15、20:8.7:15、20:8.8:15。

| $ {\rm{Ti}}{{\rm{O}}_{\rm{2}}}{\rm{ + 3C = TiC + 2CO}} $ | (1) |

|

图 1 Ti-C二元相图 Figure 1 Ti-C binary phase diagram |

在室温下,将样品混合后放入管式硅钼电炉中,待炉中真空度提高至设定值,以5 ℃/min速率使温度升至1 400 ℃,保温2 h后,将样品温度以5 ℃/min速率降至室温。真空碳热还原过程中,电炉中的真空度保持不变。具体实验参数如表 1所示。

| 表 1 碳热还原实验条件 Table 1 Experimental conditions of carbothermal reduction |

将真空还原得到的Fe-TiC复合粉体放入行星式球磨机中进行球磨混料。球磨过程中球料比为20:1,球磨机转速为580 r/min,球磨时间为8 h。取5 g球磨后的复合粉体滴加0.18 g的PVA溶液,利用不锈钢模具在308 MPa压力下保压5 min,得到直径18 mm、厚度约为4 mm的圆柱体。将圆柱体放入氧化铝坩埚中,室温下放入管式电炉,利用复合分子泵(TMP)将炉管内压强抽至0.002 Pa。烧结过程中先以2 ℃/min的速率将温度升至600 ℃保温2 h除去PVA,随后以5 ℃/min的速率将温度升至1 400 ℃保温6 h,最后以5 ℃/min的速率将温度降至室温,整个烧结过程中的真空度保持不变。此外,考虑到产物中可能仍然含有部分游离碳,为进一步去除这一部分游离碳,得到更好的Fe-TiC复合陶瓷产品,在球磨前预先加入了质量分数为1%的单质Ti粉(表 1中5~8组)。通过高温下Ti粉与游离碳直接反应,生成新的TiC,达到去除游离碳的目的,且这种方法避免生成新的杂质。

1.4 检测方法反应得到的还原产物经X射线衍射分析(XRD)检测确定其成分组成。经烧结后得到的陶瓷材料用砂纸(800~2 000目)磨样并使用抛光机进行抛光,利用扫描电子显微镜(SEM)观察了还原产物颗粒的形貌并通过电子探针(EPMA)与能谱仪(EDS)对所得产物物相元素含量进行了分析。此外,烧结后的陶瓷材料由显微硬度仪测量其维氏硬度(HV)并通过三点弯曲法测量其抗弯强度。弯曲试验的样本为长16 mm、宽2 mm、高2 mm的长条,弯曲试验的支架距离为13.1 mm,其加载速率为0.5 mm/min。

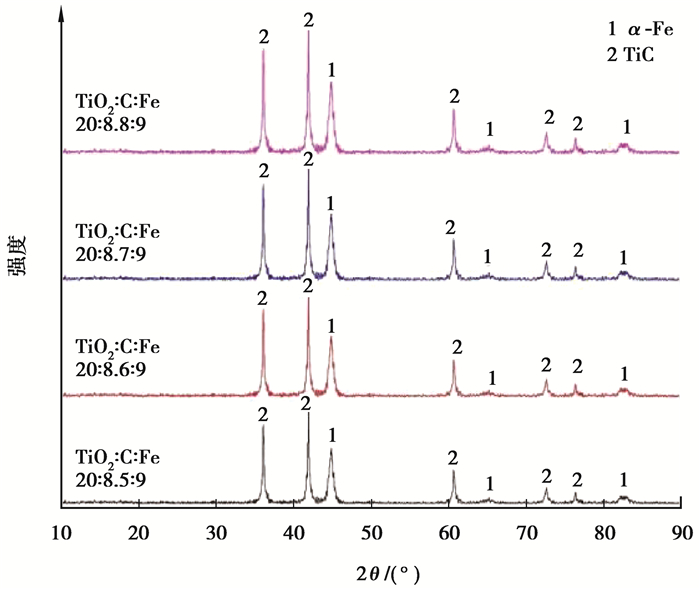

2 实验结果与讨论 2.1 XRD结果由不同原料配比还原得到的产物XRD如图 2所示。分析表明,4种原料配比还原出来的产物物相都为α-Fe和TiC,没有其他物相,说明4种配比下的碳都是足量的,足以将TiO2还原至TiC。这表明在实验方法中提到的通过减少原料中碳的比例来减少产物中游离碳的含量在一定程度上是可行的。

|

图 2 不同原料配比还原得到的产物XRD图谱 Figure 2 XRD patterns of the products obtained from different mixture ratio |

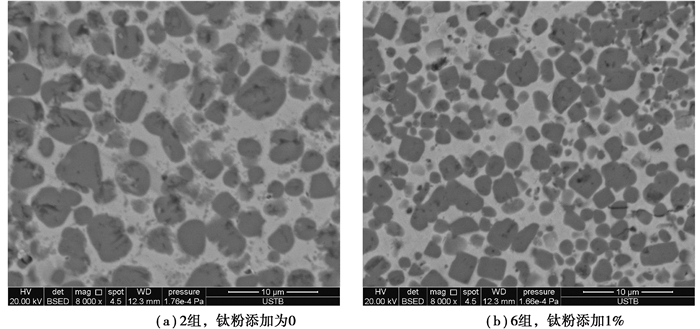

通过SEM发现不同原料配比下所得陶瓷的SEM图像几乎相同,因此这里只显示了2组和6组的SEM图像作为典型的产品电镜图片(图 3)。图 3(a)为未添加Ti粉作为添加剂得到的产物电镜图像,图 3(b)为添加了质量分数1%的钛粉作为添加剂得到的产物电镜图像。图中白色区域为铁,灰色颗粒为碳化钛。可以看出,在加入了1% Ti作为添加剂后,烧制得到的陶瓷产物中,TiC颗粒尺寸明显小于未加入添加剂的产品。因此加入Ti粉作为添加剂具有细化碳化钛颗粒的作用,强化了Fe-TiC复合材料的性能。

|

图 3 产物SEM图像 Figure 3 SEM images of the products |

使用EPMA分析复合材料中铁相所含的碳元素含量,得到的结果如表 2所示。可以看出,铁相中溶解了高达质量分数为1.4%的碳,且铁中碳含量大致趋于稳定,不随原料碳配比的变化而变化。这说明了在铁存在的情况下,实验温度1 400 ℃超过Fe-C二元共晶温度1 154 ℃,碳能够溶解于铁液中。由于铁液中碳的扩散速度远高于固体碳的扩散速度,二氧化钛本质上是与铁液中的碳进行化学反应,如式(2)所示。因此,铁的加入加快了碳的传输,使反应达到终点所耗费的时间更短。同时,采用抽真空的方式能够快速抽走反应产生的CO气体,加快反应进行,且避免了CO气体在铁液中形成闭合气泡导致产品性能变差,同时还降低了CO气体的分压,使反应式(2)平衡右移,降低了反应所需温度。因此,采用真空的方式不仅能促进碳热还原反应的进行,还能改善复合材料产品的性能。

| 表 2 不同配比下产物铁相中的C含量 Table 2 Contents of carbon in the iron phase after reduction from different mixture ratio |

| $ {\rm{Ti}}{{\rm{O}}_{\rm{2}}}{\rm{ + 3}}\left[ {\rm{C}} \right]{\rm{ = TiC + 2CO}} $ | (2) |

从表 2还可以看出,加入Ti粉作为添加剂能够明显地降低铁相中的碳含量。这是由于加入的钛粉在高温下会溶解于铁液中,与铁液中的碳发生反应,析出新的碳化钛,如式(3)所示。当反应达到平衡时,可以得到等式(4)。当温度不变时可以得到等式(5)。可以看出铁液中碳的活度与钛的活度成反比,即铁液中碳的浓度与钛的浓度负相关。因此,加入Ti粉进行烧结时,使铁液中钛的浓度升高,能进一步降低铁液中的碳含量,改善复合陶瓷的性能。

| $ \begin{array}{l} \;\;\;\;\left[ {{\rm{Ti}}} \right]{\rm{ }} + {\rm{ }}\left[ {\rm{C}} \right]{\rm{ }} = {\rm{TiC}}, \\ \Delta \mathit{G}{\rm{ }} = \Delta \mathit{G}^\circ + RT\;{\rm{ln}}\frac{1}{{{a_{{\rm{Ti}}}}{a_{\rm{C}}}}}{\rm{。}} \end{array} $ | (3) |

式中:[Ti]是溶于铁液中的钛;[C]是溶于铁液中的碳;ΔG是反应的摩尔吉布斯自由能变;ΔG°是反应的标准摩尔吉布斯自由能变;R是理想气体常数(8.314 J·mol-1·K-1);T是反应温度;aC是铁液中碳的活度;aTi是铁液中钛的活度。

| $ RT\;{\rm{ln}}\frac{1}{{{a_{{\rm{Ti}}}}{a_{\rm{C}}}}} = - \Delta \mathit{G}^\circ , $ | (4) |

| $ {a_{{\rm{Ti}}}}{a_{\rm{C}}} = {{\rm{e}}^{\frac{{\Delta \mathit{G}^\circ }}{{RT}}}} = K, $ | (5) |

式中K是一个常数。

2.4 陶瓷性能实验测得Fe-TiC复合陶瓷产品的硬度和弯曲强度如表 3所示。可以看出,产物的硬度随碳配比的增加而降低,但产物的弯曲强度却在TiO2:C:Fe为20:8.6:15时出现极优值。在原料中碳未过量时,碳化钛作为亚化学计量单位的连续固溶体,其中的碳并未达到饱和,碳的缺位导致了碳化钛中缺陷堆积,使其变得更硬的同时也降低了其韧性。因此,在这一范围内,随着碳配比的增加,碳化钛中不断渗入越来越多的碳,碳化钛中的缺陷越来越少,其硬度逐渐降低,弯曲强度逐渐升高。当原料中碳过量时,还原产物中剩余有未反应的游离碳,随着碳配比的增加,游离碳越来越多导致产物的硬度逐渐降低,同时游离碳作为脆性相降低了产品的韧性,使其弯曲强度也逐渐降低。综上所述,随着原料中碳配比的增加,产物的硬度逐渐降低,而产物的弯曲强度先升高后降低,最优的原料配比TiO2:C:Fe为20:8.6:15。

| 表 3 复合陶瓷的力学性能 Table 3 Mechanical properties of composite ceramics |

从表 3还可以看出,加入Ti粉对产品性能具有明显的增强作用。在Ti粉加入后,细化了产物中碳化钛颗粒,使产品的硬度得到强化。同时,加入的Ti粉能显著降低产物铁相中的碳含量,使产品的韧性也得到强化,其弯曲强度增加。且钛粉的加入不会引入新的杂质,作为Fe-TiC复合材料的添加剂是一个很好的选择。

3 结论在实验中,用TiO2粉、石墨粉和还原铁粉作为原料,直接合成Fe-TiC复合粉体,作为TiC系钢结硬质合金的原料。结论如下:

1) 随着原料中碳配比的增加,最终陶瓷产物的硬度逐渐降低,而弯曲强度先升高后降低。

2) 使用原位合成的方法,高温下二氧化钛被铁液中的碳还原,直接原位生成TiC,使TiC均匀地分布在铁相中,且不会引入杂质。

3) 采用真空的方式,有利于通过物料平衡进行配料,降低产物中游离碳的含量。同时能促进反应进行,增强产品性能。

4) 加入Ti粉作为添加剂,有利于降低铁相中的碳含量,使最终产品的硬度及弯曲强度都得以提升。

5) 最优的产品具有1 191.7 HV(11.7 GPa)的硬度值和1776 MPa的弯曲强度值。

| [1] |

Oh N R, Lee S K, Hwang K C, et al. Characterization of microstructure and tensile fracture behavior in a novel infiltrated TiC-steel composite[J]. Scripta Materialia, 2016, 112: 123-127. DOI:10.1016/j.scriptamat.2015.09.028 |

| [2] |

谢真, 周大利, 杨为中, 等. 真空原位碳热还原法制备纳米碳化钛粉体[J]. 钢铁钒钛, 2017, 38(1): 38-42. XIE Zhen, ZHOU Dali, YANG Weizhong, et al. Preparation of nano-TiC powders by in-situ carbothermal method in vacuum[J]. Iron Steel Vanadium Titanium, 2017, 38(1): 38-42. (in Chinese) |

| [3] |

吕亚男, 章顺虎, 陈栋. 冷却过程中碳化钛纳米颗粒结构的分子动力学研究[J]. 钢铁钒钛, 2018, 39(5): 162-166. LÜ Yanan, ZHANG Shunhu, CHEN Dong. Molecular dynamics study of the structure of titanium carbide nanoparticles during cooling process[J]. Iron Steel Vanadium Titanium, 2018, 39(5): 162-166. (in Chinese) |

| [4] |

Kiviö M, Holappa L, Louhenkilpi S, et al. Studies on interfacial phenomena in titanium carbide/liquid steel systems for development of functionally graded material[J]. Metallurgical and Materials Transactions B, 2016, 47(4): 2114-2122. DOI:10.1007/s11663-016-0658-1 |

| [5] |

Pazhanivel B, Kumar T P, Sozhan G. Machinability and scratch wear resistance of carbon-coated WC inserts[J]. Materials Science and Engineering:B, 2015, 193: 146-152. DOI:10.1016/j.mseb.2014.12.006 |

| [6] |

范敏, 余新泉. Fe3Al/TiC复合材料的耐高温冲蚀性能[J]. 东南大学学报(自然科学版), 1999, 29(6): 136-139. FAN Min, YU Xinquan. Erosion resistance of Fe3Al/TiC composite at high temperatures[J]. Journal of Southeast University(Natural Science Edition), 1999, 29(6): 136-139. (in Chinese) |

| [7] |

李奎, 潘复生, 汤爱涛. TiC、TiN、Ti(C、N)粉末制备技术的现状及发展[J]. 重庆大学学报(自然科学版), 2002, 25(6): 135-138, 151. LI Kui, PAN Fusheng, TANG Aitao. Present status and development of synthesis technologies for TiC, TiN, Ti(C, N) powders[J]. Journal of Chongqing University(Natural Sciecne Edition), 2002, 25(6): 135-138, 151. (in Chinese) |

| [8] |

Xie Z, Deng Y, Yang Y Y, et al. Preparation of nano-sized titanium carbide particles via a vacuum carbothermal reduction approach coupled with purification under hydrogen/argon mixed gas[J]. RSC Advances, 2017, 7(15): 9037-9044. DOI:10.1039/C6RA28264D |

| [9] |

Hong S M, Park J J, Park E K, et al. Fabrication of titanium carbide nano-powders by a very high speed planetary ball milling with a help of process control agents[J]. Powder Technology, 2015, 274: 393-401. DOI:10.1016/j.powtec.2015.01.047 |

| [10] |

Hasniyati M R, Zuhailawati H, Ramakrishnan S, et al. Mechanism and optimization of titanium carbide-reinforced iron composite formation through carbothermal reduction of hematite and anatase[J]. Journal of Alloys and Compounds, 2014, 587: 442-450. DOI:10.1016/j.jallcom.2013.10.245 |

| [11] |

AlMangour B, Grzesiak D, Yang J M. In-situ formation of novel TiC-particle-reinforced 316L stainless steel bulk-form composites by selective laser melting[J]. Journal of Alloys and Compounds, 2017, 706: 409-418. DOI:10.1016/j.jallcom.2017.01.149 |

| [12] |

Sun L, Song Q S, Xu Q, et al. The electrochemical synthesis of TiC reinforced Fe based composite powder from titanium-rich slag[J]. New Journal of Chemistry, 2015, 39(6): 4391-4397. DOI:10.1039/C4NJ02414A |

| [13] |

Wang Z, Lin T, He X B, et al. Microstructure and properties of TiC-high manganese steel cermet prepared by different sintering processes[J]. Journal of Alloys and Compounds, 2015, 650: 918-924. DOI:10.1016/j.jallcom.2015.08.047 |

| [14] |

Wang J J, Hao J J, Guo Z M, et al. Plasma preparation and low-temperature sintering of spherical TiC-Fe composite powder[J]. International Journal of Minerals, Metallurgy, and Materials, 2015, 22(12): 1328-1333. DOI:10.1007/s12613-015-1201-0 |

| [15] |

Rahimipour M R, Sobhani M. Evaluation of centrifugal casting process parameters for in situ fabricated functionally gradient Fe-TiC composite[J]. Metallurgical and Materials Transactions B, 2013, 44(5): 1120-1123. DOI:10.1007/s11663-013-9903-z |

| [16] |

Wang Z, Lin T, He X B, et al. Fabrication and properties of the TiC reinforced high-strength steel matrix composite[J]. International Journal of Refractory Metals and Hard Materials, 2016, 58: 14-21. DOI:10.1016/j.ijrmhm.2016.03.013 |

| [17] |

胡蒙均, 尹方庆, 魏瑞瑞, 等. 真空碳热还原-酸浸含钛高炉渣制备TiC分析[J]. 重庆大学学报, 2015, 38(6): 99-106. HU Mengjun, YIN Fangqing, WEI Ruirui, et al. Preparation of TiC by carbothermal reduction in vacuum and acid leaching process using titanium bearing blast furnace slag[J]. Journal of Chongqing University, 2015, 38(6): 99-106. (in Chinese) |

| [18] |

李重河, 周汉, 陈光耀, 等. TiFe基储氢合金的BaZrO3坩埚熔炼制备及其储氢性能[J]. 东华理工大学学报(自然科学版), 2016, 39(2): 107-113. LI Chonghe, ZHOU han, CHEN Guangyao, et al. Preparation of TiFe based alloys melted by BaZrO3 crucible and its hydrogen storage properties[J]. Journal of East China University of Technology(Natural Science), 2016, 39(2): 107-113. (in Chinese) |

| [19] |

Wu M Z, Lü H H, Liu M C, et al. Direct extraction of perovskite CaTiO3 via efficient dissociation of silicates from synthetic Ti-bearing blast furnace slag[J]. Hydrometallurgy, 2017, 167: 8-15. DOI:10.1016/j.hydromet.2016.10.026 |

| [20] |

Vallauri D, Atías Adrián I C, Chrysanthou A. TiC-TiB2 composites:a review of phase relationships, processing and properties[J]. Journal of the European Ceramic Society, 2008, 28(8): 1697-1713. DOI:10.1016/j.jeurceramsoc.2007.11.011 |

2019, Vol. 42

2019, Vol. 42