2. 中国科学院大学, 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, P. R. China

钛白粉广泛用于涂料、造纸、橡胶等领域[1],是市场价值仅次于合成氨和磷化工的第三大无机化工产品。2017年,我国钛白粉总产量达2.87×106 t,主要用于生产钛白粉的钛精矿产量约3.73×106 t,同时进口钛精矿3.00×106 t以上,钛精矿对外依存度高于40%[2]。我国钛精矿普遍品质差,主要用于能耗高、污染重的硫酸法钛白工艺,而适用于先进的氯化法钛白工艺的钛精矿只能依赖进口。近年来,国内钛行业已逐步掌握氯化法钛白生产技术,在国家相关宏观政策和环保要求提高的影响下,未来氯化法必然部分取代硫酸法[3-4],将进一步加剧钛精矿对外依存度过高的局面。因此,发展我国钛精矿提质制备氯化法用富钛料技术对保障国家战略资源安全和促进钛工业可持续发展均具有重要意义。

我国钛资源储量占全球的24%[5],90%赋存于四川攀西等地区的钒钛磁铁矿,从中选别得到主要矿相为钛铁矿的钛精矿约占全国总产量的70%。攀西钛精矿粒度较细,品位低,非铁杂质尤其是钙镁含量高,采用国外主流的钛精矿电炉熔炼生产钛渣或还原锈蚀法制备人造金红石等工艺难以有效去除钙镁杂质,无法满足氯化法用富钛料的原料要求(化学组成TiO2≥90%、CaO≤0.2%、CaO+MgO≤1.0%,粒度范围425 ~75 μm比例≥90%)[6]。国内经过几十年的不断努力,先后开发了加压浸出、弱氧化前磁选加压浸出煅烧后磁选[7]和流态化氧化还原盐酸浸出等工艺[6],利用盐酸除杂能力强的优势,有效去除钙镁杂质,并可通过焙烧调控避免浸出粉化从而实现人造金红石的制备[8-9],但攀西精选钛精矿平均粒度仅约100 μm,且粗粒嵌布夹带的脉石易造成产品杂质含量偏高,盐酸浸出路线难以制备得到满足粒度要求的富钛料。

结合已知国内外技术现状,含钙镁钛精矿电炉熔炼钛渣升级路线最具发展应用前景,其由加拿大魁北克铁钛公司(简称QIT)开发并实现规模化应用(2011年总产能1.10×106 t/a),基本原理是钛铁矿原料经弱氧化磁选获得合格钛精矿后,进行电炉熔炼生产钛渣以去除大部分铁,然后对钛渣进一步焙烧改性酸浸去除钛渣钙镁杂质,最终获得备受市场青睐的TiO2品位≥94%的升级钛渣(UGS)[10-11]。这也是全球使用含钙镁低品位钛精矿原料成功实现工业化生产氯化法富钛料的唯一方法。通过电炉熔炼去除大部分铁可有效降低后续盐酸浸出工序的酸再生成本,产品粒度主要由钛渣破碎环节确定,而不受钛精矿原料粒度影响。盐酸浸出过程对钛渣中硅酸盐等非铁镁杂质去除效率有限[12-13],因而入炉钛精矿需对非铁杂质进行严格控制,典型化学成分(以质量百分数计)为TiO2 37.6、TFe(总铁)42.0、CaO 0.2、MgO 2.7、Al2O3 0.8和SiO2 0.8[11]。相比之下,攀西钛精矿杂质含量明显偏高,难以直接用于UGS工艺。因此,实现攀西钛精矿预处理提质是利用攀西钛资源生产UGS技术研发的首要任务。

基于钛铁矿弱氧化可形成磁性的钛铁矿赤铁矿固溶体的原理[14-15],本研究以攀西钛精矿为原料开展流态化氧化焙烧磁选提质实验,分析氧化焙烧物相结构变化特征,考察焙烧参数、选矿条件对攀西钛精矿提质效果的影响规律,为我国重要钛资源—攀西钛精矿提质制备氯化法用富钛料技术的发展与应用提供参考。

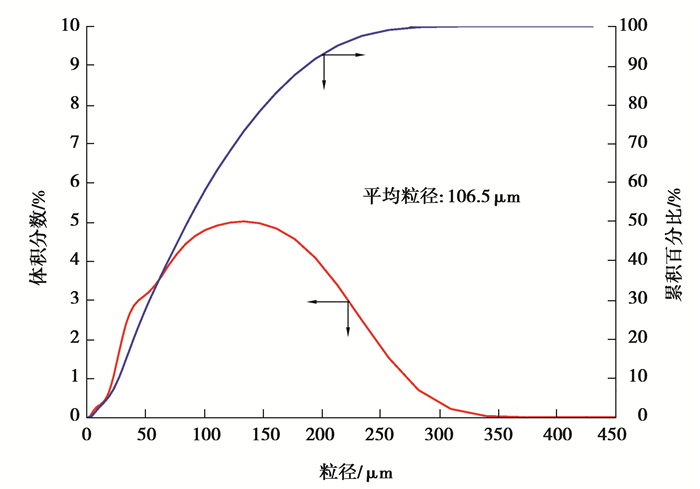

1 实验原料与方法钛精矿原料来自攀枝花某矿区,由钒钛磁铁矿的选铁尾矿经过磨矿浮选工艺生产得到。采用PANalytical B.V.公司X射线荧光光谱仪(XRF)对其进行了化学组成分析,结果见表 1。钛精矿原料的TiO2品位为48.76%,但含有较高的MgO、CaO、Al2O3、SiO2等杂质,因在后续升级钛渣工艺中熔炼钛渣形成的硅酸盐相酸溶性差,过高杂质含量难以满足UGS工艺的原料要求。原料粒度分布采用美国Beckman公司激光粒度仪分析,其分布在30~300 μm范围内,平均粒度为106.5 μm。

| 表 1 钛精矿原料的化学组成 Table 1 Chemical composition of ilmenite |

|

图 1 钛精矿原料的粒度分布 Figure 1 Particle size distribution of ilmenite |

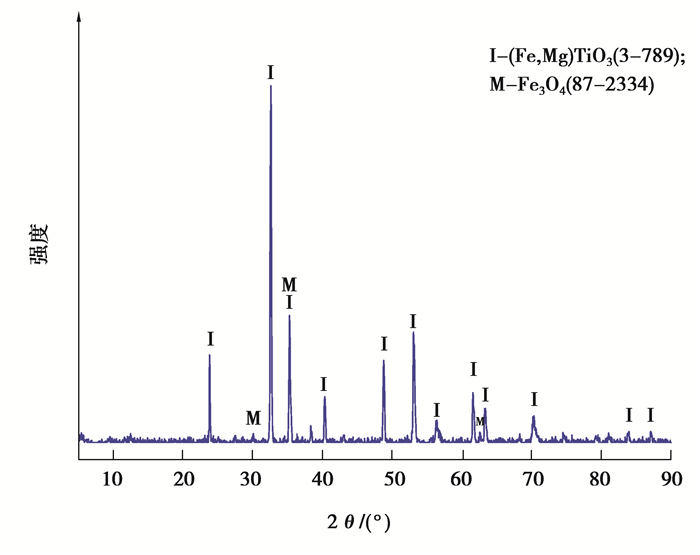

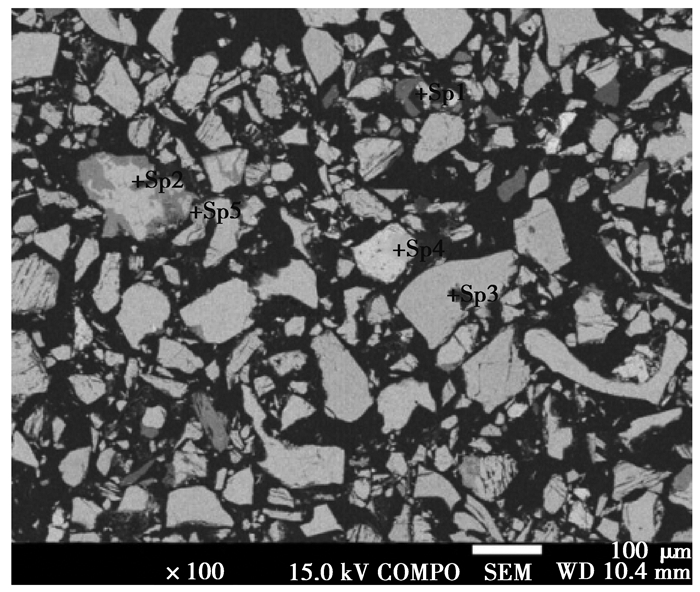

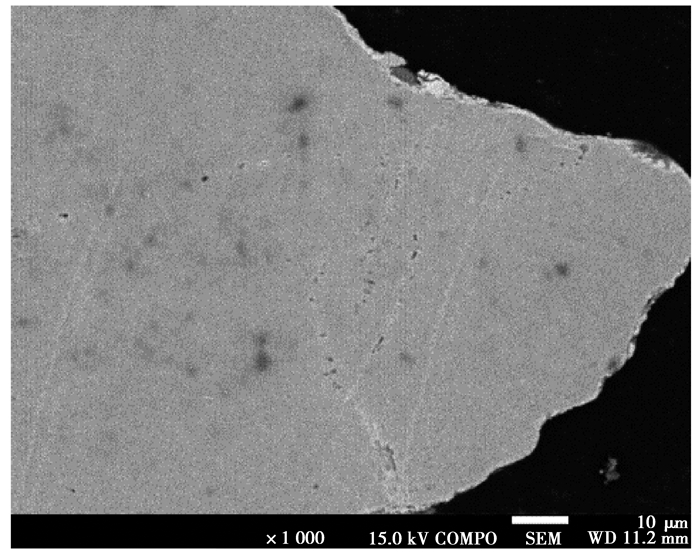

钛精矿原料的物相组成与微观结构分别采用X-射线衍射分析仪(XRD,X’ Pert MPD Pro,PANalytical,荷兰)和场发射扫描电子显微镜(FESEM,Quanta 200,FEI,荷兰)以及能谱仪(EDS)进行表征,结果见图 2~3及表 2。钛精矿主体物相是钛铁矿,含有少量的磁铁矿,因组成复杂、含量低且结晶度低,XRD图谱中并未发现脉石的衍射峰。结合图 3和表 2的结果,矿物中主要有含锰钛铁矿(Sp2)和含镁钛铁矿(Sp3),以及少量磁铁矿颗粒(Sp4);镁硅酸盐(Sp1)与主体矿物解离较好,而钙硅酸盐(Sp5)未解离完全且嵌布粒度较细。

|

图 2 钛精矿原料的XRD图谱 Figure 2 XRD pattern of ilmenite |

|

图 3 钛精矿原料的SEM照片 Figure 3 SEM image of ilmenite |

具体实验方法包括:20 g的钛铁矿原料加入直径30 mm的自制石英流态化反应器中,通入1.0 L/min的干燥空气在设定温度下进行流态化氧化一定时间后,在氮气保护下冷却至室温获得氧化焙烧矿。焙烧矿样品采用QM-3SP2行星球磨机(南京大学仪器厂)进行湿式磨矿一定时间,接着用CXF-99型电磁磁选管(唐山陆凯科技有限公司)进行磁选分离,经过滤、干燥获得磁性的提质钛精矿。为便于对比分析,本研究所有磁选实验的磁场强度均设定为3 500 Gs。

钛铁矿流态化氧化焙烧产物的磁性变化通过直接磁选测定精矿产率进行分析。样品的物相组成和微观结构分别采用XRD和SEM进行表征,粒度分布采用激光粒度分析仪分析,化学组成采用XRF进行测定,相关仪器与钛精矿原料分析表征所用相同。

2 结果与讨论 2.1 氧化过程的物相结构转变为了探究攀西钛精矿流态化氧化过程的物相结构转变,对725 ℃下氧化焙烧不同时间的样品进行了XRD分析,并采用SEM对氧化样品的微观结构进行表征,结果见图 4和5。

|

图 4 725 ℃下氧化不同时间样品的XRD图谱 Figure 4 XRD patterns of samples oxidized at 725 ℃ for different duration |

|

图 5 氧化焙烧样品的微观结构 Figure 5 Microstructure of oxidized roasting sample |

随着氧化时间增加,矿物主体物相逐渐由钛铁矿转变金红石和赤铁矿。在所选温度下,氧化时间小于60 min时,仍明显存在钛铁矿的衍射峰。钛铁矿氧化焙烧过程磁化的主要原理是在600~800 ℃焙烧温度下钛铁矿发生部分氧化生成赤铁矿,并与钛铁矿形成磁性的钛铁矿赤铁矿固溶体[xFeTiO3(1-x)Fe2O3][14],见反应式(1)和(2):

| $ \text{FeTi}{{\text{O}}_{3}}+0.25{{\text{O}}_{2}}\to 0.5\text{F}{{\text{e}}_{2}}{{\text{O}}_{3}}+\text{Ti}{{\text{O}}_{2}}, $ | (1) |

| $ x\text{FeTi}{{\text{O}}_{3}}+(1-x)\text{F}{{\text{e}}_{2}}{{\text{O}}_{3}}\to x\text{FeTi}{{\text{O}}_{3}}\cdot (1-x)\text{F}{{\text{e}}_{2}}{{\text{O}}_{3}}。$ | (2) |

磁性与氧化分数x密切相关,当x由1.0逐渐降至0.0时,固溶体的磁性先是逐渐升高,在0.35~0.45处达到峰值[15],因而需要准确地控制氧化分数以获得较高磁性。从图 5的微观结构中发现,氧化产生的赤铁矿并未完全与钛铁矿形成固溶体,少量赤铁矿富集于颗粒边缘,这是由于氧化过程中铁离子向外扩散机制形成的[16],其行为与氧化条件有关。因此,氧化钛铁矿的磁性不仅取决于氧化分数,且与焙烧条件密切相关。从微观形貌上看,未形成固溶体的少量氧化铁主要赋存于颗粒边缘,后续磁选过程会随磁性颗粒进入精矿中,因而其主要影响矿物磁性而对铁组分的磁选分配影响不大。

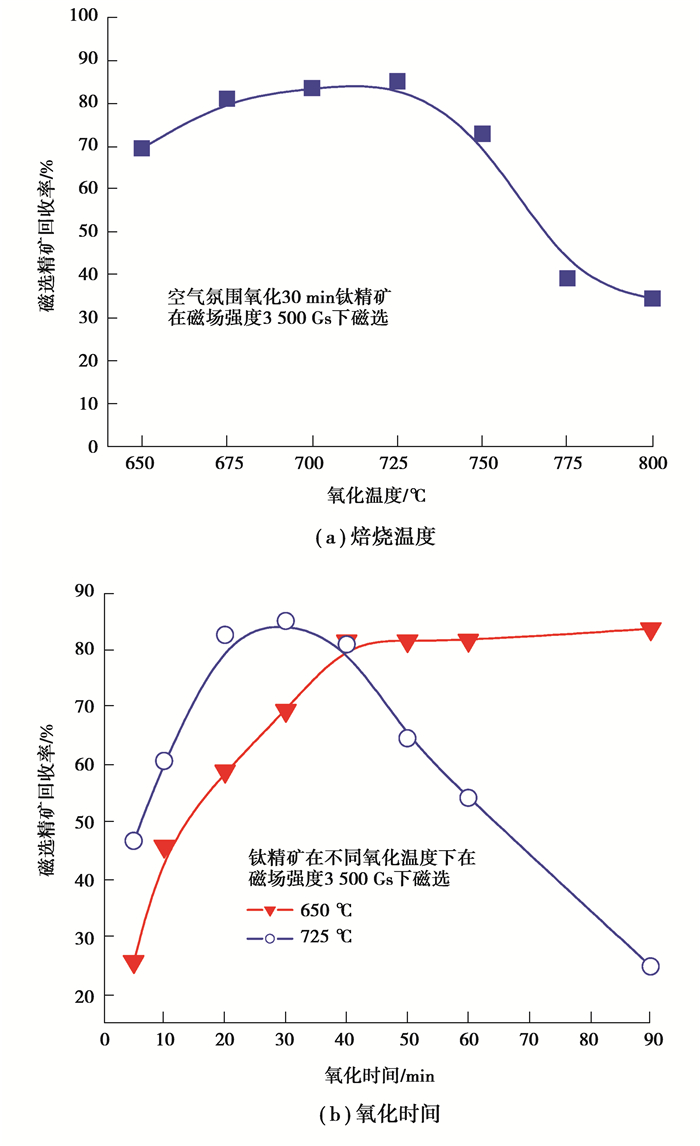

2.2 焙烧参数对矿物磁性的影响实验考察了流态化焙烧温度和时间对攀西钛精矿磁性的影响,不同条件下焙烧矿直接磁选的精矿产率见图 6。

|

图 6 氧化焙烧温度和时间对精矿产率的影响 Figure 6 Effects of oxidized roasting temperature and time on the yield of magnetic concentrate |

结果表明,攀西钛精矿在650~750 ℃的温度区间内流态化氧化焙烧可获得较高的磁性,3 500 Gs下直接磁选的精矿产率可达70%以上;氧化温度为650 ℃时,随着焙烧时间的延长,矿物磁性不断增强,当时间超过40 min后,直接磁选精矿产率基本维持不变;而氧化温度为725 ℃时,随着焙烧时间的延长,矿物磁性也不断增强,当时间超过40 min后,矿物磁性开始下降。与固定床焙烧方式相比[15],流态化焙烧可获得更高的氧化和磁化效率,且在工业化焙烧过程中更易于准确调控氧化的效果。直接磁选精矿产率越高说明氧化焙烧矿的磁性越强,从具体实验结果看,650 ℃氧化90 min和725 ℃氧化30 min得到氧化焙烧矿直接磁选精矿产率分别达到84%和85%,在所选实验条件下磁化效果最佳。

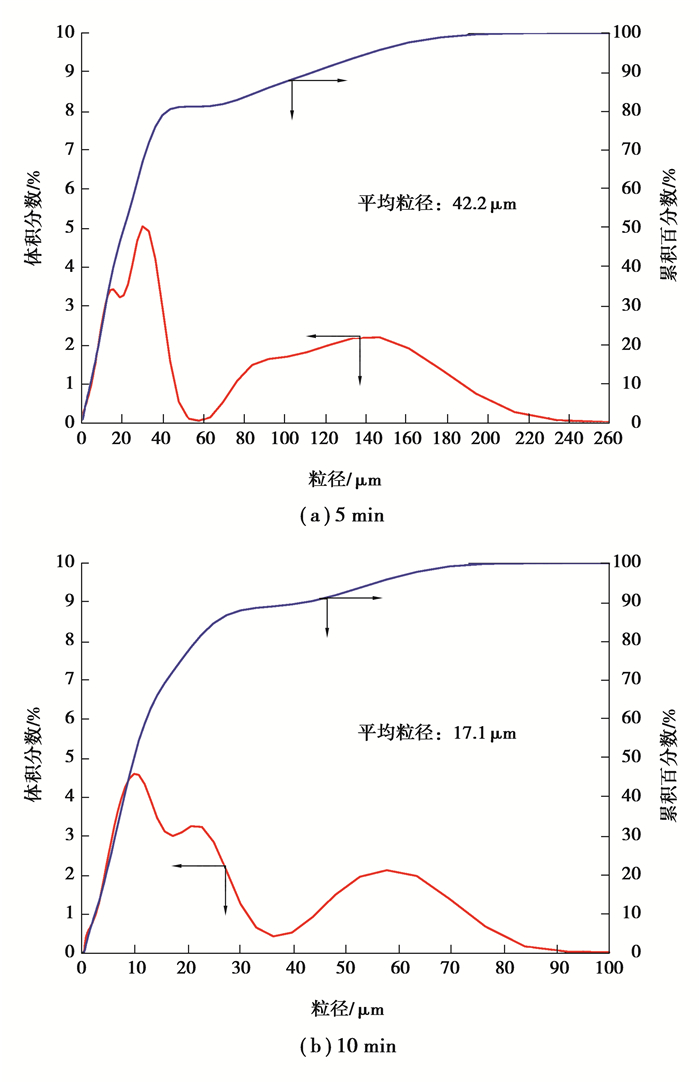

2.3 球磨时间对粒度分布的影响从攀西钛精矿原料表征结果看(图 3及表 2),部分脉石与钛铁矿主体矿物并未完全解离,需要进一步磨矿后才能实现单体解离和磁选提质。对流态化氧化焙烧所得的磁化矿进行了球磨实验,不同球磨时间矿物粒度分布曲线见图 7。

|

图 7 氧化焙烧矿球磨后的粒度分布 Figure 7 Particle size distribution of oxidized roasted ore with ball milling |

与原矿相比,经过球磨后矿物粒度明显减小,当球磨时间为5 min时,矿物平均粒度由原矿的106.5 μm下降至42.2 μm,继续延长球磨时间至10 min后,矿物平均粒度仅为17.1 μm。从粒度分布曲线上看,球磨后均出现了两个明显的粒度分布峰,推断是经过氧化后,矿物中存在部分硬度相对较大的颗粒。结合SEM表征结果,球磨后的矿物与脉石单体解离程度明显提高。

2.4 磨矿粒度对提质效果的影响结合上述粒度分析结果,以氧化焙烧矿及球磨不同时间的样品进行磁选实验,考察不同磨矿粒度对磁选提质效果的影响,结果见表 3。

| 表 3 钛精矿氧化球磨磁选精矿的化学组成(质量分数) % Table 3 Chemical compositions of concentrates from oxidized roasting-ball milling-magnetic separation of ilmenite |

氧化焙烧矿经过磨矿后,相同磁场强度下钛回收率有所下降,可能是氧化过程颗粒存在局部未反应或过氧化,球磨破碎后这部分小颗粒磁性弱,未能被磁场捕获进入精矿中。但经过球磨后,由于脉石与主体矿物发生了解离,所得提质钛精矿的脉石含量明显降低,其中CaO的质量分数可降低至0.3%以下。以650 ℃氧化90 min、球磨5 min的磁选精矿结果计算,钛回收率49.29%,与原矿相比的杂质去除率分别为:CaO 85.47%、MgO 76.11%、Al2O3 76.06%和SiO2 86.89%。

参照QIT入炉钛精矿二氧化钛/脉石的化学成分组成比值[11],所选的两个优化焙烧实验条件获得的焙烧矿经过磨矿磁选后,均满足生产UGS的原料要求。钛回收率通过进一步优化磁选工艺后有效提高,提质尾矿的典型成分以质量分数计为TiO2 46.50%、TFe 21.40%、MgO 6.38%、MnO 0.52%、CaO 1.45%、Al2O3 2.47%和SiO2 7.79 %,TiO2品位仍高于45%,可直接用于硫酸法钛白工艺或生产酸溶性钛渣,从而实现攀西钛精矿的综合利用。

3 结论1) 攀西钛精矿经流态化氧化可形成磁性的钛铁矿赤铁矿固溶体[xFeTiO3(1-x)Fe2O3],因存在不同程度铁离子外扩散,在低于800 ℃温度下,其磁性强弱不仅受氧化分数影响,而且与焙烧条件有关。

2) 在650~750 ℃的温度区间内,攀西钛精矿流态化氧化焙烧可获得较高磁性,650 ℃氧化90 min和725 ℃氧化30 min得到氧化焙烧矿在3 500 Gs下直接磁选精矿产率分别达到84%和85%,磁化效果最佳。

3) 氧化焙烧钛精矿经过球磨磁选后,可满足生产UGS用钛精矿原料指标,单级弱磁选钛回收率49.29%,通过进一步优化磁选工艺可实现攀西钛精矿提质利用。

| [1] |

Zhang W S, Zhu Z W, Cheng C Y. A literature review of titanium metallurgical processes[J]. Hydrometallurgy, 2011, 108(3/4): 177-188. |

| [2] |

余良晖. 2016-2017我国钛矿资源安全预警跟踪分析报告[J]. 中国金属通报, 2017(4): 28-30. YU Lianghui. Report on tracking and anaylizing the safety of titanium mineral resources in China in the years from 2016 to 2017[J]. China Metal Bulletin, 2017(4): 28-30. (in Chinese) |

| [3] |

马晨璐. 龙蟒佰利子公司拟投建20万吨/年氯化法钛白粉项目[J]. 中国钛业, 2018(1): 50. MA Chenlu. Lomon Billions planned a new titanium dioxide item[J]. China Titanium Industry, 2018(1): 50. (in Chinese) |

| [4] |

姚季. 钛白工业节能减排研究进展及新思路探讨[J]. 化工管理, 2017(23): 233. YAO Ji. Advances and new methods in the research of energy-saving and emission reduction in titanium industry[J]. Chemical Enterprise Management, 2017(23): 233. (in Chinese) DOI:10.3969/j.issn.1008-4800.2017.23.202 |

| [5] |

Ober J A. Mineral commodity summaries 2018[R]. Reston, VA: U. S. Geological Survey, 2018: 176-177.

|

| [6] |

叶恩东, 程晓哲, 缪辉俊, 等. 攀西钛精矿制备人造金红石研究[J]. 钢铁钒钛, 2015, 36(1): 7-15. YE Endong, CHENG Xiaozhe, MIAO Huijun, et al. Research on preparation of synthetic rutile with Panxi ilmenite[J]. Iron Steel Vanadium Titanium, 2015, 36(1): 7-15. (in Chinese) |

| [7] |

邓国珠, 黄北卫, 王雪飞. 制取人造金红石工艺技术的新进展[J]. 钢铁钒钛, 2004, 25(1): 44-50. DENG Guozhu, HUANG Beiwei, WANG Xuefei. Recent achievements in preparing technology of synthetic rutile[J]. Iron Steel Vanadium Titanium, 2004, 25(1): 44-50. (in Chinese) DOI:10.3969/j.issn.1004-7638.2004.01.009 |

| [8] |

Zhang J B, Zhu Q S, Xie Z H, et al. Morphological changes of Panzhihua ilmenite during oxidation treatment[J]. Metallurgical and Materials Transactions B, 2013, 44(4): 897-905. DOI:10.1007/s11663-013-9863-3 |

| [9] |

Zhu Q S, Zhang J B, Li H Z. Influence of phase and microstructure on the rate of hydrochloric acid leaching in pretreated Panzhihua ilmenite[J]. Particuology, 2014, 14: 83-90. DOI:10.1016/j.partic.2013.08.002 |

| [10] |

Borowiec K, Grau A E, Guéguin M, et al. Method to upgrade titania slag and resulting product: US5830420[P].1998-11-03.

|

| [11] |

Guéguin M, Cardarelli F. Chemistry and mineralogy of titania-rich slags. Part 1:hemo-ilmenite, sulphate, and upgraded titania slags[J]. Mineral Processing and Extractive Metallurgy Review, 2007, 28(1): 1-58. DOI:10.1080/08827500600564242 |

| [12] |

Zhang G Y, Lei C, Zhu Q S, et al. Influence of oxygen volume percent on the acid solubility of titanium slag during the oxidation roasting process[J]. Steel Research International, 2017, 88(11): 1700054. DOI:10.1002/srin.v88.11 |

| [13] |

Zhang G Y, Lei C, Zhu Q S, et al. Dependence of reduction behaviors on the molar ratio of Fe2TiO5 and MgTi2O5 in the pseudobrookite-karrooite[J]. Metallurgical and Materials Transactions B, 2017, 48(1): 302-307. DOI:10.1007/s11663-016-0822-7 |

| [14] |

Nagata T. Self-reversal of thermo-remanent magnetization of igneous rocks[J]. Nature, 1953, 172(4384): 850-852. DOI:10.1038/172850a0 |

| [15] |

唐德身, 邹贻薪. 原生钛铁矿氧化焙烧的磁性变化与磁选分离[J]. 矿产综合利用, 1985(2): 5-11. TANG Deshen, ZOU Yixin. Magnetism change of oxidizing roasted raw ilmenite ore and its magnetic separation[J]. Multipurpose Utilization of Mineral Resources, 1985(2): 5-11. (in Chinese) |

| [16] |

张溅波, 朱庆山. 钛铁矿氧化过程中的离子竞争扩散机制[J]. 钢铁钒钛, 2013, 34(3): 1-7, 18. ZHANG Jianbo, ZHU Qingshan. Competitive diffusion of ions during oxidation of ilmenite[J]. Iron Steel Vanadium Titanium, 2013, 34(3): 1-7, 18. (in Chinese) |

2019, Vol. 42

2019, Vol. 42