b. 北京科技大学 钢铁共性技术协同创新中心, 北京 100083

b. Collaborative Innovation Center of Steel Technology, University of Science and Technology Beijing, Beijing 100083, P. R. China

钛及钛合金具有密度小、比强度高、高温性能好和耐腐蚀等优点,广泛应用于航空航天、舰船工业等方面,各国对钛合金的研究非常重视[1-2]。钛合金无缝管的应用前景很广阔,例如:TC4合金无缝管材可用于服役条件苛刻的高温高压油井,大口径钛合金管可以作为镍基合金油管的补充和替代产品等等。钛合金无缝管通常采用的加工工艺是挤压、挤压机加工、挤压冷轧退火等工艺,也有采用穿孔、穿孔机加工或穿孔冷轧退火。由于钛合金材料高温变形过程温度范围窄、低温变形抗力高和加工硬化严重等原因,导致上述加工方法工序复杂、生产周期长、加工难度大、成品率低[3-4]。研究钛合金无缝管的低成本、高效率生产工艺具有很好的市场和应用前景。用热轧方式加工钛合金无缝管具有生产效率高、工序简单、能耗低、流程短等优点,有很强的经济效益,但是由于热加工过程钛合金热熔小温降快、轧制过程温度控制困难等原因导致加工难度大。钛钢摩擦副的摩擦系数高,有吸氧层的钛合金表面塑性差,导致表面质量难以控制。余伟等人[5]利用热穿轧的方式制备大口径TC4无缝管,为热连轧的研究提供了基础。

笔者利用有限元模拟软件对TC4合金无缝管热连轧过程中轧制力、轧制过程温度变化等因素进行分析,确定变形过程参数,根据轧制过程表面拉应力变化分析表面缺陷可能形成的位置[6-7],利用模拟结果进行现场试制,成功试制性能良好的TC4和TA1无缝管。热连轧方法制备钛合金无缝管不仅提高生产效率、降低成本,而且对钛合金无缝管的广泛应用起到推动作用。

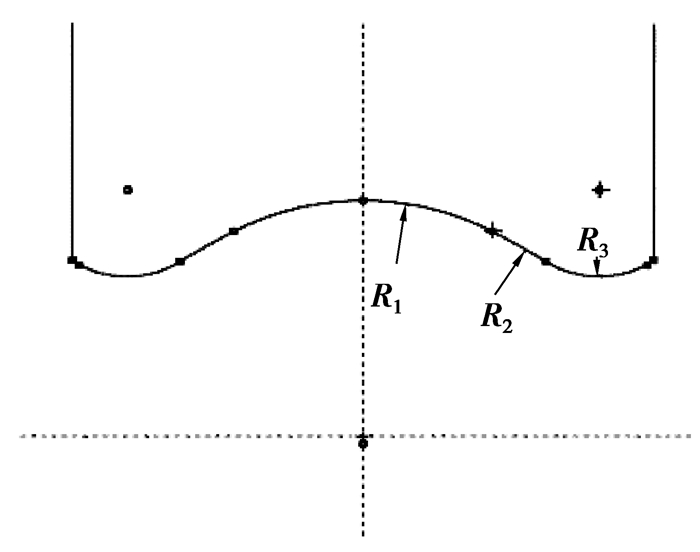

1 研究方法 1.1 ABAQUS模拟研究笔者使用ABAQUS模拟软件建立了穿孔后TC4毛管的热连轧模型,轧制设备为PQF(prime quality finishing)连轧机,模型如图 1所示。轧辊孔型由5段弧线组成,孔型具体尺寸以及孔型顶点与中心线的距离见图 2和表 1,轧辊直径为700 mm,采用ABAQUS软件对模型进行设计和装配。

|

图 1 有限元模型 Fig. 1 Finite element model |

|

图 2 孔型尺寸示意图 Fig. 2 Sketch of groove size |

| 表 1 孔型尺寸与孔型顶点与中心线的距离 Table 1 Groove size and the distance between the peak of groove and centerline of rolling |

管材和轧辊之间的换热系数为20 MW/(mm2·K),热对流和热辐射统一用等效换热系数表示,等效换热系数为0.17 MW/(mm2·K)[8];轧辊和轧件的摩擦系数为0.3,芯棒采用润滑措施,轧件和芯棒的摩擦系数取0.1[9-10];摩擦生热系数和塑性功生热分别为0.7和0.9[7]。

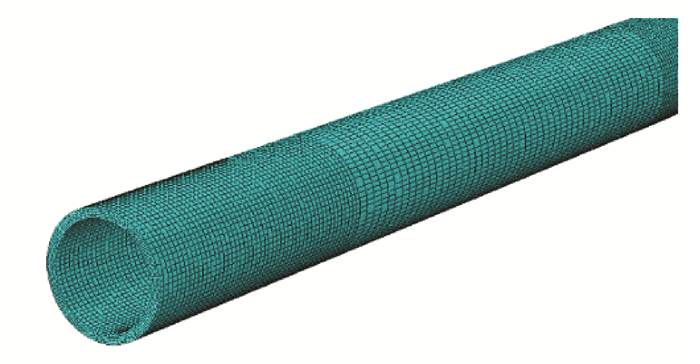

轧件的几何尺寸为外径ϕ204 mm,壁厚16 mm,长2 000 mm。为防止管材的头尾在模拟过程中出现网格过度变形导致计算过程意外停止,模拟中对管材头尾网格进行细化处理,如图 3。头尾部网格较中间网格尺寸小,网格类型为能够应用于热力耦合的C3D8RT单元。设定轧机芯棒为静止状态,直径为170 mm,轧件的变形为弹塑性变形,轧辊和芯棒采用刚体单元,忽略其在轧制过程中的变形。

|

图 3 轧制坯料网格以及头部网格大小示意图 Fig. 3 The gridding of tubular billet and its head |

TC4的材料属性如文献[8]所示。TC4的高温力学行为数据采用ABAQUS有限元软件的数据库数据。

TA1的模拟分析与TC4类似,其结果不再赘述。

1.2 工业试制根据上述模拟轧制过程参数现场试制TC4和TA1热连轧无缝管,采用PQF连轧机组轧制ϕ139.7 mm×7.72 mm的TC4和ϕ168 mm×10 mm的TA1无缝管,开轧温度分别为900 ℃和800 ℃,轧制速度为2.93 m/s。

2 结果与讨论 2.1 TC4开轧温度和轧制速度对于轧制力的影响开轧温度分别为800, 900, 950, 1 000 ℃,出口速度为2.03, 2.93, 3.53 m/s时,各道次轧制力如表 2所示。由于轧机最大轧制力的限制,开轧温度不得低于800 ℃。轧制温度从900 ℃升高到1 000 ℃时,轧制力变化较大,原因是该温度范围内TC4的变形抗力变化较大,TC4的相变点是998 ℃,当温度超过998 ℃时,组织从α+β相转变成β相,更容易实现塑性变形[11]。但是当温度超过相变点时,晶粒迅速长大,影响性能[12-13],因此轧制过程中轧件温度不宜超过相变点。

| 表 2 不同轧制条件下各个道次的轧制力 Table 2 The rolling force in a different rolling condition |

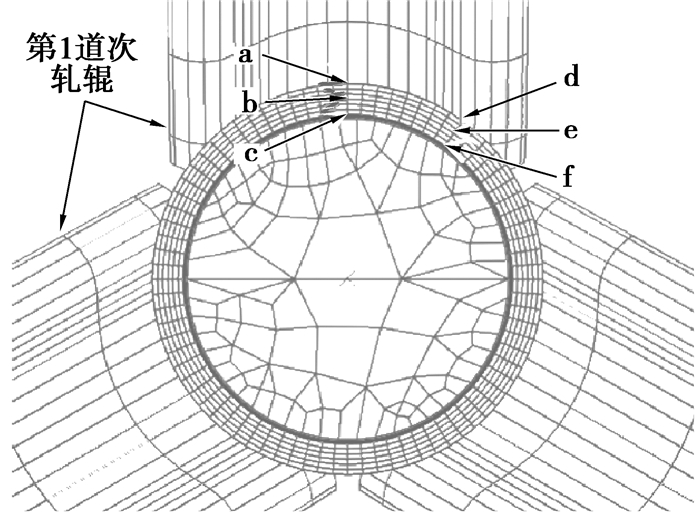

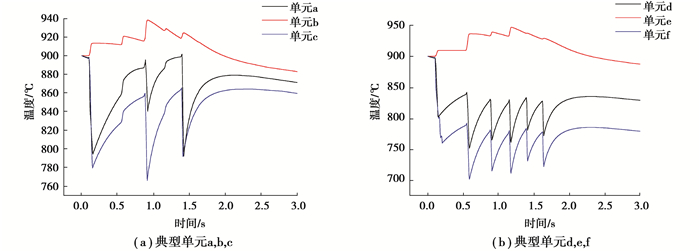

典型单元的选取如图 4所示。开轧温度为900 ℃时轧制过程中典型单元的温度变化如图 5所示。由于热导率较低且存在塑性功生热,轧制变形时b和e两个典型单元温度上升,道次间不发生变形时,在热传导和热辐射的作用下温度会逐渐下降。典型单元a, c, d, f每一次与轧辊接触,接触面的温度都出现下降,不与轧辊接触时,表面温度逐渐上升。根据模拟结果可知,开轧温度为900 ℃、轧制速度为2.93 m/s时,内外壁(a, c, d, f)和厚度中心处(b, e)的温差最高可以达到250 ℃,厚度中心处(b, e)的温度可以达到950 ℃,温度较开轧温度升高50 ℃。综合考虑轧机的最大轧制力、轧件的轧后性能、模拟轧制过程中分析的轧件单元的温度升高等因素,开轧温度为900~950 ℃比较合理。

|

图 4 典型单元示意图 Fig. 4 Map of typical elements |

|

图 5 不同轧制条件下典型单元的温度变化示意图 Fig. 5 Temperature variation of typical elements in a different rolling condition |

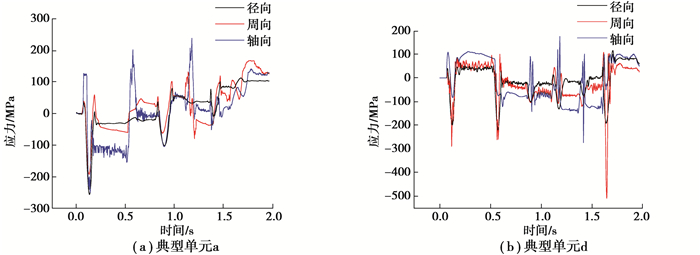

开轧温度为900 ℃、出口速度为2.93 m/s时的外表面单元在轧制过程中的应力变化如图 6所示。因为管材轧制过程中各部分变形的程度不相同,导致局部应力和应变分布不均。a单元的轴向在奇数道次的时候存在拉应力,其拉应力在第2, 4道次超过200 MPa,道次应变分别为0.85, 0.75。根据TC4吸氧层的高温塑性特征[14],第2, 4道次裂纹出现的可能性最大;而径向应力在变形区为压应力,不存在形成裂纹的倾向,d单元是每道次都会压缩的位置,第4道次该位置的轴向也存在拉应力达170 MPa,是压缩变形,开裂倾向较低。因此,在三辊PQF连轧机轧制变形过程中,第2, 4道次是TC4钛合金容易形成表面裂纹的位置。

|

图 6 轧制过程中表面单元的应力变化 Fig. 6 Stress variation of surface elements during the rolling process |

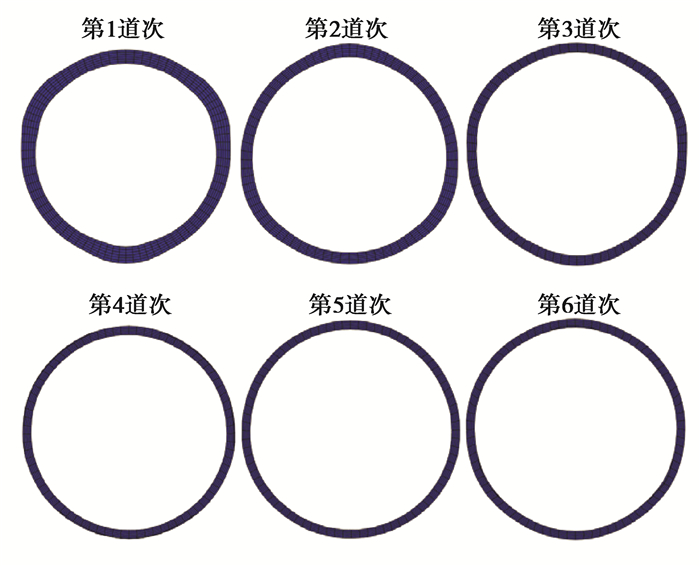

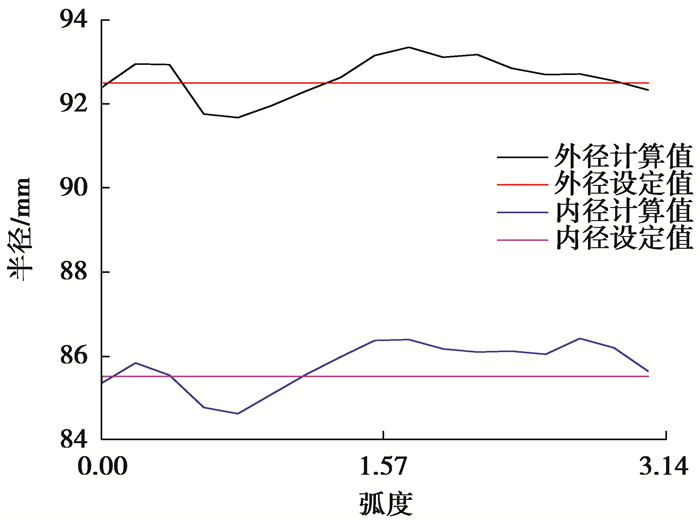

开轧温度900 ℃、轧制速度2.93 m/s时,模拟轧制不同道次轧后的截面形状如图 7所示,通过与轧制力结果对比分析可知,前4个道次变形量大,轧制力大,变形后截面形状不均匀,第5和第6道次轧后的截面形状近似圆形,变形量小,轧制力小于前4道次。分析轧制过程中管材截面形状变化,轧制过程中未出现金属过度填充的现象,压下量以及孔型设计符合要求。模拟的热连轧轧后荒管的尺寸如图 8所示,壁厚为7 mm±0.41 mm,圆度偏差为1.5 mm。

|

图 7 不同道次轧后的管材截面形状 Fig. 7 Cross-section shape after different pass |

|

图 8 模拟的热连轧轧后荒管的尺寸 Fig. 8 Cross-section size of semi-finished pipe after simulated hot strip rolling |

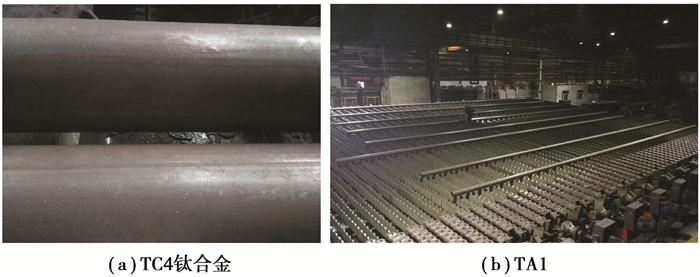

工业试制轧出TA1和TC4的荒管如图 9所示,工业试制的TA1无缝管外径和壁厚尺寸如表 3所示。经测量可知现场轧制的TA1和TC4无缝管外径偏差小于0.5%,外径均匀,壁厚偏差<10%,与模拟的荒管外径尺寸和壁厚偏差相符。

|

图 9 工业试制荒管示意图 Fig. 9 Fabrication production of the titanium seamless pipe |

| 表 3 工业试制的TA1无缝管外径和壁厚尺寸 Table 3 Outer diameter and thickness of the TA1 seamless pipe |

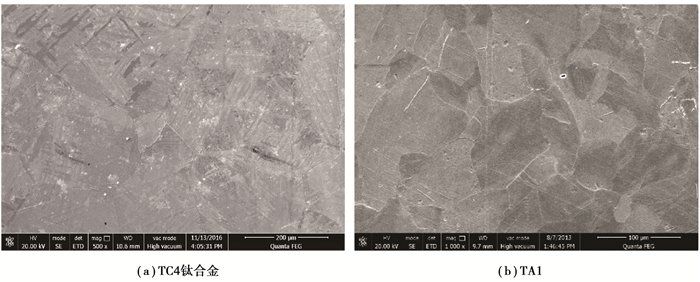

图 10分别为工业试制的TC4和TA1无缝管的纵向组织。TC4钛合金无缝管纵向组织为变形的板条组织,β晶粒直径为150 μm左右。TC4合金无缝管的力学性能如表 4所示,能达到普通热处理产品的性能指标[15]。TA1无缝管纵向组织都为等轴晶,晶粒直径为100 μm左右,组织均匀,利用热连轧方式生产的TA1无缝管的力学性能如表 4所示,与经过680 ℃以上温度热处理的产品的性能指标近似[16]。

|

图 10 轧后荒管组织 Fig. 10 Structure after rolling |

| 表 4 工业试制的TC4和TA1力学性能 Table 4 Mechanical properties of trial production of TC4 and TA1 |

1) 模拟分析表明开轧温度为900~950 ℃比较合理,无缝钢管的轧制孔型可以用来轧制高精度钛合金无缝管。开轧温度为900 ℃、轧制速度为2.93 m/s时的表面单元应力应变变化表明第2, 4道次存在产生表面缺陷的可能性。

2) 模拟轧制的TC4荒管厚度为7.00 mm±0.41 mm,圆度偏差为1.5 mm。利用模拟条件进行工业试制,热连轧的TC4和TA1无缝管的外径偏差小于0.5%,外径均匀,壁厚偏差<10%,与模拟结果吻合。

3) 流程短、能耗低的热连轧方式可以用于生产较高精度的TC4和TA1无缝管,且产品能够与普通热处理的性能一致,满足一定的应用需求。

| [1] |

Yang H, Li H, Zhang Z Y, et al. Advances and trends on tube bending forming technologies[J]. Chinese Journal of Aeronautics, 2012, 25(1): 1-12. DOI:10.1016/S1000-9361(11)60356-7 |

| [2] |

Bella P, Buček P, Ridzoň M, et al. Influence of die geometry on drawing force in cold drawing of steel tubes using numerical simulation[J]. Key Engineering Materials, 2016, 716: 708-712. DOI:10.4028/www.scientific.net/KEM.716 |

| [3] |

朱康平, 杨亚社, 席锦会, 等. Q值及变形量对中强钛合金冷轧管材表面质量的影响[J]. 钛工业进展, 2012, 29(4): 31-34. ZHU Kangping, YANG Yashe, XI Jinhui, et al. Effects of Q value and deformation on surface quality of moderate- strength cold- rolled titanium alloy tubes[J]. Titanium Industry Progress, 2012, 29(4): 31-34. (in Chinese) DOI:10.3969/j.issn.1009-9964.2012.04.009 |

| [4] |

罗皎, 李淼泉, 李宏, 等. TC4钛合金高温变形行为及其流动应力模型[J]. 中国有色金属学报, 2008, 18(8): 1395-1401. LUO Jiao, LI Miaoquan, LI Hong, et al. High temperature deformation behavior of TC4 titanium alloy and its flows stress model[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(8): 1395-1401. (in Chinese) DOI:10.3321/j.issn:1004-0609.2008.08.005 |

| [5] |

余伟, 董恩涛, 蔡庆伍, 等. 热穿轧工艺制备大口径TC4钛合金无缝管[J]. 钛工业进展, 2016, 33(4): 36-39. YU Wei, DONG Entao, CAI Qingwu, et al. Study on hot piercing and rolling of TC4 titanium alloy seamless tube with large diameter[J]. Titanium Industry Progress, 2016, 33(4): 36-39. (in Chinese) |

| [6] |

Wang X, Ye J, Ma X, et al. Finite element simulation analysis of multi-stands three-roller cold rolling process for double metal composite seamless steel tube[J]. Applied Mechanics and Materials, 2013, 470: 197-204. DOI:10.4028/www.scientific.net/AMM.470 |

| [7] |

Yoshida M. 3D FEM simulation of rolling load working on piercer plug in Mannesmann piercing process[J]. AIP Conference Proceedings, 2010, 1252(1): 1333-1338. |

| [8] |

Shi J X, Yu W, Dong E T, et al. Finite element simulation for hot continuous-rolled TC4 alloy seamless pipe[C]//Chinese Materials Conference CMC 2017: Advances in Materials Processing. Singapore: Springer, 2018: 705-716.

|

| [9] |

Takahashi K, Inoue T, Uchida S. Characteristics of hot friction in commercially pure titanium[J]. Nippon Steel Technical Report, 2002(85): 41-46. |

| [10] |

Wang H D, Xu B S, Liu J J. Micro and nano sulfide solid lubrication[M]. Beijing: Science Press, 2011.

|

| [11] |

Liu J, Zeng W, Zhu Y, et al. Hot deformation behavior and flow stress prediction of TC4-DT alloy in single-phase region and dual-phase regions[J]. Journal of Materials Engineering and Performance, 2015, 24(5): 2140-2150. DOI:10.1007/s11665-015-1456-7 |

| [12] |

Wang T, Guo H Z, Tan L J, et al. Beta grain growth behaviour of TG6 and Ti17 titanium alloys[J]. Materials Science and Engineering:A, 2011, 528(21): 6375-6380. DOI:10.1016/j.msea.2011.05.042 |

| [13] |

Semiatin S, Fagin P, Glavicic M, et al. Influence on texture on beta grain growth during continuous annealing of Ti-6Al-4V[J]. Materials Science and Engineering:A, 2001, 299(1/2): 225-234. |

| [14] |

Dong E T, Yu W, Cai Q W. Alpha-case kinetics and high temperature plasticity of Ti-6Al-4V alloy oxidized in different phase regions[J]. Procedia Engineering, 2017, 207: 2149-2154. DOI:10.1016/j.proeng.2017.10.973 |

| [15] |

李婷, 杜宇, 赵亮, 等. 热处理制度对TC4-DT钛合金组织与性能的影响[J]. 钛工业进展, 2017, 34(4): 22-25. LI Ting, DU Yu, ZHAO Liang, et al. Effect of heat treatment processes on microstructure and properties of TC4-DT titanium alloy[J]. Titanium Industry Progress, 2017, 34(4): 22-25. (in Chinese) |

| [16] |

王瑞琴, 黄先明, 付文杰, 等. TA1钛板材的组织和性能改进[J]. 金属热处理, 2014, 39(8): 88-91, 92. WANG Ruiqin, HUANG Xianming, FU Wenjie, et al. Improvement of microstructure and properties of TA1 titanium sheet[J]. Heat Treatment of Metals, 2014, 39(8): 88-91, 92. (in Chinese) |

2019, Vol. 42

2019, Vol. 42