2. 昆明理工大学 非常规冶金教育部重点实验室, 昆明 650500;

3. 攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室, 四川 攀枝花 617000

2. Key Laboratory of Unconventional Metallurgy, Ministry of Education, Kunming University of Science and Technology, Kunming 650093, P. R. China;

3. State Key Laboratory of Comprehensive Utilization of Vanadium and Titanium Resources, Pangang Group Research Institute Co. Ltd., Panzhihua 617000, Sichuan, P. R. China

近年来,我国逐渐成为钛白粉生产的第一大国[1]。颜料级钛白粉产品主要分为金红石型(85%~91%)和锐钛矿型(10%~15%)两种,其中金红石型产品因为具有致密的结构、较小的光学活性、较强的遮盖力,通常在涂料、橡胶、塑料、油墨和装饰纸涂层等领域有广泛的应用,而锐钛矿型产品则多用于化学纤维消光和造纸产业中[2-4]。

钛白粉的工业生产主要有两种工艺:氯化法和硫酸法。在氯化法生产钛白粉的工艺过程中,由于生产钛白粉的主要原料酸溶性钛渣在生产过程中的等待阶段会吸收空气中的水分,吸收的水分进入氯化法生产钛白粉的工艺中同氯气发生化学反应产生腐蚀性气体氯化氢,对相关生产设备产生不利的影响[5-6]。因此在实际生产过程中,需要将含水率在1.0%~3.0%的酸溶性钛渣经过干燥后,使含水率保持在0.3%~0.5%以满足生产要求,但是要将物料中的含水率从1.0%~3.0%降低并控制在0.3%~0.5%这一范围内,需要消耗大量能源。例如,年处理量为10 000 m3的蒸汽干燥系统,需要配备4 t/h锅炉1台,这个车间每小时释放的有害物质包含:烟尘约40 kg、CO2约1 900 m3、SO2约45 m3,还有少量的NO2,这些物质是造成大气温室效应、酸雨和臭氧破坏的主要因素[7-9]。提高干燥过程的能量利用效率,对促进工业企业的产业升级、发展方式的转变以及保护生态环境具有重要意义[10-14]。

笔者通过研究酸溶性钛渣干燥过程中温度、样品质量和初始含水量对物料干燥特性的影响,掌握加热过程中酸溶性钛渣干燥动力学参数的变化规律,从而获得干燥酸溶性钛渣的水分扩散动力学特性,获得常规干燥酸溶性钛渣过程中的传热规律与传质机理,进一步优化常规干燥酸溶性钛渣的生产工艺,进而获得一种能耗低和环境友好的干燥方法。

1 实验原料与方法 1.1 原料实验所用原料为云南昆明某厂生产的酸溶性钛渣,该钛渣是经过钛铁矿还原熔炼后将渣铁进行分离得到。

按照YS/T 514.1—2009的标准来分析酸溶性钛渣的化学成分,结果如表 1所示,表中TFe为总铁含量。

| 表 1 酸溶性钛渣的化学成分(以质量分数计) Table 1 Chemical composition of the sulfate titanium slag |

酸溶性钛渣的粒径组成分布通过筛分的方法测得,结果如表 2所示。测试结果表明,酸溶性钛渣粒度分布均匀,平均粒径为358.5 μm。

| 表 2 酸溶性钛渣的粒度组成 Table 2 Particle size distribution of the sulfate titanium slag |

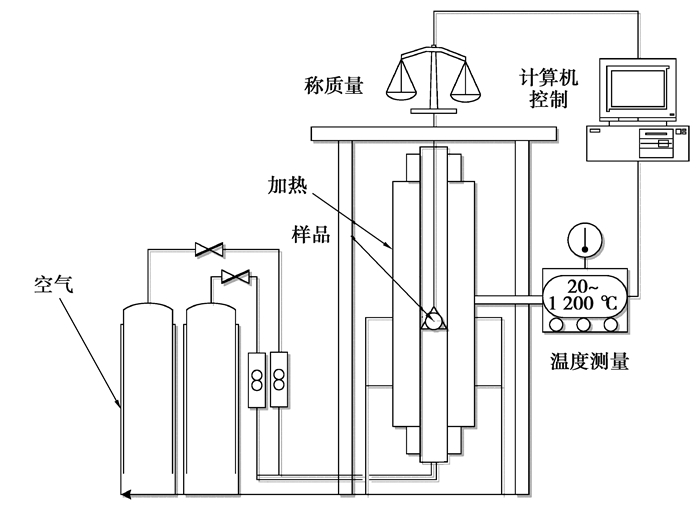

本次研究中所用的常规干燥实验系统组成如图 1所示,该系统由样品承载装置、样品加热系统、样品质量测量系统、温度控制系统和计算机控制系统等部分组成。通过电阻丝将空气加热,热空气经热风口以1 m/s速率进入测试腔体,使腔体内的温度升高,对原料进行干燥。在干燥酸溶性钛渣的实验中,通过控制不同的空气温度来研究不同质量和不同初始含水量酸溶性钛渣的干燥特性。

|

图 1 常规干燥实验系统示意图 Fig. 1 The schematic of the conventional drying testing system |

将称量好的试样(30,50,70 g)放入常规干燥实验系统的样品承载装置,分析影响因素对酸溶性钛渣干燥过程的影响规律,从而进行酸溶性钛渣的干燥特性研究。

水分含量(用X表示)在本次实验中是酸溶性钛渣中残留水的质量比,即含水率,用公式(1)来描述,每次进行3组实验,然后取平均值计算得到[3]。

| $ X=\frac{M_{t}-M_{\mathrm{e}}}{M_{0}-M_{\mathrm{e}}} \approx \frac{M_{t}}{M_{0}}, $ | (1) |

式中:M0为样品中的初始含水量,Mt为干燥过程中物料在t时刻的含水量,Me为干燥平衡后物料中的含水量。Me与Mt和M0相比数值非常小,因此为了简化计算,将Me假定为零[3]。干燥速率Rd为单位时间内的水分含量变化,其表达式如下:

| $ R_{\mathrm{d}}=\frac{\mathrm{d} X}{\mathrm{d} t}。$ | (2) |

酸溶性钛渣的干燥过程会发生热量与质量的变化,使用热重/差热扫描联用仪(STA449F3, NETZSCH, 德国)对原料进行差热差重(TG-DSC)分析。将10 g酸溶性钛渣置于样品盘内,在不通保护气体的实验条件下进行测试。设定温度区间为0~950 ℃,升温速率为15 ℃/min,酸溶性钛渣在升温过程中质量和热量的数据结果由自动记录仪记录。

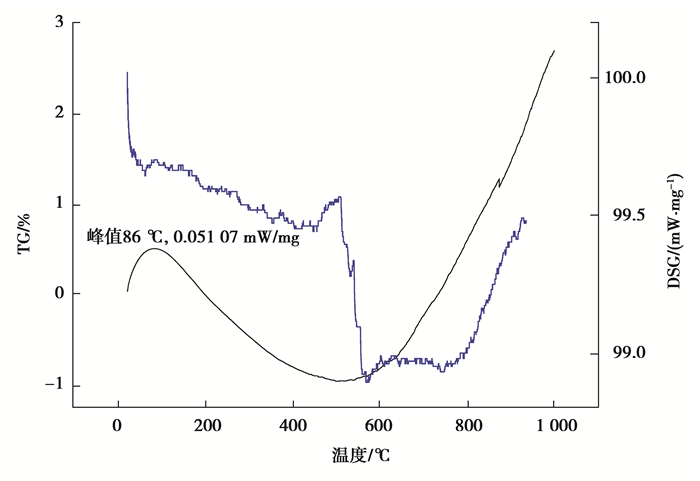

2 酸溶性钛渣的干燥特性 2.1 TG-DSC分析酸溶性钛渣的TG-DSC实验结果如图 2所示。

|

图 2 酸溶性钛渣的TG-DSC曲线 Fig. 2 TG-DSC curves of sulfate titanium slag |

从图 2中可以得出,在80~100 ℃的区间内DSC曲线上有一个明显的吸热峰,对应的TG曲线上有质量减少,这是由于在此期间内,酸溶性钛渣发生了脱水过程。在100~400 ℃的区间内,DSC曲线上没有出现明显的吸热峰,由此说明酸溶性钛渣内可能不存在结晶水。因此,酸溶性钛渣的干燥过程,主要是在低温阶段除去原料中的吸附水和结合水。

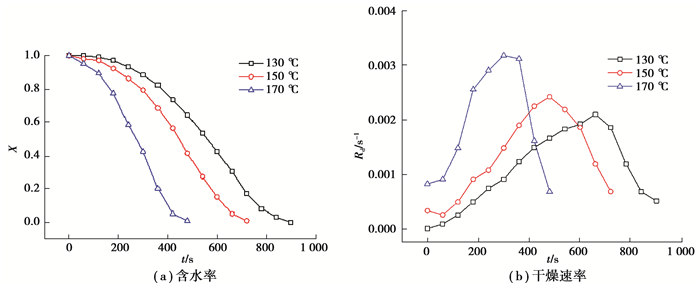

2.2 温度的影响为了研究不同加热温度对样品干燥特性的影响规律,称取酸溶性钛渣质量为50 g、含水量为2%的样品在130,150,170 ℃的温度条件下进行干燥实验。图 3分别显示了不同温度条件下样品的水分含量和干燥速率随时间的变化规律。

|

图 3 不同温度下酸溶性钛渣含水率及干燥速率随时间的变化规律 Fig. 3 Variation of the sulfate titanium slag moisture content (a) and drying rate (b) with time under conventional drying |

从图 3(a)中看出,在170 ℃下常规干燥含水量为2%的酸溶性钛渣,干燥时间为480 s时含水率为1.02%,脱水率为98.98%。从图 3(b)中看出,随着加热时间增加,酸溶性钛渣的干燥速率先快速增加至最高点,然后降低。在170 ℃下常规干燥300 s达到最大干燥速率为0.00 318 s-1。从图 3可以得出在不同温度下,样品的水分含量随着时间的增加而降低,干燥速率随干燥温度的增加而增加,这是因为样品在较高的温度下能与热空气产生更大的传热温差,在单位时间里,物料与热风交换的热量就越多,这些热能进而促进物料内部的传质过程。

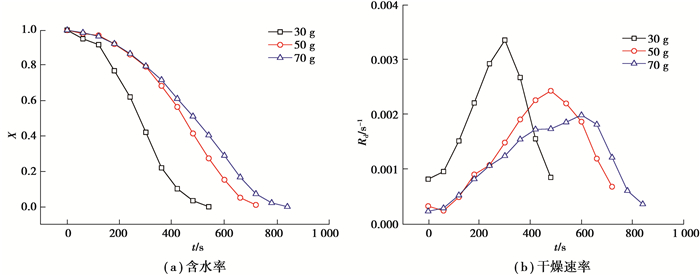

2.3 样品质量的影响样品质量是影响干燥过程的一个不可或缺的因素。为了研究不同质量的样品对酸溶性钛渣干燥性能的影响,对质量分别为30, 50, 70 g,含水量为2%的酸溶性钛渣在干燥温度为150 ℃的条件下进行干燥实验,实验结果如图 4所示。

|

图 4 干燥不同质量的酸溶性钛渣的含水率及干燥速率随时间的变化规律 Fig. 4 Variation of the moisture content (a) and drying rate (b) of sulfate titanium slag with time at different sample mass under conventional drying |

如图 4(a)所示,50 g含水量为2%的酸溶性钛渣干燥480 s后含水率为3.40%,脱水率为96.60%。如图 4(b)所示,随着加热时间的增加,酸溶性钛渣的干燥速率先快速增加至最高点,然后降低。30 g的样品干燥300 s后达到最大干燥速率0.003 34 s-1;70 g的样品干燥600 s达到最大干燥速率0.001 98 s-1。干燥速率随样品质量增加有所降低,这是由于常规干燥中干燥的速率是不变的,但随着样品质量的增加,样品内外的热量传送难度会有所增大,从而使最大干燥速率减少。

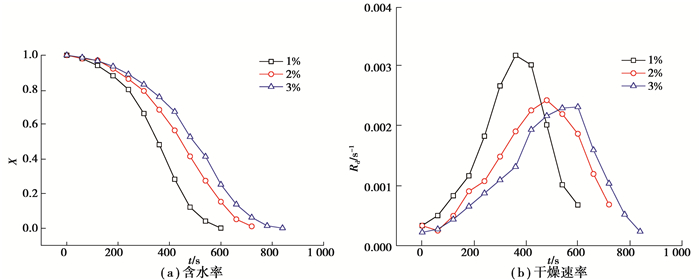

2.4 初始含水量的影响为了研究不同初始含水量的酸溶性钛渣的干燥性能,在150 ℃下,对质量为50 g,初始含水量分别为1%、2%和3%的酸溶性钛渣进行干燥实验,样品的含水率和干燥速率随时间变化的实验结果如图 5所示。

|

图 5 不同初始含水量的酸溶性钛渣的含水率及干燥速率随时间的变化规律 Fig. 5 Variation of the moisture content (a) and drying rate (b) of the sulfate titanium slag with time at different initial moisture content under conventional drying |

在150 ℃下干燥含水量1%的50 g酸溶性钛渣540 s后,含水率为4.039%,脱水率为95.96%。随着加热时间增加,酸溶性钛渣的干燥速率先快速增加至最高点,然后降低。初始含水量为1%的样品干燥360 s后达到最大干燥速率0.003 17 s-1。初始含水量为3%的样品干燥600 s后达到最大干燥速率0.002 31 s-1,表明初始含水量越低,达到最大干燥速率的时间越短,而随着样品初始含水量增加,最大干燥速率减小。

3 结论笔者研究了干燥温度(130,150,170 ℃)、样品质量(30,50,70 g)和初始含水量(1%、2%、3%)对酸溶性钛渣干燥特性的影响规律。DSC测试结果表明在80~100 ℃区间内完成了酸溶性钛渣的脱水过程。在170 ℃下含水量为2%的50 g酸溶性钛渣干燥480 s脱水率为98.98%。相同温度下干燥相同含水量的30 g样品300 s达到最大干燥速率0.003 34 s-1。150 ℃下干燥初始含水量3%的70 g样品,干燥时间600 s时达到最大干燥速率0.002 31 s-1。提高干燥温度能使最大干燥速率增加从而提高干燥效率; 初始含水率越低,达到最大干燥速率的时间越短。

| [1] |

He A, Chen G, Chen J, et al. A novel method of synthesis and investigation on transformation of synthetic rutile powders from Panzhihua sulphate titanium slag using microwave heating[J]. Powder Technology, 2018, 323: 115-119. DOI:10.1016/j.powtec.2017.10.020 |

| [2] |

Carp O. Photoinduced reactivity of titanium dioxide[J]. Progress in Solid State Chemistry, 2004, 32(1/2): 33-177. |

| [3] |

Chen G, Chen J, Song Z K, et al. A new highly efficient method for the synthesis of rutile TiO2[J]. Journal of Alloys and Compounds, 2014, 585: 75-77. DOI:10.1016/j.jallcom.2013.09.056 |

| [4] |

扈玫珑, 白晨光, 徐盛明, 等. 微波辅助条件下单分散球形TiO2的制备[J]. 重庆大学学报, 2011, 34(5): 53-58. HU Meilong, BAI Chenguang, XU Shengming, et al. Microwave assisted preparation of spherical monodispersed TiO2[J]. Journal of Chongqing University, 2011, 34(5): 53-58. (in Chinese) |

| [5] |

冯康露, 陈晋, 陈菓, 等. 干燥方式对酸溶性钛渣干燥特性影响规律[J]. 矿冶, 2017, 26(5): 41-44. FENG Kanglu, CHEN Jin, CHEN Guo, et al. Effect of different drying methods on drying characteristics of sulfate titanium slag[J]. Mining & Metallurgy, 2017, 26(5): 41-44. (in Chinese) DOI:10.3969/j.issn.1005-7854.2017.05.009 |

| [6] |

刘松利, 朱奎松, 向俊一, 等. 钛渣流态化氯化流动特性的数值模拟[J]. 重庆大学学报, 2015, 38(5): 157-163. LIU Songli, ZHU Kuisong, XIANG Junyi, et al. Numerical simulation for flow characterisitcs in titanium slag fluidization[J]. Journal of Chongqing University, 2015, 38(5): 157-163. (in Chinese) |

| [7] |

郑孝英, 陈沪飞, 廖雪峰, 等. 钛渣在微波场中的升温特性和吸波特性研究[J]. 矿冶, 2018, 27(5): 47-51. ZHENG Xiaoying, CHEN Hufei, LIAO Xuefeng, et al. Investigation on microwave-absorbing characteristic and rise temperature properties of titanium slag[J]. Mining and Metallurgy, 2018, 27(5): 47-51. (in Chinese) DOI:10.3969/j.issn.1005-7854.2018.05.011 |

| [8] |

Guo Y F, Liu S S, Jiang T, et al. A process for producing synthetic rutile from Panzhihua titanium slag[J]. Hydrometallurgy, 2014, 147/148: 134-141. DOI:10.1016/j.hydromet.2014.05.009 |

| [9] |

廖雪峰, 刘钱钱, 陈晋, 等. 微波加热在干燥过程中的研究现状[J]. 矿产综合利用, 2016(4): 1-5. LIAO Xuefeng, LIU Qianqian, CHEN Jin, et al. Research status of microwave heating in drying[J]. Multipurpose Utilization of Mineral Resources, 2016(4): 1-5. (in Chinese) DOI:10.3969/j.issn.1000-6532.2016.04.001 |

| [10] |

马洪业, 刘晨辉, 张利波, 等. 微波对褐煤提质干燥技术的研究现状及展望[J]. 昆明理工大学学报(自然科学版), 2017, 42(4): 53-57. MA Hongye, LIU Chenhui, ZHANG Libo, et al. Research progress and prospect of microwave drying technology of lignite upgrading[J]. Journal of Kunming University of Science and Technology(Natural Science Edition), 2017, 42(4): 53-57. (in Chinese) |

| [11] |

余莉, 明晓, 蒋彦龙, 等. 微波对流联合干燥特性的数值模拟[J]. 重庆大学学报(自然科学版), 2005, 28(1): 135-139. YU Li, MING Xiao, JIANG Yanlong, et al. Numerical simulation on drying characteristics of a combined microwave-convection process[J]. Journal of Chongqing University(Natural Science Edition), 2005, 28(1): 135-139. (in Chinese) |

| [12] |

Wang D, Chu J L, Liu Y H, et al. Novel process for titanium dioxide production from titanium slag:NaOH-KOH binary molten salt roasting and water leaching[J]. Industrial & Engineering Chemistry Research, 2013, 52(45): 15756-15762. |

| [13] |

Chen G, Peng J H, Chen J. Optimizing conditions for wet grinding of synthetic rutile using response surface methodology[J]. Mining, Metallurgy & Exploration, 2011, 28(1): 44-48. |

| [14] |

Middlemas S, Fang Z Z, Fan P. A new method for production of titanium dioxide pigment[J]. Hydrometallurgy, 2013, 131/132: 107-113. DOI:10.1016/j.hydromet.2012.11.002 |

2019, Vol. 42

2019, Vol. 42