2. 河南省瓦斯地质与瓦斯治理重点实验室——省部共建国家重点实验室培育基地, 河南 焦作 454000

2. Provincial Key Laboratory of Gas Geology and Gas Control, Jiaozuo 454000, Henan, P. R. China

目前中国仍以煤炭作为主要能源,煤炭采掘过程中瓦斯爆炸事故频发,巷道分岔处所受破坏尤为严重,造成大量财产损失的同时严重威胁井下作业人员的生命安全[1-2]。国内外学者已经对分岔巷道瓦斯爆炸进行了大量的理论分析与实验研究[3-11]。贾智伟等[3-4]和赵丹等[5]建立了瓦斯爆炸试验管道系统,分析单向分叉管道内瓦斯爆炸冲击波传播规律;翟成等[6]设计了T型分岔管道,探讨了管道封闭端与分岔处对火焰传播速度的影响;Imran等[7]和张巨峰等[8]进行了小型尺寸管道瓦斯爆炸实验,探讨管道长度、壁面粗糙度、点火位置等因素对火焰传播的影响;Xiao等[9-10]和Jia等[11]通过高速摄像及数值模拟分析管道内瓦斯爆炸的火焰形态以及火焰前锋压力流场的变化规律。

多数学者仅针对小尺寸直管或简单弯管内瓦斯爆炸火焰形态、传播速度以及爆炸超压来模拟和分析井下巷道瓦斯爆炸火焰的传播情况。由于分岔巷道常见于井下,瓦斯爆炸火焰会产生高温、高压和湍流漩涡,只考虑火焰冲击波或传播速度的变化对于研究分岔巷道内瓦斯爆炸火焰传播规律是远远不够的。因此,利用自制45°分岔角方形分岔管道,由支管端点火,开展双向分岔管道瓦斯爆炸火焰传播实验研究,同时获取管道不同截面处火焰超压、温度、光信号和离子电流的参数变化,结合数值模拟结果探讨分岔管道内瓦斯爆炸火焰各参量的传播规律,以期对煤矿井下分岔巷道阻隔爆措施的采取及瓦斯爆炸事故的预防提供有益参考。

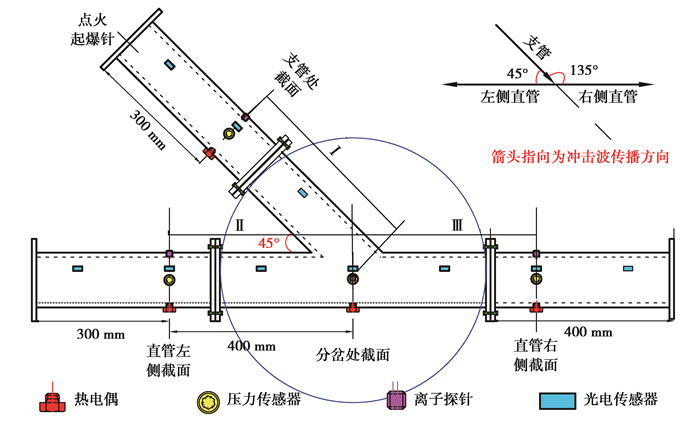

1 实验系统装置及建模 1.1 分岔管道及实验装置实验管道由3个方形直管和1个45°三通方形分岔管组成,材质为透明有机玻璃,管道断面80 mm×80 mm,厚15 mm。管道分岔端与水平端夹角为45°,以三通分岔管水平端中心为圆心,3个端口内接于半径300 mm的圆,45°分岔管道实验装置示意图,如图 1所示。

|

图 1 45°分岔管道实验装置示意图 Fig. 1 Schematic diagram of a 45° bifurcation pipeline experimental device |

其中,直管与三通分岔管道端口通过加有硅胶垫圈的方形法兰连接,在分岔支管端口进行点火。实验管道侧面均匀分布10组光电信号以及4组温度、速度、压力测点,将4组温度、速度及压力测点所在位置分别定义为左侧直管截面、右侧直管截面、分岔支管截面和分岔处截面。沿冲击波传播方向,分岔支管与左侧直管成45°锐角,与右侧直管成135°钝角。

1.2 测量系统及设备瓦斯爆炸火焰温度使用线径0.011 mm的K型铁氟龙极细热电偶进行测量;爆炸超压通过CY-YD-205压电式压力传感器测量,经YE5853电荷放大器转换后输出;火焰光电信号由Risym光敏二极管进行测量;离子电流强度由双BNC接头线缆自制的离子探针进行测量,实验管道左侧直管、右侧直管、分岔支管及分岔处截面处4个自制离子电流测试装置电阻分别为1.009,1.005,1.010,1.006 MΩ;火焰各参量信号数据使用有32个通道和多种输入单元的HIOKI 8826存储记录仪进行采集与储存;利用数码摄像机记录分岔管道瓦斯爆炸全过程;使用检测灵敏度高、响应快的GJGX100(M)本安型激光甲烷传感器实时监测管道内甲烷气体的浓度变化。

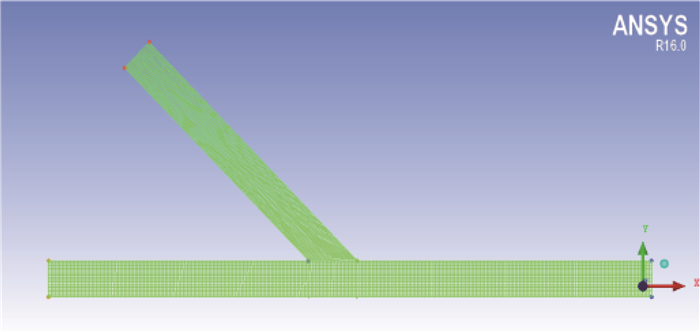

1.3 数值模拟建模及边界设置Fluent软件通过求解描述每种组成物质的对流扩散和反应源来模拟气体燃烧或爆炸过程。如图 2所示,建立充入甲烷气体体积分数为9.5%的瓦斯气体、分岔角度45°、网格采用5 mm进行划分的二维分岔管道模型,进行瓦斯爆炸火焰传播的数值模拟研究。

|

图 2 45°分岔管道模型 Fig. 2 45° bifurcation pipeline model |

分岔支管端口进行高温点火,初始气压1.01×105 kPa,初始温度300 K,各组分初始质量分数为:ω(CH4)=0.053,ω(O2)=0.230,ω(CO2)=0.003,ω(H2O)=0.003。设置瓦斯爆炸传播为绝热条件下理想气体的受热膨胀过程,采用k-ε湍流模型,不考虑热交换以及流固耦合作用,管道边界处理为刚性壁面,根据涡耗散模型计算化学反应速率[11]。为了便于分析,选取所建模型中坐标分别为(700,40),(300,40),(1 100,40)和(241,502)的4个监测点对瓦斯爆炸过程的超压、密度、温度、气流速度等参数变化进行监测。

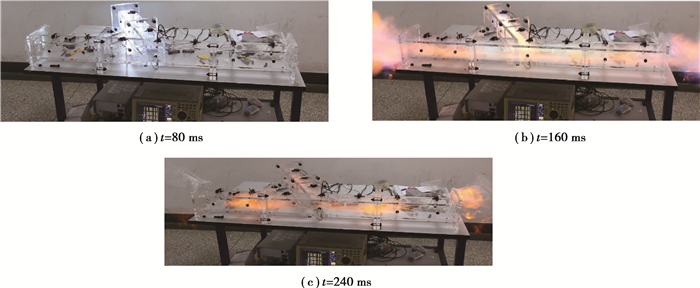

2 分岔管道内瓦斯爆炸火焰传播实验及模拟实验利用数码摄像机获取45°分岔管道瓦斯爆炸传播火焰形态动态变化过程,其中,实验进行点火和爆炸火焰的传播过程见图 3。

|

图 3 分岔管道实际瓦斯爆炸火焰传播实验图 Fig. 3 Experimental diagram of actual gas explosion flame propagation in the bifurcation pipeline |

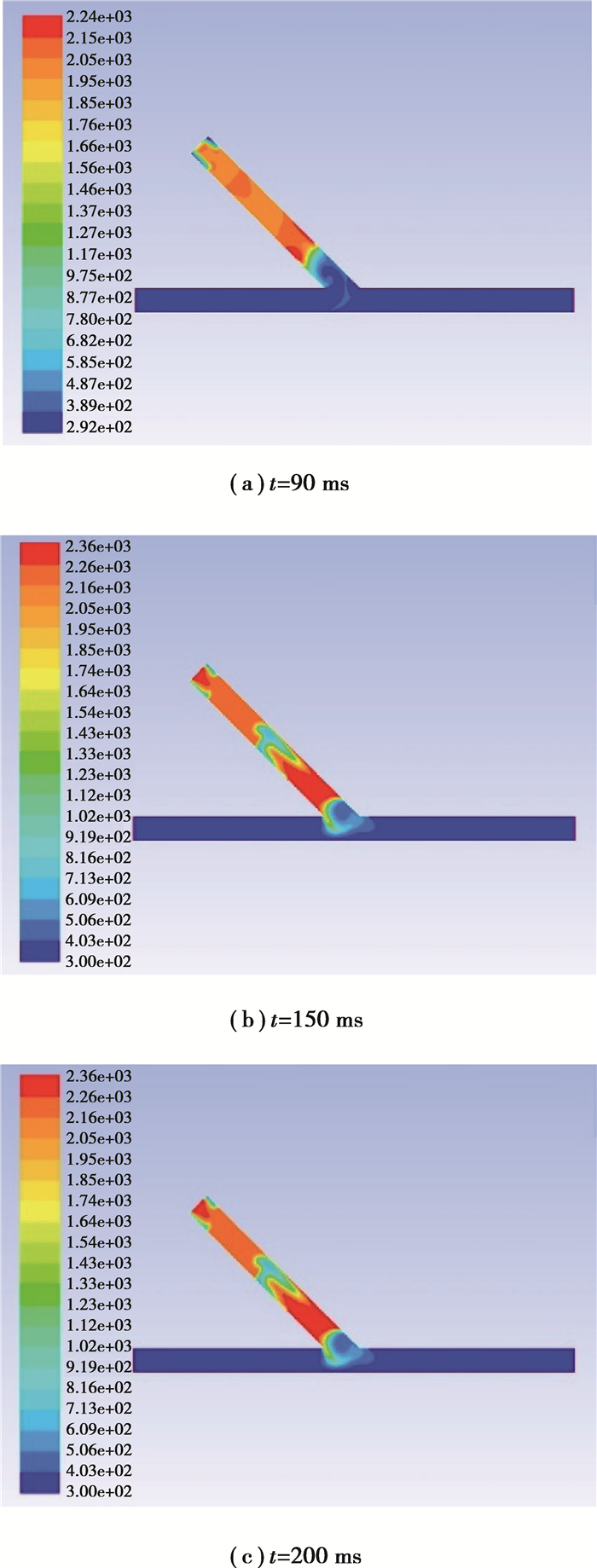

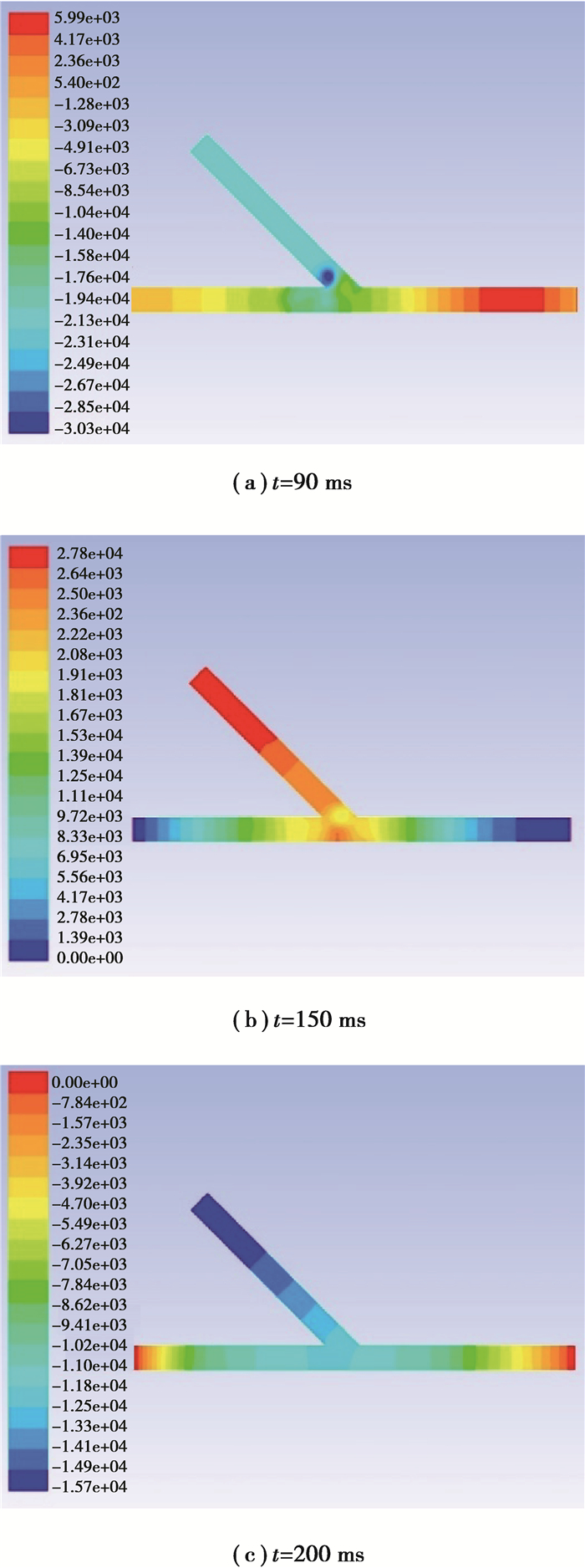

Fluent软件模拟45°分岔管道内瓦斯爆炸火焰传播至某一时刻的温度和爆炸超压分布情况如图 4、5所示。

|

图 4 分岔管道瓦斯爆炸火焰温度场分布 Fig. 4 Distribution of temperature field of gas explosion flame in bifurcation pipeline |

|

图 5 分岔管道瓦斯爆炸火焰冲击波压力分布 Fig. 5 Pressure distribution of flame shock wave in gas explosion of bifurcation pipeline |

由图 4和图 5可知,瓦斯爆炸火焰由点火处沿分岔管道向前传播,甲烷-空气预混气体被点燃后热量不断释放,周围混合气体温度迅速升高;压力以冲击波形式存在向前传播,冲击波在管道端口及分岔处反射作用显著,压力叠加产生高压。火焰在支管管壁与管道分岔处湍流化明显,在冲击波与火焰燃烧相互作用的正反馈机制下,火焰阵面向管道末端整体加速传播,随爆炸区域的扩大,火焰沿管壁拉长并持续到达左、右两侧直管终端,最终充满整个管道;冲击波受气体膨胀、管道热传导、管口热耗散等因素影响在管道内不断衰减,在支管及左、右两侧直管管道内经多次反射后逐渐发展为平面波[12]。

3 分岔管道内瓦斯爆炸火焰传播规律分析爆炸火焰温度、火焰燃烧程度、火焰阵面传播速度和冲击波强度是研究瓦斯爆炸的重要参数[12, 13]。因此,通过数值模拟和瓦斯爆炸实验,对比分析火焰传播过程温度、速度和爆炸超压变化,结合离子电流强度分析分岔管道内瓦斯爆炸火焰的传播规律。

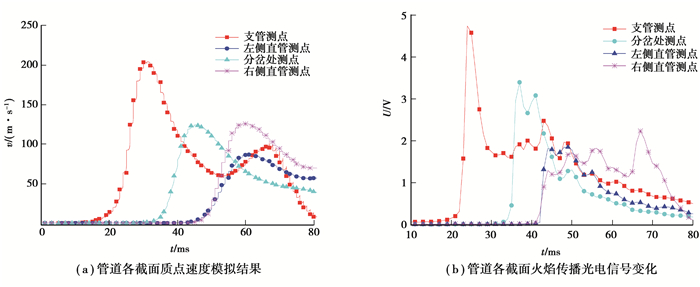

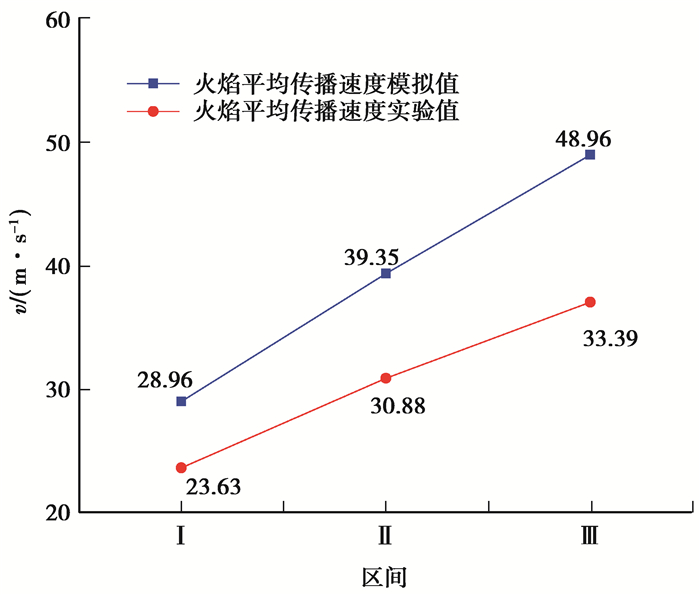

3.1 分岔管道火焰传播速度通过数值模拟得到测点处质点速度变化如图 6(a)所示,通过实验收集的光电信号如图 6(b)所示。为了得到分岔管道内火焰平均传播速度,定义分岔支管至分岔处截面为区间Ⅰ,分岔处截面至左、右两侧直管截面分别为区间Ⅱ和区间Ⅲ,通过公式v=dL/dt将测点处质点速度模拟值和火焰光电信号实验数据转化为各区间火焰传播平均速度。其中,v为火焰平均传播速度,dt为火焰传播时间,dL为火焰移动距离,计算得到的管道各区间爆炸火焰传播平均速度的实验值及模拟值见图 7。

|

图 6 实测火焰光电信号与传播速度模拟结果 Fig. 6 Simulated flame photoelectric signal and propagation velocity simulation results |

|

图 7 火焰阵面传播平均速度 Fig. 7 Average speed of flame front propagation |

甲烷-空气预混气体燃烧反应的剧烈程度可由火焰光信号产生的电压幅值和管道内气体扰动速度的数值大小反映。由图 6可以看出,光电信号和气体扰动速度在火焰到达测点时开始变化,并在短时间内达到最大峰值后逐渐下降,各测点的气体扰动速度和火焰光信号变化曲线的起跳时间具有一致性,气体扰动速度变化趋势与火焰光信号变化趋势相同。管道各截面处气体扰动速度在瓦斯爆炸能量释放、管道湍流漩涡作用下逐步加速至最大值,随后由于管道壁面摩擦、反应热损耗、负压气体等影响因素逐渐衰减;光电信号在点火后大幅跃升至最大峰值,由于火焰传播的不稳定性,光电信号在下降过程中存在小幅度多峰值波动。

图 7显示火焰阵面沿管道加速传播,并且经管道分岔后,右侧直管内火焰阵面传播速度大于左侧直管。管道分岔处可视为一个诱导附加湍流产生的扰动源,气流湍流度增大,火焰传播速度迅速提高,由于左、右两侧直管终端未发生冲击波反射,直管内氧气充足,瓦斯爆炸热释放速率增加,火焰燃烧程度加剧,光电信号增强,传播速度变大。通过实验和数值模拟得到的瓦斯爆炸火焰在分岔管道内的平均传播速度变化规律一致。

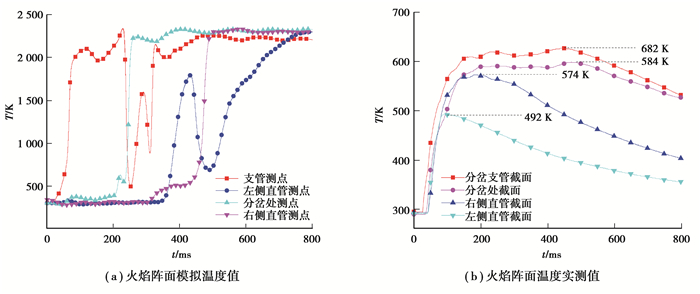

3.2 分岔管道火焰传播温度分岔管道瓦斯爆炸火焰温度的数值模拟结果和实验数据如图 8所示。

|

图 8 火焰阵面温度变化 Fig. 8 Changes of flame front temperature |

由图 8可以看出,实验获得的支管、分岔处、右侧直管及左侧直管截面处火焰温度峰值在490~630 K之间,各截面数值模拟温度峰值均保持在1 800~2 300 K之间。数值模拟过程做出管道边界绝热以及预混气体为理想流体的假设,加之实验所用微细热电偶灵敏度较低,火焰传播速度快,导致实验测量结果远低于数值模拟计算得到的瓦斯爆炸火焰温度数值,但使用微细热电偶测得的火焰温度结果对分析火焰传播至管道不同位置的温度变化规律具有一定参考价值。

点火后,管道各截面温度在短时间内大幅跃升且火焰传播至支管截面处温度峰值最大,左侧直管内火焰温度明显低于右侧直管。瓦斯爆炸属于爆燃现象,分岔支管截面距离点火源仅300 mm,支管内火焰燃烧充分,热量不断累积,冲击波在封闭端产生反射,冲击波压力叠加,火焰燃烧程度加剧,因而分岔支管截面的火焰温度最高,峰值处持续时间较长[14]。火焰经分岔口向左右两侧直管加速传播,在冲击波和气体膨胀作用下,直管端口弱封闭薄膜在火焰到达前破裂,瓦斯气体被带出,火焰燃烧不充分,左、右两侧直管内火焰燃烧温度降低,模拟结果与实际测量结果变化趋势一致。

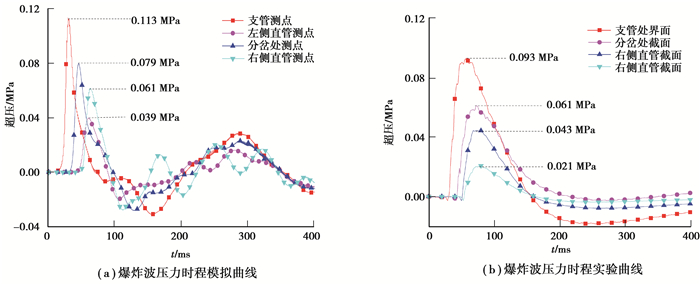

3.3 分岔管道火焰冲击波压力爆炸波压力时程曲线可显示瓦斯爆炸火焰冲击波超压随时间变化趋势,管道各测点爆炸超压变化的模拟结果如图 9(a)所示,实验数据如图 9(b)所示。冲击波衰减系数K可表征管道内爆炸超压的衰减规律[15],定义K支管为支管与分岔截面压力峰值之比,K左(右)直管为分岔处与左(右)直管截面处压力峰值之比。

|

图 9 火焰冲击波超压变化 Fig. 9 Changes of flame shock wave overpressure |

由图 9可以看出,沿冲击波传播方向,管道各截面的爆炸超压依次跃升至最大峰值,下降至负压状态后缓慢回升至正常大气压,并且跃升幅度依次减小。实测分岔支管、分岔处、右侧直管及左侧直管截面超压峰值(MPa)分别为0.093,0.061,0.043和0.021,区间Ⅰ~Ⅲ的超压衰减系数分别为1.525,1.419和2.905;通过数值模拟得到支管、分岔处、右侧直管以及左侧直管截面超压峰值(MPa)分别为0.113,0.079,0.061和0.039,区间Ⅰ~Ⅲ的超压衰减系数分别为1.418,1.295和2.026。

爆炸初期,瓦斯燃烧热量释放,冲击波能量在短时间内迅速增大,受气体膨胀、反应产物脉动、爆炸能量耗损等影响,爆炸超压下降至负压状态,随后回升至正常气压[16]。冲击波经管道分岔后发生分流,冲击波能量损耗,热量扩散,反应强度缓慢减弱,两直管内爆炸超压减小。沿冲击波传播方向,右侧直管与分岔支管与右侧直管成135°钝角,分流大,能量耗损小,故右侧直管冲击波超压峰值高于左侧直管,超压衰减系数小于左侧直管。实验数据与模拟结果在数值上存在一定差异,但是爆炸超压在分岔管道传播过程中变化规律基本一致,区间Ⅰ~Ⅲ的超压衰减系数相差不大。

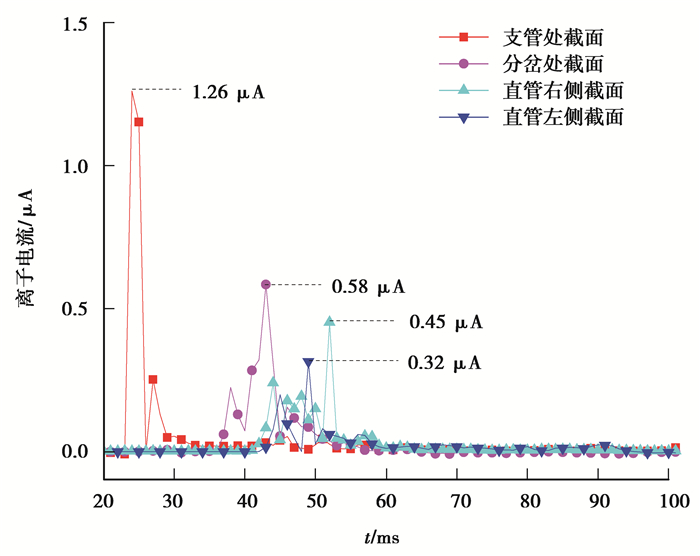

3.4 分岔管道火焰阵面离子电流强度通过自制离子探针测得的分岔管道各截面火焰离子电流信号,如图 10所示。

|

图 10 火焰离子电流变化 Fig. 10 Flame ion current change |

由图 10可知,火焰离子电流在短时间内跃升至最大峰值,下降过程中存在低峰值震荡现象,随爆炸火焰传播,支管、分岔处、右侧直管和左侧直管截面依次检测到火焰离子电流信号,离子电流峰值(μA)分别为1.26,0.58,0.45和0.32。

引爆点距离分岔支管挡板40 mm,瓦斯爆炸产生的冲击波在挡板处发生反射,支管内冲击波叠加,促进火焰的燃烧与传播,因此支管处截面测点离子电流强度最大,温度和爆炸超压峰值最高。火焰在分岔角和管道壁面诱导下,产生漩涡形成湍流,冲击波超压增加,火焰表面弯曲产生褶皱,传播速度加快,燃烧程度加剧,导致低峰值离子电流震荡现象产生。右侧直管与分岔支管夹角较大,分岔处火焰湍流化程度较低,冲击波分流较大,管内火焰燃烧更为剧烈,离子电流强度大于左侧直管,这与火焰阵面在右侧直管比左侧直管内传播速度更快、温度峰值更高、冲击波分流更大的结论相一致。结合火焰阵面温度、传播速度和冲击波超压变化可以看出,瓦斯爆炸火焰在分岔管道各截面的反应剧烈程度排序为:支管处截面>分岔处截面>直管右侧截面>直管左侧截面。

4 结论1) 瓦斯爆炸火焰在分岔管道内加速传播,在分岔处火焰湍流化并产生漩涡,管道内冲击反射现象明显;火焰传播至管道分岔处,传播速度增加,冲击波压力衰减。

2) 分岔支管截面处火焰温度、传播速度、冲击波超压与离子电流峰值最大;管道支管、分岔处、右侧直管和左侧直管内各参量值随火焰传播呈整体下降趋势;分岔处冲击波发生分流,超压衰减明显,火焰传播速度增加,与支管夹角成135°钝角的右侧直管内火焰传播速度、燃烧温度、冲击波超压峰值及离子电流强度均大于左侧直管。

3) 火焰在分岔管道传播过程中的温度、传播速度以及超压衰减系数的模拟结果与实验数据存在相同的变化规律,模拟计算结果与实验测量结果变化趋势一致。

研究结果表明,管道分岔处火焰湍流化明显,火焰温度升高,传播速度增加,冲击波发生分流,对分岔处管壁的损坏较大。因此,应尽量减少煤矿井下不必要的巷道分岔,或在巷道分岔处采取必要的衰减冲击波和淬熄火焰的措施,以阻止瓦斯爆炸火焰的传播,减弱巷道分岔处受损程度,减少瓦斯爆炸带来的损失。

| [1] |

Nie B S, Yang L L, Wang J W. Experiments and mechanisms of gas explosion suppression with foam ceramics[J]. Combustion Science and Technology, 2016, 188(11/12): 2117-2127. |

| [2] |

Ye Q, Wang G G X, Jia Z Z, et al. Experimental study on the influence of wall heat effect on gas explosion and its propagation[J]. Applied Thermal Engineering, 2017, 118: 392-397. DOI:10.1016/j.applthermaleng.2017.02.084 |

| [3] |

贾智伟, 许胜铭, 景国勋, 等. 瓦斯爆炸冲击波在单向分叉管道内的传播规律试验研究[J]. 中国安全科学学报, 2015, 25(12): 51-55. JIA Zhiwei, XU Shengming, JING Guoxun, et al. Experimental study on propagation law of gas explosion shock wave in one-way bifurcatedpipeline[J]. China Safety Science Journal, 2015, 25(12): 51-55. (in Chinese) |

| [4] |

贾智伟, 刘彦伟, 景国勋. 瓦斯爆炸冲击波在管道拐弯情况下的传播特性[J]. 煤炭学报, 2011, 36(1): 97-100. JIA Zhiwei, LIU Yanwei, JING Guoxun. Propagation characteristic about shock wave of gas explosion at laneway corner[J]. Journal of China Coal Society, 2011, 36(1): 97-100. (in Chinese) |

| [5] |

赵丹, 齐昊, 潘竞涛, 等. 不同类型管道内瓦斯爆炸冲击波传播试验研究[J]. 中国安全科学学报, 2018, 28(3): 79-83. ZHAO Dan, QI Hao, PAN Jingtao, et al. Experimental study on gas explosion shock wave propagation in different types of pipelines[J]. China Safety Science Journal, 2018, 28(3): 79-83. (in Chinese) |

| [6] |

翟成, 林柏泉, 菅从光. 瓦斯爆炸火焰波在分叉管路中的传播规律[J]. 中国安全科学学报, 2005, 15(6): 69-72. ZHAI Cheng, LIN Baiquan, JIAN Congguang. Transmission rules of gas explosion flame in divaricated tube[J]. China Safety Science Journal, 2005, 15(6): 69-72. (in Chinese) DOI:10.3969/j.issn.1003-3033.2005.06.016 |

| [7] |

Imran M, Liew M S, Nasif M S. Experimental sudies on fire for offshore structures and its limitations:A review[J]. Chemical Engineering Transactions, 2015, 45: 1951-1956. |

| [8] |

张巨峰, 武元, 杨运尧, 等. 管道内多层金属丝网对预混可燃气体爆炸火焰传播的影响[J]. 山西大同大学学报(自然科学版), 2012, 28(1): 66-70. ZHANG Jufeng, WU Yuan, YANG Yunyao, et al. Effect of multi-layer wire mesh upon pre-mixed combustible gas explosion in the tube[J]. Journal of Shanxi Datong University (Natural Science Edition), 2012, 28(1): 66-70. (in Chinese) DOI:10.3969/j.issn.1674-0874.2012.01.023 |

| [9] |

Xiao H H, He X C, Duan Q L, et al. An investigation of premixed flame propagation in a closed combustion duct with a 90° bend[J]. Applied Energy, 2014, 134: 248-256. DOI:10.1016/j.apenergy.2014.07.071 |

| [10] |

Xiao H H, He X C, Wang Q S, et al. Experimental and numerical study of premixed flame propagation in a closed duct with a 90° curved section[J]. International Journal of Heat and Mass Transfer, 2013, 66: 818-822. DOI:10.1016/j.ijheatmasstransfer.2013.07.091 |

| [11] |

Jia Z Z, Ye Q, Liu W, et al. Numerical simulation on shock failure characteristics of pipe surface with different radii under gas explosion[J]. Procedia Engineering, 2018, 211: 288-296. DOI:10.1016/j.proeng.2017.12.015 |

| [12] |

王文才, 杨正齐, 张垒, 等. 瓦斯爆炸冲击波在直管道中传播的衰减研究[J]. 内蒙古煤炭经济, 2016(12): 144-146. WANG Wencai, YANG Zhengqi, ZHANG Lei, et al. Study on attenuation of gas explosion shock wave propagation in straight pipeline[J]. Inner Mongolia Coal Economy, 2016(12): 144-146. (in Chinese) DOI:10.3969/j.issn.1008-0155.2016.12.082 |

| [13] |

江丙友, 林柏泉, 朱传杰, 等. 瓦斯爆炸冲击波在并联巷道中传播特性的数值模拟[J]. 燃烧科学与技术, 2011, 17(3): 250-254. JIANG Bingyou, LIN Baiquan, ZHU Chuanjie, et al. Numerical simulation on shock wave propagation characteristics of gas explosion in parallel roadway[J]. Journal of Combustion Science and Technology, 2011, 17(3): 250-254. (in Chinese) |

| [14] |

李鹏, 刘剑, 高科, 等. 管道内瓦斯爆炸温度与压力峰值试验研究[J]. 安全与环境学报, 2015, 15(2): 59-63. LI Peng, LIU Jian, GAO Ke, et al. Experimental research on the temperature and pressure peak value of the gas explosion in the pipeline[J]. Journal of Safety and Environment, 2015, 15(2): 59-63. (in Chinese) |

| [15] |

Zhu Z, Jia Z Y, Luo H Z. Characteristics of gas explosion flow fields in complex pipelines[J]. International Journal of Mining Science and Technology, 2015, 25(1): 157-164. DOI:10.1016/j.ijmst.2014.12.010 |

| [16] |

汪泉.有机玻璃方管内瓦斯爆燃火焰传播特性研究[D].合肥: 中国科学技术大学, 2013. WANG Quan. Study on the methane-air deflagration flames propagation characteristcs in a square plexi glasstube[D]. Hefei: University of Science and Technology of China, 2013. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10358-1013218147.htm |

2019, Vol. 42

2019, Vol. 42