切削力是表征切削加工的重要物理量[1-2],也是机床设计和切削工艺优化的重要指标[3],常被国内外学者用于研究切削工艺[4]和切削刀具的性能[5]及寿命[6]。在高校机械工程类“机械制造技术基础”“金属切削原理及刀具”等课程的教学中,均有讲授切削过程中的不同切削参数、不同切削用量和不同材料与切削力之间的关系,以及获得机床切削力经验公式的方法[7],同时为了更好地帮助学生理解并掌握切削力部分的内容, 各高校基本上都开设了切削力测量综合设计性实验课程,实验教学与理论教学的相互配合可以更直观地展现切削过程中切削力随切削用量变化的规律,对于学生分析机床切削过程,合理选择刀具并确定切削用量,合理设计机床及夹具具有重要的指导意义[8-9]。笔者基于金属切削原理研制三向切削力实验装置,可用于切削力实验和其他需要测量切削力的场合。

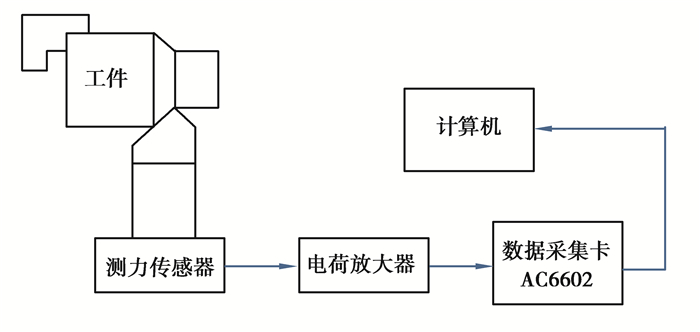

1 实验原理切削过程中工件作用在刀具上的切削抗力称为切削力,切削力来源于2个方面[10]:工件表面层金属的弹塑性变形所产生的抗力;刀具与切屑及刀具与工件表面间的摩擦阻力。测力传感器采集切削合力在3个互相垂直方向的分力(切向力Fc、径向力Fp和轴向力Ff)应变模拟信号特征,经过电荷高倍率放大,再经A/D板转换为数字量传输到计算机,经软件系统对数据处理后,进行数字与图形显示,实验原理如图 1所示[10]。在软件辅助下,通过实验可求出切削力与背吃刀量、进给量及切削速度3个切削用量的函数关系,从而获得切削力的实验公式。

|

图 1 实验原理框图 Fig. 1 Block diagram of experimental principle |

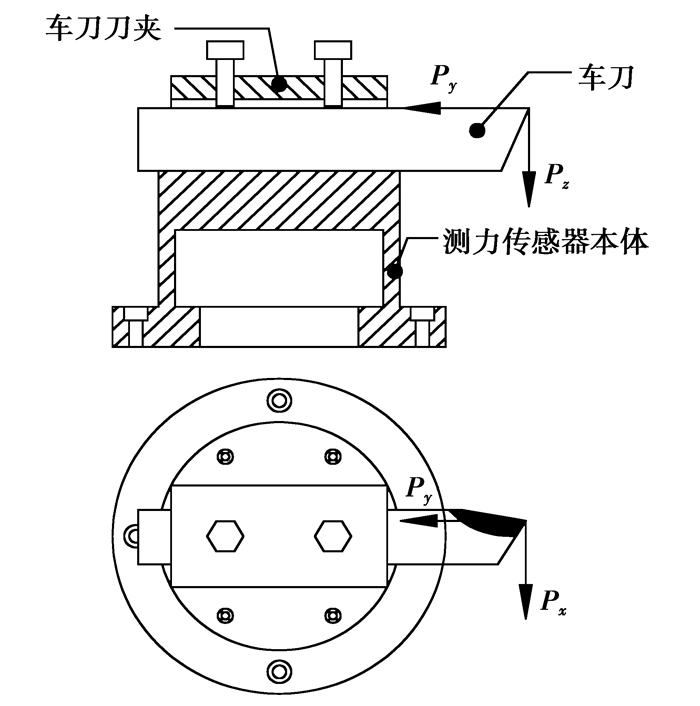

图 2所示为设计的三向测力传感器机械结构,其本体是一个薄壁圆筒形的零件,本体顶部和底部较厚,受力后不会发生局部变形,从而保证测量的稳定性。车刀通过刀夹固定在传感器上,车削时在车刀刀尖处产生相互垂直的Px,Py,Pz力,这些力使圆筒的薄壁部分发生微小的变形,通过在圆筒最大应变处粘贴应变片,可以将电阻的变化值通过电桥转变成电压或电流,放大后显示或记录下来[12]。

|

图 2 三向测力传感器机械结构 Fig. 2 Mechanical structure of three-directional force sensor |

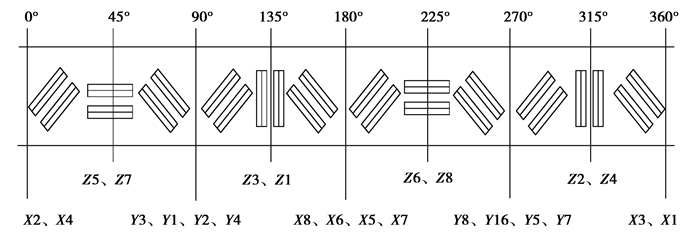

由于车刀刀尖上3个方向的力会引起测量点的拉压、弯曲和扭转变形,对于测量Px,Py,Pz三向力引起的各种变形造成应变片的变化分别进行分析及实验,通过研究Px,Py扭矩对Pz压力的影响,设计贴片方案如图 3所示。

|

图 3 三向测力传感器贴片方案 Fig. 3 Patch Scheme of three directional force sensor |

三向测力传感器安装在车床横拖板上,安装时利用安装小刀架的环形T型螺钉槽,放置4颗(M12X50)T型螺钉。这4颗T型螺钉通过4个直角形压块,将测力传感器压紧在横拖板上,测力传感器顶部应安装夹压车刀的直角型压板,图 4为三向测力传感器安装实物图。

|

图 4 三向测力传感器安装 Fig. 4 Installation of three directional force sensor |

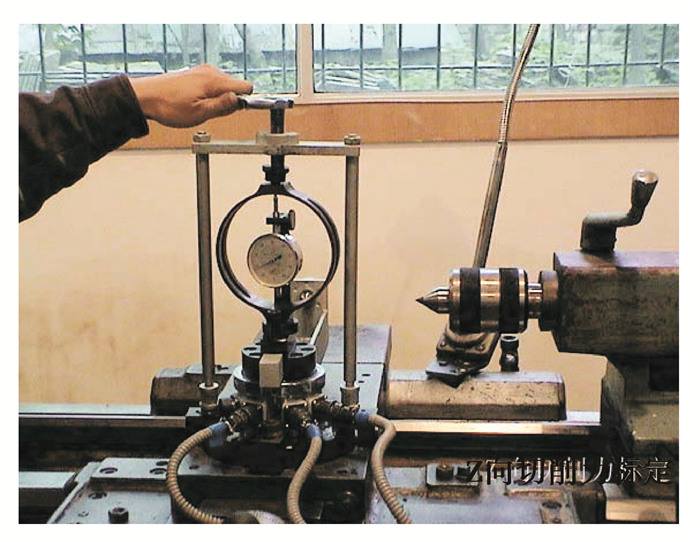

三向测力传感器首先应该通过三向电校准,以确定各通道的增益倍数;然后再通过机械校准(如图 5所示),确定三向测力传感器某向输出与该向载荷之间的响应系数和该向载荷对另外两向输出间的影响系数,从而通过计算来消除向间影响而获得实际的三向力。只有严格经过这两次校准后的三向测力传感器,才能形成一个稳定的检测系统进行切削力实验。

|

图 5 机械校准过程 Fig. 5 Mechanical calibration process |

由于各向分力间存在相互干扰,三向分力方向的输出Dx,Dy,Dz与作用于测力传感器的Fx,Fy,Fz力之间存在如下关系:

| $ \sum\limits_{x = x, y, z}^{j = x, y, z} {{m_{ij}}{F_j} = {D_i}, } $ | (1) |

式中mij为Di对Fj的相关系数。

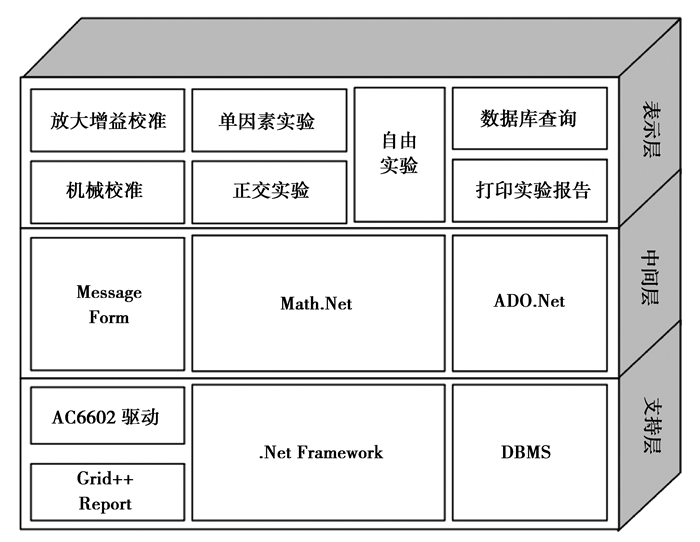

3 实验装置软件系统设计根据软件设计理论和分层设计方法把三向切削力实验装置软件体系结构分成3个层次[13]:支持层、中间层和表示层,如图 6所示。

|

图 6 切削力实验软件系统框图 Fig. 6 System architecture diagram of the software |

支持层包含.Net Framework和数据库系统DBMS,以及用于实现报告打印的报表中间件Grid++ Report。切削力实验软件采用的AC6602是北京双诺测控开发的一款多功能隔离A/D板,制造商提供相应的驱动程序。

中间层包含ADO.Net、MessageForm和Math.Net 3个组件。ADO.NET是一组用于和数据源进行交互的面向对象类库,主要用于完成C#应用程序访问数据库。MessageForm具有延时自动关闭、带复选框的消息框等更多的特性,从而提高UI友好型。Math.NET是开源的基础数学工具箱,核心功能是数值计算,提供日常科学工程计算相关的算法,包括一些特殊函数、线性代数、概率论、随机函数、微积分、插值及最优化等相关计算功能。其中单因素实验切削力经验公式的计算采用简单线性回归算法(最小二乘法)MathNet.Numerics.LinearRegression.SimpleRegression实现,正交实验切削力经验公式的计算采用多元线性回归算法(三元线性回归[14])MathNet.Numerics.LinearRegression.MultipleRegression实现。

表示层实现三向切削力实验装置软件功能模块,软件各功能模块包括如图 7所示功能。

|

图 7 切削力实验软件功能模块图 Fig. 7 Primary function module diagram of the software |

1) 测力传感器电校准目的是调整切削力实验仪器内3个通道的增益倍数,让输出值与加载值相适应,使其偏差最小。

2) 测力传感器机械校准目的是为求出某一方向载荷对三通道输出的影响,从而为进行三向力的计算提供基础数据。测力传感器机械校准界面如图 8所示。

|

图 8 测力传感器机械校准界面 Fig. 8 Mechanical calibration interface |

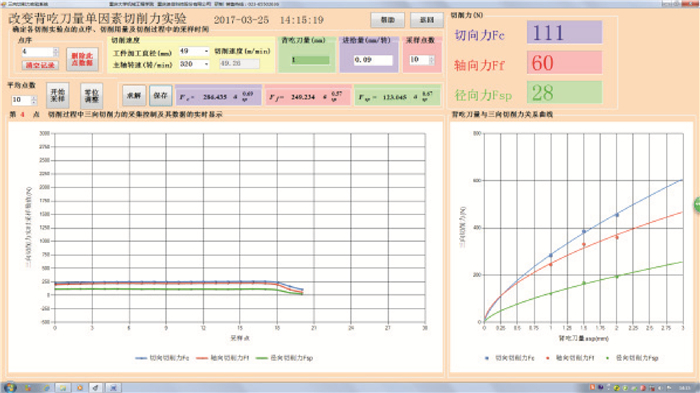

3) 如图 9所示的单因素切削力实验[15]包括改变背吃刀量、进给量或切削速度,可获得三向切削力与单个切削用量之间的实验公式,以及三向切削力与3个切削用量之间的单因素综合实验公式。

|

图 9 切削力单因素实验界面 Fig. 9 Single factor experimental interface |

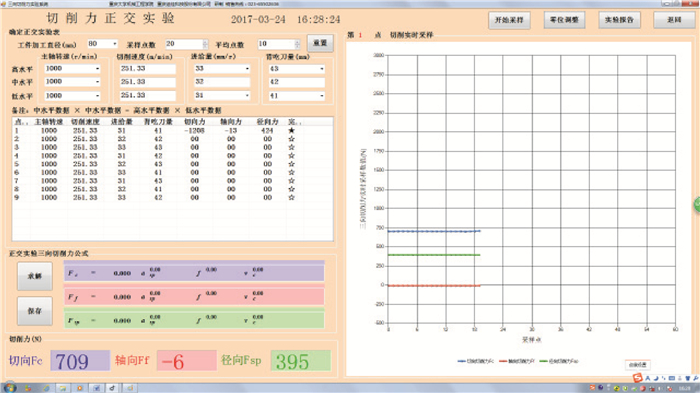

4) 正交实验是按正交表进行改变的,可获得能反映切削用量相互影响的切削力实验正交公式,实验界面如图 10所示。软件系统能满足L33三水平三因素的正交实验,其中,三水平是指高、中、低水平,三因素是指切削速度、进给量和背吃刀量。

|

图 10 切削力正交实验界面 Fig. 10 Orthogonal experimental interface |

5) 自由实验是指在实验者确定的切削条件下进行切削时,实验系统一直进行着三向切削力的实时采集、计算和显示,实验者可以采集、保存和拷贝需要的实验数据与图形。获得需要的实验数据后,就可以进行数据处理等研究工作。

6) 切削力实验软件对进行的所有实验数据均进行了实时存储,可以在实验完成后查询实验过程数据,并根据实验数据生成实验报告。

4 结束语笔者详细介绍了三向切削力实验装置的研制过程,包括三向切削力传感器的设计、安装调试和校准,以及实验装置软件系统的设计。三向切削力传感器具有结构简单、可靠性高、成本低等优点,可以通过软件系统的补偿达到操作简单、精度高、显示直观和可靠性高的优点。软件系统包括简单线性回归算法的单因素实验法和三元线性回归算法的正交试验法,试验报告可以根据需要灵活配置,能够满足理工科专业学生在切削力实验中的实验要求,具有较强的实用价值,在国内很多高校中得到应用。

| [1] |

Jing X B, Tian Y L, Yuan Y J, et al. A runout measuring method using modeling and simulation cutting force in micro end-milling[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9/10/11/12): 4191-4201. |

| [2] |

Necpal M, Pokorny P, Kuruc M. Finite element analysis of tool stresses, temperature and prediction of cutting forces in turning process[J]. Solid State Phenomena, 2017, 261: 354-361. DOI:10.4028/www.scientific.net/SSP.261.354 |

| [3] |

Cus F, Milfelner M, Balic J. An intelligent system for monitoring and optimization of ball-end milling process[J]. Journal of Materials Processing Technology, 2006, 175(1/2/3): 90-97. |

| [4] |

Wang S B, Geng L, Zhang Y F, et al. Cutting force prediction for five-axis ball-end milling considering cutter vibrations and run-out[J]. International Journal of Mechanical Sciences, 2015, 96/97: 206-215. DOI:10.1016/j.ijmecsci.2015.04.007 |

| [5] |

Ghani J A, Choudhury I A, Masjuki H H. Performance of P10 TiN coated carbide tools when end milling AISI H13 tool steel at high cutting speed[J]. Journal of Materials Processing Technology, 2004, 153/154: 1062-1066. DOI:10.1016/j.jmatprotec.2004.04.353 |

| [6] |

郭一君, 周杰, 王时龙, 等. 基于改进人工蜂群算法和极限学习机的刀具磨损监测[J]. 重庆大学学报, 2018, 41(6): 1-8. GUO Yijun, ZHOU Jie, WANG Shilong, et al. Tool wearmonitoring based on improved artificial bee colony algorithm and extreme learning machine[J]. Journal of Chongqing University (Natural Science Edition), 2018, 41(6): 1-8. (in Chinese) |

| [7] |

史丽晨, 杜小渊, 豆卫涛, 等. 基于无心车床主轴电机电流的钛合金切削力经验公式的实验研究[J]. 机械设计与制造, 2017(3): 261-263. SHI Lichen, DU Xiaoyuan, DOU Weitao, et al. The experimental study of titanium alloy cutting force empirical formula based on centerless lathe spindle motor current[J]. Machinery Design & Manufacture, 2017(3): 261-263. (in Chinese) DOI:10.3969/j.issn.1001-3997.2017.03.070 |

| [8] |

王进峰, 权凯军, 刘欢, 等. 用于高速车床刀塔和切削力测力仪的实验装置[J]. 实验技术与管理, 2018, 35(8): 101-104. WANG Jinfeng, QUAN Kaijun, LIU Huan, et al. Experimental device for high-speed lathe turret and cutting force dynamometer[J]. Experimental Technology and Management, 2018, 35(8): 101-104. (in Chinese) |

| [9] |

张铁山. 切削力测量实验数中的数据处理方法[J]. 教育教学论坛, 2017(25): 225-227. ZHANG Tieshan. The processing methods of experimental data in measuring cutting force testing[J]. Education Teaching Forum, 2017(25): 225-227. (in Chinese) DOI:10.3969/j.issn.1674-9324.2017.25.105 |

| [10] |

谢晓麟.自由曲面伺服车削切削力测量及装置研制[D].长春: 吉林大学, 2015. XIE Xiaolin. Development of turning servo and cutting force measurement for free-form surface[D]. Changchun: Jilin University, 2015. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10183-1015598460.htm |

| [11] |

Totis G, Sortino M. Development of a modular dynamometer for triaxial cutting force measurement in turning[J]. International Journal of Machine Tools and Manufacture, 2011, 51(1): 34-42. DOI:10.1016/j.ijmachtools.2010.10.001 |

| [12] |

Rizal M, Ghani J A, Zuawi M Z, et al. A triaxial cutting force measurement utilizing an embedded transducer on a spindle rotating tool[C]//20159th International Conference on Sensing Technology, December 8-10, 2015, Auckland, New Zealand. IEEE, 2016: 289-294.

|

| [13] |

易力力, 高波, 康玲. 面向云制造的制造设备开放共享平台模型研究[J]. 重庆大学学报, 2018, 41(6): 35-41. YI Lili, GAO Bo, KANG Ling. Research on sharing platform model for manufacturing equipment in cloud manufacturing[J]. Journal of Chongqing University, 2018, 41(6): 35-41. (in Chinese) |

| [14] |

Yilmaz N G, Yurdakul M, Goktan R M. Prediction of radial bit cutting force in high-strength rocks using multiple linear regression analysis[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(6): 962-970. DOI:10.1016/j.ijrmms.2007.02.005 |

| [15] |

肖贵坚, 黄云, 黄智, 等. 基于单因素实验的钛合金砂带磨削砂带寿命研究及分析[J]. 机械设计与制造, 2010(8): 175-177. XIAO Guijian, HUANG Yun, HUANG Zhi, et al. Research and analysis the titanium alloy belt grinding belt life expectancy based on the single factor experiment[J]. Machinery Design & Manufacture, 2010(8): 175-177. (in Chinese) DOI:10.3969/j.issn.1001-3997.2010.08.074 |

2019, Vol. 42

2019, Vol. 42