随着大学生方程式赛车(Formula SAE,简称FSAE)基本机械结构的设计日趋成熟,轻量化以提高性能成为每支队伍争夺的高地[1],目前在赛事中广泛运用的铝合金赛车轮圈普遍存在质量较大和性能过剩的问题[2]。对赛车轮圈的轻量化设计不仅实现了赛车整车质量的减轻,还因减轻了簧下质量而更有效地提升了赛车性能[3]。应用轻量化材料并对轮圈现有结构进行优化设计是实现FSAE赛车轮圈轻量化的有效方法[4]。

碳纤维复合材料(CFRP)是轻量化新型材料的典型代表[5],CFRP在汽车结构中应用很多[6],但在车轮结构上的研究和应用很少。文献[7]对比CFRP层合板三点弯曲试验与有限元仿真结果,表明可利用有限元技术进行CFRP层合板设计及优化;文献[8]根据车轮弯曲疲劳试验数据建立有限元模型,分析表明CFRP车轮在保证与铝合金车轮刚强度相同的前提下质量更轻;文献[9]建立CFRP轮圈冲击试验有限元模型,分析结果表明CFRP车轮具有比铝合金车轮更优的抗冲击性能;文献[10]提出碳纤维材料应用“材料结构”一体化问题,使用拓扑优化方法对CFRP车轮进行设计、优化、再设计流程的研究。虽然CFRP在汽车车轮上的应用有诸多优势,但CFRP车轮的设计资料大多被大型公司封闭。由于FSAE赛事的特点,赛车车轮不需要满足乘用车车轮严苛的测试标准,设计制造难度相对较小,轻量化空间相对更大[11]。因此笔者将CFRP应用到FSAE赛车轮圈中,综合考虑轮圈的静态、动态载荷特性,利用有限元法设计优化轮圈结构,实现赛车的轻量化。

1 仿真模型 1.1 材料参数仿真原材料为上纬(江苏)新材料有限公司生产的2554环氧树脂基T300-3K平纹碳纤维预浸料,单层厚度为0.2 mm,材料性能参数由拉伸试验数据获得,如表 1所示。在满足受力条件下,为简化设计、减少工作量,选取常用的0°、±45°和90°4种典型纤维铺层方向,并定义轮圈结构的轴线方向为纤维0°铺层方向,周向为90°铺层方向,±45°为与0°方向呈45°夹角的方向。

| 表 1 材料性能参数 Table 1 Material performance parameters |

轮圈的固定安装根据不同的FSAE赛车有着不同的要求,这里所用轮圈模型尺寸限制源于武汉理工大学WUTE车队现役Keizer铝合金轮圈,名义直径254 mm,正偏距52 mm,轮辋最小内径112 mm。美国轮胎协会(TRA)数据要求工业标准金属制车用轮圈需有21项标准参数,这在FSAE赛事中是不必要的,因此将关键参数简化为8个以减少工作量,具体数据如图 1所示。

|

图 1 某种车用轮圈TRA标准(a)和简化后的轮圈模型设计草图(b) Fig. 1 Some vehicle rim TRA standard (a) and simplified rim model design sketch (b) |

有限元模型按FSAE赛车在赛道中行驶时的几种极限工况下轮圈的受力情况进行加载与约束,该项赛事中赛车的极限工况通常有以下4种:

1) 极限加速/制动——轮圈受纵向与垂直方向载荷;

2) 极限匀速转向——轮圈受横向与垂直方向载荷;

3) 极限加减速与转向结合——主要承受垂直方向与横向载荷;

4) 路面冲击——主要受垂直方向冲击。

车辆动态过程中的载荷转移情况可由式(1)和式(2)计算得到[12],结合赛车传感器实地测试动态过程的极限加速度数据,仿真计算时对载荷数值向上取整以保留一定性能余量,最终确定用于仿真的加载情况如表 2所示。

| $ \frac{{\Delta {W_{\rm{F}}}}}{{{A_y}}} = \frac{{{W_{\rm{s}}}}}{{{t_{\rm{F}}}}}(\frac{{H*{K_{\rm{F}}}}}{{{K_{\rm{F}}} + {K_{\rm{R}}}}} + \frac{b}{l}*{Z_{{\rm{RF}}}}), $ | (1) |

| $ \frac{{\Delta {W_{\rm{R}}}}}{{{A_y}}} = \frac{{{W_{\rm{s}}}}}{{{t_{\rm{R}}}}}(\frac{{H*{K_{\rm{R}}}}}{{{K_{\rm{F}}} + {F_{\rm{R}}}}} + \frac{a}{l}*{Z_{{\rm{RR}}}}), $ | (2) |

| 表 2 仿真加载情况 Table 2 Simulation loading |

式中:Ws为整车质量;tF,tR分别为前后轮轮距;H为整车重心高度;KF,KR分别为前后侧倾刚度;ZRF,ZRR分别为前后侧倾中心高度。

1.4 评价标准此碳纤维轮圈设计为FSAE赛车专用,因此评价方式相较乘用车轮圈有所不同;赛车运行工况往往较为严苛,车辆机械结构的每一部分均以逼近极限为设计与优化的目标,轮圈本身的位移变形将导致车轮定位参数变化,从而影响到赛车操控,同时这一变形又是相对不可控的因素,因此需要尽可能减轻其影响,其中轮圈的横向变形位移量影响最大。故根据载荷情况、轮圈横向位移量和轮圈质量3个关键指标,建立了如式(3)所示的评价公式,用以评判设计与优化过程中各方案的优劣。

| $ 刚度因数 = \frac{{所受弯矩}}{{轮圈质量 \times 最大横向位移量}}。$ | (3) |

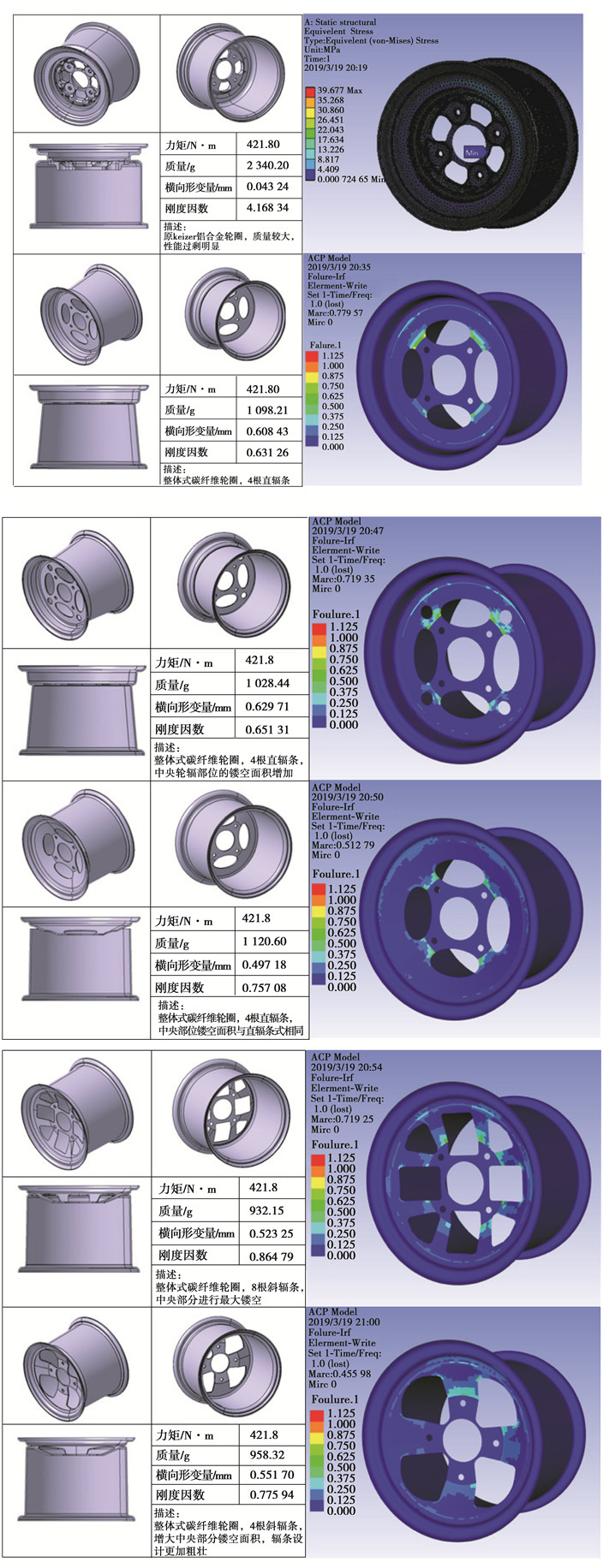

由于尺寸限制,设置轮圈结构设计的变量为中央辐板形式与数量,利用ANSYS Composite PrePost有限元模块进行仿真分析,使用shell181单元进行网格划分,网格节点总数20 333,单元总数19 889;失效判据采用蔡吴失效准则,失效因子小于1则表示结构未被破坏。根据相关研究,将1.3节中的载荷施加在约60°范围的胎圈座表面,按轮圈与轮毂的装配方式用Bonded方法约束4个螺栓孔和中心轮毂孔,并限制轮圈中心内表面的横向自由度。5种碳纤维轮圈结构设计初始方案及其与原铝合金轮圈的对比结果如图 2所示。

|

图 2 轮圈初始结构分析结果对比 Fig. 2 Analysis of initial structure of rim |

对比以上分析结果可知,碳纤维轮圈相比原铝合金轮圈可减轻50%~62%不等的质量,轻量化效果显著;几种典型工况载荷下轮圈的最大形变量均位于内轮缘处,原因主要有两个,首先轮圈的结构形式必然导致轮缘部分是整个轮圈中相对最薄弱的环节[13-14],其次辐板和轮辋部分的变形也会传递并叠加至轮缘处,导致形变总量的增加;斜辐板设计抵抗外载荷作用时的变形能力较直辐板更强,有效提高了轮圈的刚性,使轮圈在各方向位移量均降低;辐板数量的增加也可改善变形情况,但会带来加工制造的不便。综上情况考虑,选用图 2中最后一种4根斜辐板方案,并继续对其进行结构优化分析。

3 结构优化上述各碳纤维轮圈初始设计方案中,内、外轮辋均采用3.2 mm厚平纹碳纤维铺层,中央轮辐部分厚度由二者叠加构成故为6.4 mm,这样的铺层缺乏相应的依据[15],显然不够合理。为寻求更加轻量化和可靠结构的可能,使用HyperworksOptistruct求解器对初始方案进行铺层结构优化。

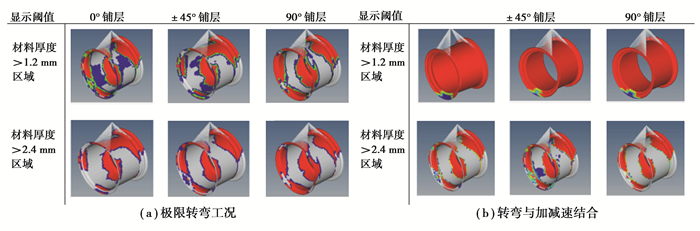

首先进行自由尺寸优化,该方法能够根据轮圈结构中不同部位的受力特点给出不同方向的纤维在结构中的分布情况。建立0°,±45°和90°4个4 mm厚的“超级铺层”,设置每个铺层厚度变化范围为50%,以轮圈结构在给定载荷下最小综合柔度即最大刚性为优化目标,最大横向位移量小于1 mm为约束条件进行优化,经过49步迭代获得了多种工况下各方向铺层厚度云图,如图 3所示,蓝色表示厚度最小,绿色次之,红色表示厚度最大。

|

图 3 自由尺寸优化铺层厚度云图 Fig. 3 Cloud map of free size optimized layer thickness |

自由尺寸优化提供了多工况下铺层结构设计概念,从厚度优化结果云图可以预见各方向纤维层的受力情况。由静力学仿真知在4种工况下轮缘部位都是较大位移出现的环节,这也验证了上一节中的分析结果,此处优化结果显示90°方向纤维铺层比例相对较大,可知在该轮圈设计中周向纤维有利于增加局部刚度,从而减小位移量。

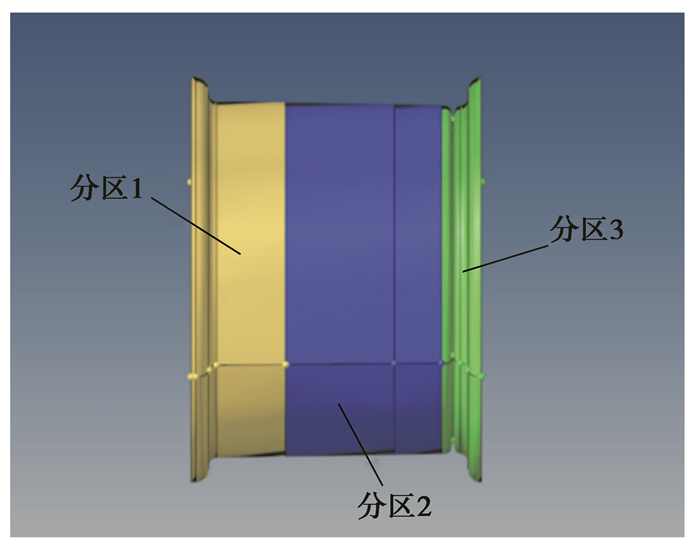

自由尺寸优化结果注重设计概念但在实际操作中未必可实现,因此需要在下一步加入制造工艺限制,使优化结果具备可操作性。保持最大位移量约束,更改优化目标为最小整体质量,为便于对优化结果进行操作,将轮圈整体分为如图 4所示的3个区域[16],在结构优化过程中所定义的碳纤维材料相当于单向纤维布,因此还需将厚度结果换算至实际使用的平纹碳纤维布条件,各铺层厚度优化结果如表 3所示。

|

图 4 轮圈结构分区设置 Fig. 4 Wheel structure partition setting |

| 表 3 轮圈分区铺层厚度优化结果 Table 3 Optimization result of rim partition layer thickness |

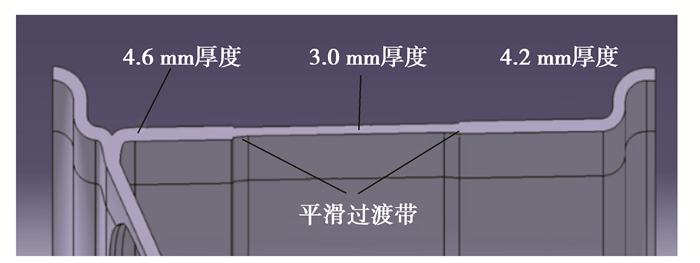

依据分区厚度优化结果需对轮圈结构进行重新设计,如图 5所示,在分区边界处构造平滑过渡结构以避免厚度突变,在有限元模型中,力是通过面网格相应层节点进行传递,故铺层厚度突变不会对结果造成影响。

|

图 5 重新设计的轮圈横截面厚度分布 Fig. 5 Thickness distribution of redesigned rim cross-section |

再以最大刚性为目标进行纤维铺层顺序优化。根据铺层顺序原则,同一方向纤维在厚度方向的铺设应具有均匀性,相邻的同一方向铺层一般不超过4层,因此设置铺层对称以保证其均衡性,减少工艺变形;设置同一方向相邻铺层数不超过4层;将±45°铺层设置在轮圈内、外表面以增强轮圈的抗冲击和抗压性能[16-17]。经过3步迭代获得了如图 6所示的最佳铺层顺序。

|

图 6 轮圈纤维铺层最佳顺序 Fig. 6 Optimal sequence of rim fiber layup |

将完成各阶段结构优化的碳纤维轮圈代入同一有限元静力学模型进行仿真,结果如表 4和图 7所示,其中编号1~4分别表示原铝合金轮圈、初始碳纤维轮圈、尺寸优化后碳纤维轮圈以及铺层顺序优化后碳纤维轮圈的分析结果。

| 表 4 各阶段结构优化参数值 Table 4 Structural optimization parameter values for each stage |

|

图 7 极限转弯工况结构优化各阶段重要参数变化折线图 Fig. 7 Structural optimization line chart of important parameters at each stage of cornering case |

1) 原铝合金轮圈质量过大,最小安全因子大于4,对于FSAE赛车而言性能过剩,使用碳纤维复合材料制造的赛车轮圈在满足使用强度条件下可减轻质量50%以上,是轻量化的有效途径。

2) 结构优化使各铺层复合材料的性能得到更好的发掘,纤维单层最大应力降低15%,最大应变降低22%,轮圈的刚性得到增强的同时失效因子明显降低,碳纤维轮圈整体性能的提升效果显著。

3) 对于本文的轮圈款式,斜辐板设计相较于直辐板设计更有利于改善碳纤维轮圈的刚性,辐板数量的增加也可以提高刚性,但会增加加工难度,轮圈的模具设计和实际的铺层操作手法有待进一步探究。

| [1] |

Hamilton L, Joyce P, Forero C, et al. Production of a composite monocoque frame for a formula sae racecar[J/OL]. SAE International, 2013: 2013-01-1173[2019-01-16]. https://doi.org/10.4271/2013-01-1173.

|

| [2] |

方鲲, 顾轶卓.碳纤维增强(树脂基)热塑性复合材料汽车轮毂[C/OL].2014全国高性能纤维及复合材料新技术应用与产业化推进研讨会, 2014年10月24日-26日, 杭州.中国材料研究学会, 中国高科技产业化研究会成果转化下载工作委员会.2015-05-18[2018-01-23].http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=8449121. FANG Kun, GU Yizhuo. Carbon fiber reinforced (resin based) thermoplastic composite automotive wheel[C/OL]. 2014 National High Performance Fiber and Composite Materials New Technology Application and Industrialization Promotion Seminar, October 24-26, 2014, Hangzhou. Chinese Material Research Society, 2015-05-18[2018.01.23]. http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=8449121. (in Chinese) |

| [3] |

孙文龙.轻质材料应用于汽车轮毂的轻量化技术研究[D].北京: 北京理工大学, 2016. SUN Wenlong. The research of lightweight technology of lightweight materials applied in electric vehicle hub[D]. Beijing: Beijing Institute of Technology, 2016. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10007-1016716965.htm |

| [4] |

谢逸, 宋鹏涛, 王永宁, 等. 碳纤维材料的性能及应用[J]. 科技创新与应用, 2013(18): 51. XIE Yi, SONG Pengtao, WANG Yongning, et al. Properties and application of carbon fiber materials X[J]. Technology Innovation and Application, 2013(18): 51. (in Chinese) |

| [5] |

冯瑞华. 碳纤维在汽车领域的应用[J]. 新材料产业, 2014(8): 15-18. FENG Ruihua. Carbon fiber in the automotive field[J]. Advanced Materials Industry, 2014(8): 15-18. (in Chinese) DOI:10.3969/j.issn.1008-892X.2014.08.004 |

| [6] |

邵建波, 郭巍, 叶海涛, 等. CFRP层合板力学性能影响因素研究[J]. 塑料工业, 2018, 46(7): 101-107. SHAO Jianbo, GUO Wei, YE Haitao, et al. Study on influencing factors of mechanical properties of CFRP laminates[J]. China Plastics Industry, 2018, 46(7): 101-107. (in Chinese) DOI:10.3969/j.issn.1005-5770.2018.07.022 |

| [7] |

边文凤, 刘国军, 贾宝贤, 等. 复合材料汽车车轮的强度分析与铺层设计[J]. 机械强度, 2008, 30(2): 315-318. BIAN Wenfeng, LIU Guojun, JIA Baoxian, et al. Intensity analysis and layer design for automobile wheel made of complex material[J]. Journal of Mechanical Strength, 2008, 30(2): 315-318. (in Chinese) DOI:10.3321/j.issn:1001-9669.2008.02.027 |

| [8] |

畅世为, 张维刚. 复合材料车轮冲击试验仿真分析[J]. 汽车工程, 2010, 32(1): 65-68. CHANG Shiwei, ZHANG Weigang. A simulation analysis on the impact test of composite wheel[J]. Automotive Engineering, 2010, 32(1): 65-68. (in Chinese) |

| [9] |

邱瑞斌.碳纤维复合材料轮辋结构设计及优化[D].长沙: 湖南大学, 2017. QIU Ruibin. Design and optimization of carbon fiber composite wheel rim structure[D]. Changsha: Hunan University, 2017. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10532-1018039557.htm |

| [10] |

Bhagwat P. Design and analysis of a 10" carbon fiber wheel for a Formula SAE racecar[D]. Arlington: The University of Texas at Arlington, 2017.

|

| [11] |

William F M, Douglas L M. Race car vehicle dynamics[M]. Warrendale: Society of Automotive Engineers, 1995.

|

| [12] |

Chauhan M R, Kotwal G, Majge A. Numerical simulation of tire and wheel assembly impact test using finite element method: symposium on international automotive technology[J/OL]. SAE International, 2015-01-14[2019-05-18]. https://saemobilus.sae.org/content/2015-26-0186.

|

| [13] |

Chang C L, Yang S H. Simulation of wheel impact test using finite element method[J]. Engineering Failure Analysis, 2009, 16(5): 1711-1719. DOI:10.1016/j.engfailanal.2008.12.010 |

| [14] |

中国航空研究院. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001. Chinese Aeronautical Establishment. Composite structure design manual[M]. Beijing: Aviation Industry Press, 2001. (in Chinese) |

| [15] |

王佩艳, 董永朋, 王富生, 等.大展弦比复合材料机翼分区分级优化[C]//复合材料: 创新与可持续发展(下册).北京: 中国科学技术出版社, 2010. WANG Peiyan, DONG Yongpeng, WANG Fusheng, et al. Classification optimization of large aspect ratio composite wing[C]//composites: innovation and sustainability (Volume Ⅱ). Beijing: China Science and Technology Press, 2010. |

| [16] |

Lienhard J, Böhme W. Characterisation of resin transfer moulded composite laminates under high rate tension, compression and shear loading[J]. Engineering Fracture Mechanics, 2015, 149: 338-350. DOI:10.1016/j.engfracmech.2015.07.012 |

| [17] |

An H C, Chen S Y, Huang H. Laminate stacking sequence optimization with strength constraints using two-level approximations and adaptive genetic algorithm[J]. Structural and Multidisciplinary Optimization, 2015, 51(4): 903-918. |

2019, Vol. 42

2019, Vol. 42