2. 重庆钢铁股份有限公司, 重庆 401258

2. Chongqing Iron & Steel(Group) Co. Ltd., Chongqing 401258, P. R. China

钒钛磁铁矿主要分布于俄罗斯、南非、中国等地, 我国的钒钛资源主要集中在攀枝花和承德地区。根据TiO2含量高低, 钒钛矿可分为高钛型(以攀西地区为代表)、中钛型(以承德地区为代表)和低钛型。攀西地区钒钛磁铁矿TiO2含量约为10%~13%, 承德地区的钒钛磁铁矿TiO2含量约为6%~8%;相比之下, 南非PMC精矿TiO2含量比较低, 约为2%, 属低钛型钒钛矿。PMC精矿是南非PMC公司铜冶炼的尾矿, 相比其它铁矿石, 其具有铁品位高(大于60%), CaO、MgO含量高, SiO2、Al2O3含量低, 且价格低的特点。CaO、MgO含量高有利于烧结降低熔剂消耗, SiO2、Al2O3含量低, 有利于提高入炉品位, 降低燃料比和生产成本。因此, 近年来PMC精矿很受国内钢铁企业的青睐, 但其同化温度高达1 350 ℃[1], 远高于一般铁精矿的同化温度, 导致烧结过程形成的液相少, 影响烧结矿的强度。由于该精矿是选铜的尾矿, Cu、P、碱金属含量比较高, Cu达到0.0405%, P达到0.016%, Cu、P、碱金属是高炉有害成分, 将影响铁水质量和高炉正常生产。

此外, PMC精矿属于钒钛磁铁矿, 是一种极其难烧结的复杂矿, 原料中SiO2含量低且含有TiO2, 使得矿石软化温度高, 烧结所需点火温度高, 烧结过程液相生成量少, 导致烧结矿质量差、成品率低; 在烧结时TiO2与CaO的结合能力大于Fe2O3与CaO的结合能力, 影响了粘结相铁酸钙的生成, 且温度越高越易生成钙钛矿; 在烧结过程中钙钛矿通过固相反应生成, 并以固态形式分散于粘结相中, 使烧结矿组成复杂并加剧烧结矿的粉化[2-3]。为强化钒钛磁铁矿烧结, 采用低水、低碳、高点火温度以及大风量操作对钒钛磁铁精矿的烧结有利[4]。通过采取强化混合料制粒、优化烧结工艺、采用小球烧结、热风烧结等措施, 在一定程度上改善了钒钛磁铁矿的烧结效果[5-8]。然而, 即使在最适宜的烧结工艺制度下, 钒钛磁铁精矿烧结的产质量指标相比普通烧结也相对较差。

因此, 为充分利用PMC精矿, 深入研究其基础物化性能, 通过优化配矿, 部分或全部替代其他铁精矿, 对改善国内钢铁企业面临的资源现状, 降低成本、提高竞争力具有重要意义[1, 9]。笔者首先对PMC精矿的化学成分、物相组成、粒度组成、颗粒形貌等物化性能进行了研究, 进而通过烧结杯试验, 考查了配加PMC精矿后利用系数、固体燃耗、转鼓指数等主要技术经济指标的变化规律, 并结合烧结产物微观结构, 揭示了PMC精矿对烧结过程的影响机制。

1 试验原料与方法 1.1 试验原料本研究中使用的PMC精矿来自南非PMC公司, 实验用PB粉矿为澳矿, 来自澳大利亚皮尔巴拉矿山, 巴西粉即CVRD公司的标准粉。实验过程使用的除尘灰、氧化铁皮均来自钢铁厂内部, 熔剂如白云石、石灰石、生石灰均购自国内。

1.2 原料物化性能分析原料的化学成分主要采用化学分析方法, 如分别采用GB/T 6730.73—2016、GB/T 6730.8—2016分析全铁(TFe)、亚铁含量, 采用GB/T 6730.9—2006和GB/T6730.11—2007分析原料中二氧化硅和氧化铝的含量等, S含量采用高频红外C/S分析仪(中国纳克CS 3000)。PMC精矿的粒度采用马尔文Mastersizer 3000测试仪(荷兰)进行检测, XRD检测采用日本Rigaku D/max-2500X射线衍射仪, 同时采用扫描电子显微镜(日本JEOL JSM-7800F)检测了PMC精矿的颗粒形貌。

1.3 烧结杯试验烧结杯试验方法主要分为混合料准备、抽风烧结和产品性能检测3个主要步骤。配矿方案见表 1, 混合料的成分及组成见表 2和表 3。烧结试验主要工艺参数为:烧结杯尺寸300×700 mm、点火温度1 100 ℃、点火时间3.0 min、保温时间1.5 min、烧结混合料水分7.0%、料层厚度700 mm、烧结负压14.0 kPa。

| 表 1 混匀矿的配比(以质量分数计) Table 1 The proportion of iron ores |

| 表 2 混匀矿的成分 Table 2 The main chemical composition of mixed iron ores |

| 表 3 混合料的组成(以质量分数计) Table 3 The proportion of sintering mixture |

烧结试验方案1和方案2对比了PMC精矿配比为0和10%时的烧结产质量指标, 主要目的是为了考查配加PMC精矿后对烧结的影响。烧结矿二元碱度R2固定为1.85, MgO含量为2.15%。

1.4 烧结矿性能检测方法烧结试验结束后, 分别对烧结利用系数、固体燃耗进行了计算, 同时采用GB 8209—87方法对烧结矿转鼓强度、抗磨指数进行了检测。

1.5 烧结矿微观结构分析烧结矿的微观结构采用光学显微镜进行分析, 显微镜型号为Leica DM4P LED Basic Stand, 产自德国。

2 结果与讨论 2.1 PMC精矿原料性能 2.1.1 化学成分PMC精矿的化学成分如表 4表示。从表 4中可以看出, PMC精矿具有较高的铁品位, 达到63.460%, Al2O3、SiO2比较低, Al2O3只有0.720%, SiO2只有1.360%, MgO含量高, 达到3.370%。与攀枝花、承德地区的精矿粉相比, PMC精矿明显具有高铁、低硅、低铝的特征。攀钢用精矿粉铁品位只有53.23%, SiO2 3.66%, Al2O3 3.54%, TiO2达到12.75%;承钢用黑山精矿粉铁品位60.26%, SiO2 2.28%, TiO2 7.72%, Al2O3 3.78%;PMC精矿的化学成分与攀枝花、承德地区的精矿粉相比存在明显差异。[2]

| 表 4 PMC精矿的化学成分 Table 4 The main chemical composition of PMC concentrate |

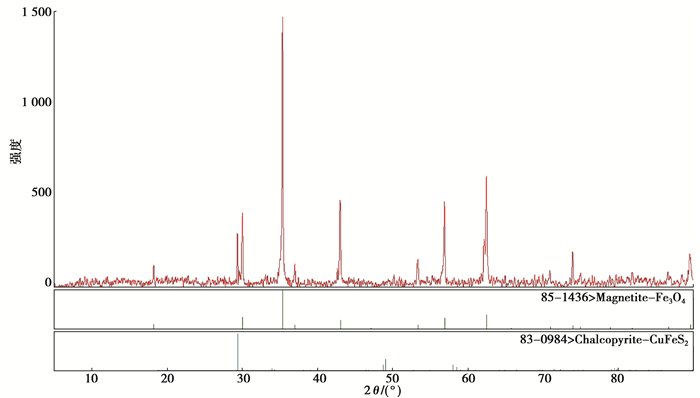

从PMC精矿的XRD图谱(图 1)中可以看出, PMC精矿主要为磁铁矿, 由于该精矿是选铜的尾矿, 原料中仍夹杂有少量的黄铜矿。

|

图 1 PMC精矿的XRD图 Fig. 1 The XRD pattern of PMC concentrate |

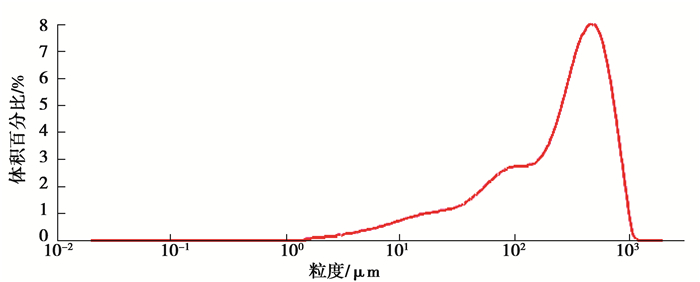

PMC精矿的粒度分布和粒度组成见图 2和表 5。从其粒度组成可以看出, 相对于烧结原料, PMC精矿的粒度比较细, 平均粒径为61.74 μm, ≤74 μm(≤200目)粒级高达69.69%, 但在制粒中它通常作为粘附粒子粘附在其他物料上。而相对于造球原料, 该精矿粒度比较粗, 不易成球, 如欲用于球团生产, 还需进行预处理, 使其适合球团制备[10]。

|

图 2 PMC精矿的粒度分布 Fig. 2 The size distribution of PMC concentrate |

| 表 5 PMC精矿的粒度组成 Table 5 The size distribution of PMC concentrate |

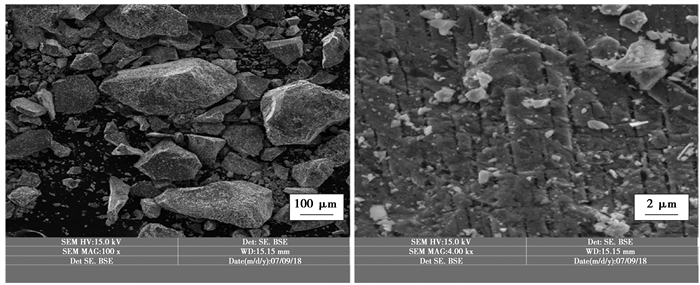

研究表明:矿物颗粒的形状、表面的光滑程度、亲水性等对其成球性有较大的影响[11]。矿物亲水性由强到弱依次为磁铁矿、赤铁矿、菱铁矿、褐铁矿。PMC精矿的微观形貌如图 3所示。从图中可以看出, PMC精矿颗粒表面比较粗糙, 并粘附一定数量的微细颗粒, 部分细颗粒呈片状和粒状, 少部分微细颗粒聚集成团。PMC精矿是磁铁矿, 具有较强的亲水性, 且表面粗糙, 粘附性强, 它可以粘附在烧结物料上, 有利于提高烧结物料的成球性, 从而改善烧结混合料的透气性。

|

图 3 PMC精矿的电镜扫描图 Fig. 3 The particle morphology of PMC concentrate |

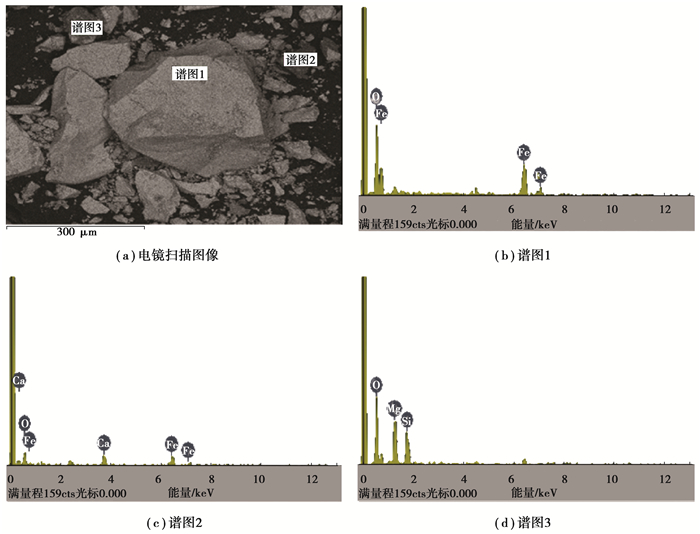

PMC精矿颗粒表面的能谱分析如图 4所示, 从图中可以看出, PMC精矿呈粗颗粒和细颗粒两部分分布, 颗粒粒度不均匀, 形状不规则, 表面粗糙。能谱分析结果表明, PMC精矿主要为磁铁矿, 与物相分析结果一致, 其内固溶有少量的Si、Ca、Mg。

|

图 4 PMC精矿的扫描照片和能谱分析 Fig. 4 The SEM-EDX results of the PMC concentrate |

烧结矿的化学成分见表 6, 配入10%的PMC精矿后, 烧结矿铁品位提高了0.83%, SiO2含量下降了0.62%, TiO2上升了0.33%。与攀钢、承钢生产的烧结矿相比最明显的特征是低钛、低铝、低硅。有研究将攀钢、承钢、马钢烧结矿分为高钛、中钛和低钛型烧结矿, 其TiO2分别达到10.11%、7.40%、1.32%。因此, 配加PMC精矿后烧结矿TiO2 为0.47%, 属于低钛型烧结矿。

| 表 6 烧结矿的主要化学成分 Table 6 The main chemical composition of finished sinter |

表 7所示为烧结主要技术经济指标的对比, 配加10%PMC精矿后, 烧结利用系数呈下降趋势, 未配加PMC精矿时烧结利用系数为1.209 t/(m2·h), 配加PMC精矿后烧结利用系数下降至1.171 t/(m2·h), 烧结矿转鼓指数从77.94%下降到77.02%, 固体燃耗呈现明显上升趋势。由此可知, 配加10% PMC精矿恶化了烧结过程, 对烧结产质量指标产生了不利影响。

| 表 7 烧结主要技术指标 Table 7 The main technical indexes of sintering |

烧结矿的微观结构如图 5所示。从矿相结构图中可以看出, 方案1(未配加PMC精矿)的矿相结构中存在明显的粘结相硅酸盐和铁酸钙, 且主要是铁酸钙。铁酸钙已将大部分铁氧化物熔蚀, 但是铁酸钙的结晶仍不完全, 未形成理想的微观组织和结构。从图中可以看到少量小孔洞存在, 这有利于还原过程气体的扩散, 改善还原性[12]。粘结相中分布有熔蚀状铁酸钙, 在孔洞周围存在明显的针状铁酸钙, 且整体烧结矿中针状铁酸钙的含量较少, 蚀状铁酸钙含量较多。

|

图 5 烧结矿显微结构 Fig. 5 The microstructure of finished sinter |

从方案2(配加10%PMC精矿)的矿相结构图可以看出, 烧结矿呈交织熔蚀结构, 局部有骸晶结构, 矿相结构不均匀。烧结矿粘结相比较少, 粘结相为硅酸盐和铁酸钙, 主要是硅酸盐, 铁酸钙的量明显降低。磁铁矿、赤铁矿、铁酸钙为主要含铁物相, 少量铁酸钙分布于磁铁矿的周围。钙钛矿呈不定形晶和它形晶, 分布在磁铁矿晶粒间, 钙钛矿分散在粘结相中, 不具有粘结作用[13]。不仅如此, 烧结矿中存在大量的孔洞和裂纹, 主要是烧结局部存在还原性气氛, 赤铁矿还原成磁铁矿, 体积膨胀, 产生裂纹, 钙钛矿的存在加剧了裂纹的扩散, 所以钒钛磁铁矿粉化比较严重。从图中还可观察到大量未与CaO结合的赤铁矿, 且烧结矿中磁铁矿的含量较高。由于烧结矿中SiO2含量低, 烧结生成液相少, 铁酸钙生成不足[14]。其矿相组成和结构充分说明了烧结矿强度差、生产指标不好的原因。

造成上述差异的主要原因是PMC精矿熔点高, 同化温度高, 液相生成能力差, 烧结性能差, PMC精矿对烧结过程液相生成影响显著, 使用PMC精矿必将造成烧结矿强度下降、燃耗上升、还原性下降、利用系数降低的情况。而且钙钛矿的存在破坏了液相粘结作用, 骸状结构和树枝状钙钛矿明显增加, 严重加剧了烧结矿裂纹的扩散, 进一步造成烧结矿质量下降[15-16]。

为降低TiO2对烧结矿性能的影响, 可以采取以下措施对生产工艺进行优化:

1) 对配矿结构进行优化, 增加高硅矿, 提高烧结矿SiO2含量, 增加烧结液相量来弥补其液相不足的缺陷, 提高烧结矿强度。

2) 因PMC精矿熔点高, 在烧结过程生成高熔点、强度差的钙钛矿, 要生成强度和冶金性能好的铁酸钙, 可通过提高料层厚度以充分利用料层的自动蓄热作用, 降低燃料消耗, 提高烧结液相量。

3) 烧结时间越长, 生成的液相和铁酸钙越多, 在保证烧结矿产量前提下可尽量延长烧结时间。

4 结论1) PMC精矿具有高铁、低硅、低铝的特点, 具有较高的利用价值; 原料中主要物相为磁铁矿, ≤74 μm粒级约占70%, 作为烧结原料粒度较细, 且表面粗糙、粘附性强, 有利于成球。

2) 配加10%PMC精矿后, 对烧结过程产生了明显的不利影响。烧结利用系数和转鼓强度呈下降趋势, 分别由未配加时的1.209 t/(m2·h)和77.94%下降至1.171 t/(m2·h)和77.02%, 固体燃耗则由47.30 kg/t显著上升至47.80 kg/t。

3) PMC精矿烧结性能较差、同化温度高、液相生成能力差, 是造成烧结技术经济指标恶化的重要原因; 而且烧结矿中钙钛矿的生成破坏了液相粘结作用, 骸状结构和树枝状钙钛矿明显增加, 加剧了烧结矿裂纹的扩散, 进一步影响了烧结矿质量。

| [1] |

刘凯, 陈树军, 吕庆. PMC磁铁精矿粉性能的研究[J]. 烧结球团, 2016, 41(4): 54-57. LIU Kai, CHEN Shujun, LV Qing. Study on properties of PMC magnetite concentrate[J]. Sintering and Pelletizing, 2016, 41(4): 54-57. (in Chinese) |

| [2] |

李超.承德钒钛磁铁矿烧结成矿机理研究[D].河北唐山: 河北联合大学, 2014. LI Chao. Study on sintering ore-forming mechanism of vanadium-titanium magnetite in Chengde[D]. Tangshan, Hebei: Hebei United University, 2014. (in Chinese) |

| [3] |

吕庆, 黄宏虎, 万新宇, 等. 承德钒钛磁铁矿烧结过程中液相生成能力[J]. 钢铁, 2015, 50(3): 19-24. LU Qing, HUANG Honghu, WAN Xinyu, et al. Liquid generation capabilities of Chengde vanadium-titanium magnetite during sintering[J]. Iron & Steel, 2015, 50(3): 19-24. (in Chinese) DOI:10.3969/j.issn.1006-6764.2015.03.007 |

| [4] |

王喜庆. 钒钛磁铁矿高炉冶炼[M]. 北京: 冶金工业出版社, 1994. WANG Xiqing. Blast furnace smelting of vanadium-titanum magnetite[M]. Beijing: Metallurgical Industry Press, 1994. (in Chinese) |

| [5] |

Fan X H, Wang Q, Chen X L, et al. Research on sintering properties of vanadium-titanum magnetite concentrate[C]//3rd International Symposium on High-Temperature Metallurgical Processing. Hoboken, NJ, USA: John Wiley & Sons, Inc., 2012: 299-305.

|

| [6] |

Yu Z W, Li G H, Jiang T, et al. Effect of basicity on titanomagnetite concentrate sintering[J]. ISIJ International, 2015, 55(4): 907-909. DOI:10.2355/isijinternational.55.907 |

| [7] |

Jiang T, Yu Z W, Peng Z W, et al. Preparation of BF burden from titanomagnetite concentrate by composite agglomeration process (CAP)[J]. ISIJ International, 2015, 55(8): 1599-1607. DOI:10.2355/isijinternational.ISIJINT-2015-094 |

| [8] |

Yu Z W, Li G H, Liu C, et al. Comparison of reduction disintegration characteristics of TiO2-rich burdens prepared with sintering process and composite agglomeration process[J]. International Journal of Minerals, Metallurgy, and Materials, 2016, 23(4): 389-398. DOI:10.1007/s12613-016-1248-6 |

| [9] |

Tugrul N, Derun E M, Piskin M. Effects of calcium hydroxide and calcium chloride addition to bentonite in iron ore pelletization[J]. Waste Management & Research, 2006, 24(5): 446-455. |

| [10] |

姜涛. 铁矿造块学[M]. 长沙: 中南大学出版社, 2016. JIANG Tao. Principle and technology of agglomeration of iron ores[M]. Changsha: Central South University Press, 2016. (in Chinese) |

| [11] |

王筱留. 钢铁冶金学(炼铁部分)[M]. 3版.北京: 冶金工业处出版社, 2013. WANG Xiaoliu. Metallurgy of iron and steel (iron smelting part)[M]. 3rd ed. Beijing: Metallurgical Industry Press, 2013. (in Chinese) |

| [12] |

Noguchi D, Ohno K I, Maeda T, et al. Effect of CO gas concentration on reduction rate of major mineral phase in sintered iron ore[J]. ISIJ International, 2013, 53(4): 570-575. DOI:10.2355/isijinternational.53.570 |

| [13] |

孙艳芹, 王瑞哲, 吕庆, 等. TiO2质量分数对中钛型烧结矿质量影响的研究[J]. 中国冶金, 2013, 23(10): 6-9, 13. SUN Yanqin, WANG Ruizhe, LÜ Qing, et al. Study of the effect of TiO2 content on the quality of vanadium-titanium in sinter[J]. China Metallurgy, 2013, 23(10): 6-9, 13. (in Chinese) |

| [14] |

张建良, 刘东辉, 曹祥宇. TiO2对钒钛烧结矿的强度及冶金性能的影响[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集.中国金属学会, 宝钢集团有限公司, 2016: 314-316. ZHANG Jianliang, LIU Donghui, CAO Xiangyu. Effects of TiO2 on strength and metallurgical properties of vanadium titanium sinte[C]//Proceedings of the 10th CSM Steel Congress & the 6th Baosteel Biennial Academic Conference. The Chinese Society for Metals, and Baosteel Group Corperate, 2016: 314-316.(in Chinese) |

| [15] |

刘然, 刘朝卿, 刘小杰, 等. 钙钛矿含量对钒钛磁铁矿烧结性能的影响[J]. 过程工程学报, 2015, 15(1): 62-67. LIU Ran, LIU Chaoqing, LIU Xiaojie, et al. Effect of perovskite content on the properties of vanadium-titanium magnetite sinter[J]. Chinese Journal of Process Engineering, 2015, 15(1): 62-67. (in Chinese) |

| [16] |

Bristow N J, Loo C E. Sintering properties of iron ore mixes containing titanium[J]. ISIJ International, 1992, 32(7): 819-828. DOI:10.2355/isijinternational.32.819 |

2019, Vol. 42

2019, Vol. 42