2. 中煤科工集团重庆设计研究院有限公司, 重庆 400016

2. CCTEG Chongqing Engineering Co., Ltd., 400016 Chongqing, P. R. China

换热器管内沸腾传热问题广泛应用于能源、化工、石化及空调制冷等行业工业传热设备中。为减少排烟热损失,工程实际中在烟道尾部增加余热回收装置,从而减少化石燃料消的耗损,增加的尾部受热面大大降低了排烟温度,提高了系统效率[1],因此,研究换热设备管内沸腾传热特性,提高换热设备换热效率,对提高整个系统经济性、环保性等方面有十分重要的意义。

涡节型和酒窝型结构换热管是一种新型高效强化换热管。该类管型继承了光管坚固耐用、安全可靠等特点,同时也具有传热温差小、临界热流密度高、流体阻力小、不易堵、不易结垢等优点[2],越来越受到国内外研究者的青睐。Chen等[3]在换热圆管流道中顺排放置酒窝型结构强化换热管,对酒窝凹陷深浅程度、酒窝间距,酒窝在换热管管壁面上投影直径以及酒窝密度对传热和流动的影响进行实验研究。Vicente等[4]采用螺旋状布置方式,以水和乙二醇为工质,研究酒窝管在低雷诺数下的传热和压降,分析出关于雷诺数、流动摩擦因子、酒窝密度之间的关联式。Xue等[5-6]将空气作为冷却介质,实验研究酒窝深度h与传热管表面上酒窝直径d之间的比值关系,流道高度H与酒窝传热管表面上酒窝直径d之间比值关系,并寻求各实验工况下,h/d,H/d的比值关系。Mahmood等[7]对涡节型结构管型在流道中进行可视化实验,研究结果表明,在每根换热管涡节型结构的正上方纵向方向会产生一个相对较大的纵向涡,此时,涡节结构周围会同时产生影响纵向涡形成的横向涡。Peterseim等[8]将德国Bamberg生物质电厂焚烧炉尾部烟道受热面设计中的光管改造为酒窝型强化传热管,改造前锅炉额定蒸发量为20 t/h、额定出口蒸汽压力2.9 MPa、蒸汽温度233 ℃。由于锅炉尾部换热面积灰等问题,每年需要停炉检修15~20次,改造后锅炉额定蒸发量仍为20 t/h、但额定出口蒸汽压力提高到4.0 MPa、蒸汽温度提高到400 ℃,锅炉每年停炉检修次数同时减少3~5次,改造后节能效果良好。目前,对涡节型结构和酒窝型结构管型的传热特性有一定的研究,但对其管内沸腾传热实验研究却鲜有报道。文中通过搭建管内沸腾传热实验台,对涡节型和酒窝型结构管型的管内沸腾传热特性进行实验研究,为涡节型和酒窝型强化管在工程实际设计中提供一定的参考依据。

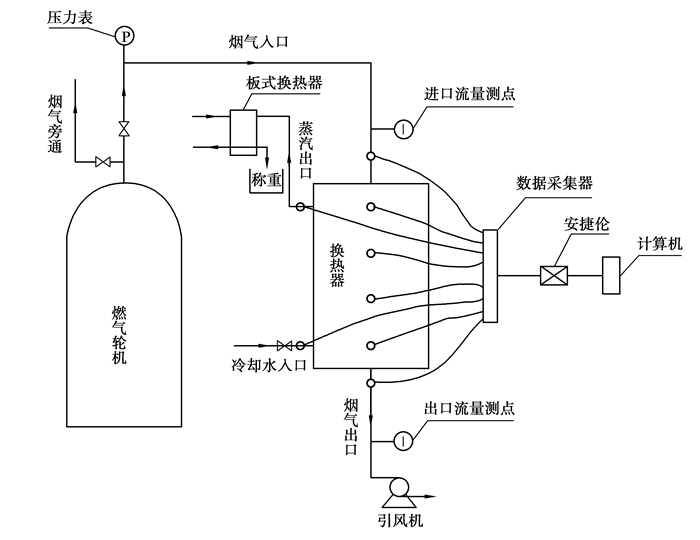

1 实验装置及实验研究 1.1 实验系统实验对光管、酒窝管和涡节管进行了管内沸腾传热特性实验研究,对比这3种管型管内沸腾传热特性差异。实验系统如图 1所示,实验由燃气轮机产生270 ℃烟气作为实验热源,烟气进入管壳式换热器壳程与管程中水进行换热。实验开始前,先将水通入换热管回路,排出换热管内不凝气体对实验结果影响,然后将换热器管程中注满换热工质,为使换热工质水的温度尽快达到沸点温度,将水在锅炉中加热至接近95 ℃沸点温度后,再注入实验段换热器管程内,同时开启烟气旁路。待准备工作就绪后启动燃气轮机,待燃气轮机到达实验所需负荷时,关闭烟气旁路阀门,同时开启引风机。此时,烟气由上而下流经换热器壳程与管程水进行换热,烟气在与热水换热后排出系统,加热后的热水在换热管内逐渐沸腾并生成湿蒸汽,湿蒸汽通过板式换热器凝结成水,然后在天秤上称量出冷凝水的重量。

|

图 1 实验系统图 Fig. 1 Schematic diagram of experimental apparatus |

为了减少实验过程的热损失,整个实验系统的换热部件进行了隔热处理,整个实验台由耐火保温层材料玻璃纤维包覆,保温层厚度为80 mm。

1.2 实验管参数换热管管型结构尺寸如表 1所示。

| 表 1 实验管型结构尺寸 Table 1 Size structure of test tubes |

实验采用铜—康铜热电偶测量各换热管外壁温度,燃气轮机排烟和换热工质进出口温度。热电偶标定采用恒温水浴法,拟合出热电偶的标定曲线。铜—康铜热电偶拟合关系式为T=-0.66U2+28.67U+22.52,拟合因子R2=0.99,铜―康铜热电偶标定值和拟合值之间的最大绝对误差小于0.1 ℃, 满足实验所需精度要求。实验时,在换热管管壁外加工一个凹口,将热电偶置于凹口中,用保温胶对铜―康热电偶进行固定隔热处理。在实验中采用安捷伦数据器采集温度数据。

1.3.2 流量测量实验烟气流速采取皮托管和倾斜式微压计来测量。实验时,将皮托管置于所测量的烟道内,从倾斜式微压计读出的流体压差值,进而求得流体流速,流速的计算公式为

| $ u = 4.43{K_{\rm{d}}}{K_{\rm{k}}}\sqrt K \sqrt {\frac{{{Z_k}}}{\rho }} , $ | (1) |

式中:u为试验段内烟气的平均流速,m/s;Kd为压差校正系数;Kk为校正系数;K为微压计的乘数;Zk为测量点的微压计读数,mm;ρ为流体的密度,kg/m3。

实验中循环水流量采用电磁流量计来测量,天然气流量采用孔板式流量计进行测量,水蒸汽流量的测量是采用称重法进行测量。

1.3.3 测量仪器汇总实验所选择的主要测量仪器的相关参数如表 2所示。

| 表 2 实验的主要仪器参数表 Table 2 Table of Main Instrument Parameters of the Test |

实验中需要测量的参数有换热器烟气入口温度gi、烟气出口温度go、烟气流速vg、水入口温度wi、水出口温度wo、凝结水量M、换热管管壁温度to等参数。通过测量仪表对以上参数进行测量,计算分析得出换热管的过热度、热流密度和管内沸腾传热系数。实验数据测量采用NIST建议方法[9]进行不确定性分析,不确定性分析如表 3所示。

| 表 3 不确定性分析 Table 3 Uncertainty analysis |

由于换热达到平衡的时候,管内一直处于沸腾状态,所以称重一定时间内的冷凝水质量,可以确定总换热量Qw,进而计算传热系数k。

| $ {Q_{\rm{w}}} = \frac{{\tau M}}{{\Delta T}}, $ | (2) |

其中:Qw为管内沸腾水换热量,kW;r为水的汽化潜热,kJ/kg; M为冷凝水质量,kg;ΔT为实验时间,s。

| $ k = \frac{{{Q_{\rm{w}}}}}{{Q\Delta t}}, $ | (3) |

其中:k为传热系数,kW/(m2k); A为管外换热面积,m2;Δt为过热度,k。

管内的换热为环状流两相强制对流换热,先计算马蒂内利数,再利用陈氏公式来计算出管内沸腾传热系数[10]

| $ {X_{tt}} = {\left( {\frac{{1 - x}}{x}} \right)^{0.9}}{\left( {\frac{{{\rho _{\rm{v}}}}}{{{\rho _{\rm{l}}}}}} \right)^{0.5}}{\left( {\frac{{{\eta _{\rm{l}}}}}{{{\eta _{\rm{v}}}}}} \right)^{0.9}}, $ | (4) |

其中:Xtt为马蒂内利数;x为干度;ρv、ρl分别为气相、液相的密度;ηv、ηl分别为气相、液相的动力粘度。

陈氏公式为

| $ {h_i} = F{h_{\rm{l}}} + s{h_{\rm{n}}}, $ | (5) |

其中:hi为管内沸腾传热系数,kW/(m2k);hl为管内液体单相对流便面传热系数,可由迪图斯贝尔特公式求得

| $ \frac{{{h_1}x}}{\lambda } = 0.023{\rm{ }}Re_1^{0.8}pr_1^{0.4}, $ | (6) |

hn为池内核态沸腾表面传热系数,可由米梅耶夫公式计算

| $ {h_{\rm{n}}} = 0.122\;4\Delta {t^{233}}{p^{0.5}}, $ | (7) |

式中:Δt为表面过热度,p为沸腾绝对压力;F为强化因子,可由F=(1+Xtt-0.5)1.78计算; s为抑制因子,可由

根据上述公式,计算出传热系数k以及管内沸腾换热系数hl后,再根据圆管传热过程计算式:

| $ k = \frac{1}{{\frac{{k{d_{\rm{w}}}}}{{{h_{\rm{l}}}{d_{\rm{l}}}}} + \frac{{{d_{\rm{w}}}}}{{2l}}{\rm{ln}}\frac{{{d_{\rm{w}}}}}{{{d_{\rm{i}}}}} + \frac{1}{{{h_{\rm{w}}}}}}}, $ | (8) |

可求解管外对流换热系数hw。

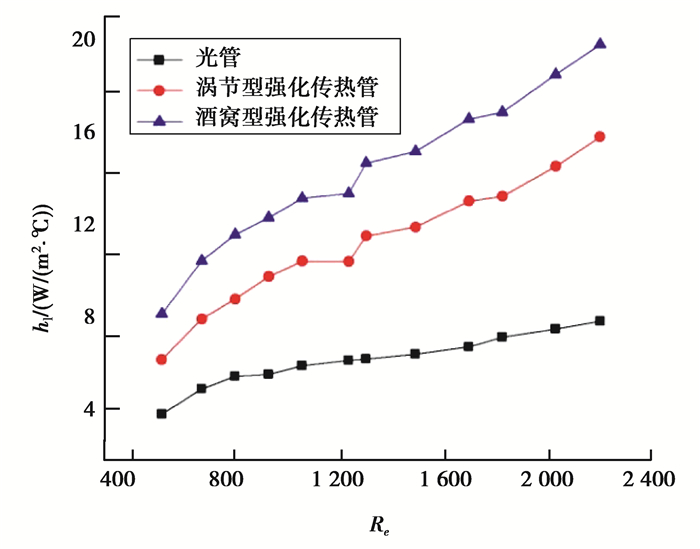

2 实验结果及分析 2.1 管内沸腾传热系数随水Re变化的关系图 2是燃气轮机出口烟温为270 ℃,烟气流速为12 m/s时,光管、涡节型强化传热管和酒窝型强化传热管管内沸腾传热系数随管程水Re变化的曲线。从图中可以看出,随换热介质水Re逐渐变大,即换热器管程水的流速逐渐加快,水在换热器管程中的管内沸腾换热系数越大。实验工况下,涡节型强化传热管管内沸腾传热系数为光管管内传热系数的1.6~2.1倍,酒窝型强化传热管管内沸腾传热系数为光管管内沸腾传热系数的2.1~2.5倍,涡节型强化传热管和酒窝型强化传热管的管内沸腾传热系数明显高于光管。这是因为涡节型强化管和酒窝型强化传热管表面特有的涡节和酒窝型结构使其在低过热度下对换热管管内沸腾起到增强的作用,使涡节和酒窝结构强化传热管在欠热沸腾区与光管相比提前产生了气泡,从而使强化管沸腾起始点较光管提前,同时为涡节结构和酒窝结构表面气泡成核提供了便利条件,因此,较光管更加有利于管内工质沸腾。在管内工质进入强制对流蒸发区后,涡节型和酒窝型结构强化换热管表面有不同尺寸的漩涡产生,此时管内传热机理变化主要依靠液膜的对流传热[10-12]。涡节和酒窝结构强化了管壁和液膜的传热效果。随着水Re的增加,涡节和酒窝结构上游,由于气液分离,液膜变薄,管表面传热系数变大,增强了管内沸腾传热效果。同时涡节和酒窝做成流线型时,增加了管内沸腾传热面积,减小了传热热阻,相比于粗糙型的涡节和酒窝而言又减小了流体阻力,从而使强化管传热特性增强。

|

图 2 管内沸腾传热系数随水Re变化的关系 Fig. 2 Boiling heat transfer coefficients inside tubes vs. cooling water Re |

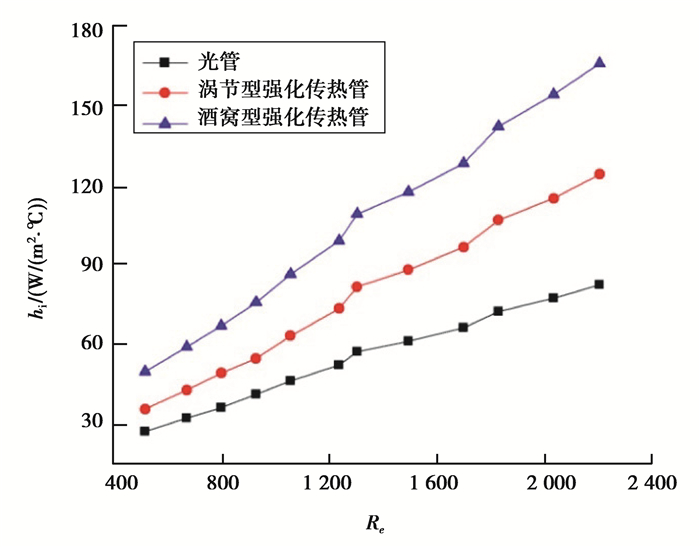

图 3是燃气轮机出口烟温为270 ℃,烟气流速为12 m/s时,光管、涡节型强化传热管和酒窝型强化传热管管外对流传热系数随管程水Re变化的曲线。从图中可以得出,随换热介质水Re逐渐变大,与光管相比,涡节型强化传热管和酒窝型强化传热管管外传热系数都有一定程度的提高。在实验条件下,涡节型强化管管外对流传热系数是光管管外对流传热系数的1.3~1.5倍,酒窝型强化传热管管外对流传热系数是光管管外对流传热系数的1.8~2.0倍。这是由于换热器壳程烟气对换热管壁外的冲刷以及换热管涡节型和酒窝型结构使得换热剧烈程度增强,工质在管内流动的扰动加强,使管外对流传热系数提高。涡节型结构和酒窝型结构相比,涡节结构受烟气回流阻力较酒窝结构稍大,对于涡节型结构换热管壁面的传热能力有所削弱[13-16]。因此,涡节型强化传热管管外传热能力始终低于酒窝型强化传热管。

|

图 3 管外对流传热系数随水Re变化的关系 Fig. 3 external surface heat transfer coefficient vs. cooling water Re |

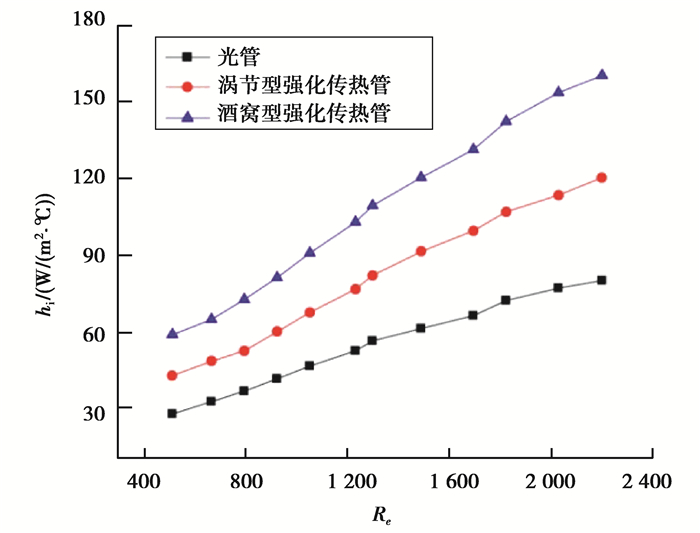

图 4是燃气轮机出口烟温为270 ℃,烟气流速为12 m/s时,光管、涡节型强化传热管和酒窝型强化传热管总传热系数随管程水Re变化的曲线。从图中可以得出,随换热介质水Re的增加,3种管型的总传热系数都随Re的增加而增加,在实验条件下,涡节型强化管总传热系数是光管总传热系数的1.4~1.5倍,酒窝型强化传热管总传热系数是光管总传热系数的1.9~2.1倍。这是由于随水Re的增大,管内沸腾程度加剧,换热管管壁面周围气泡开始相互碰撞,汇聚形成新的汽膜,加速了流体的扰动剧烈程度,降低了流动边界层厚度,传热边界层厚度也相应减小,从而导致随水Re的增加,总传热系数也逐渐增大[17-19]。

|

图 4 总传热系数随水Re变化的关系 Fig. 4 the overall heat transfer coefficient vs. cooling water Re |

采用式(10)、式(11)[20-22]将涡节型强化传热管和酒窝型强化传热管的换热特性拟合成经验计算式:

| $ \frac{{{h_{\rm{i}}}}}{{{h_{\rm{l}}}}} = f\left( {\frac{1}{{{x_{tt}}}}} \right), $ | (10) |

| $ {x_{tt}} = {\left( {\frac{{1 - x}}{x}} \right)^{0.9}}{\left( {\frac{{{\rho _{\rm{g}}}}}{{{\rho _{\rm{f}}}}}} \right)^{0.5}}{\left( {\frac{{{\mu _{\rm{f}}}}}{{{\mu _{\rm{g}}}}}} \right)^{0.1}}, $ | (11) |

式中:hi为两相沸腾换热系数; hl单相对流传热系数; xtt为Martinelli数。

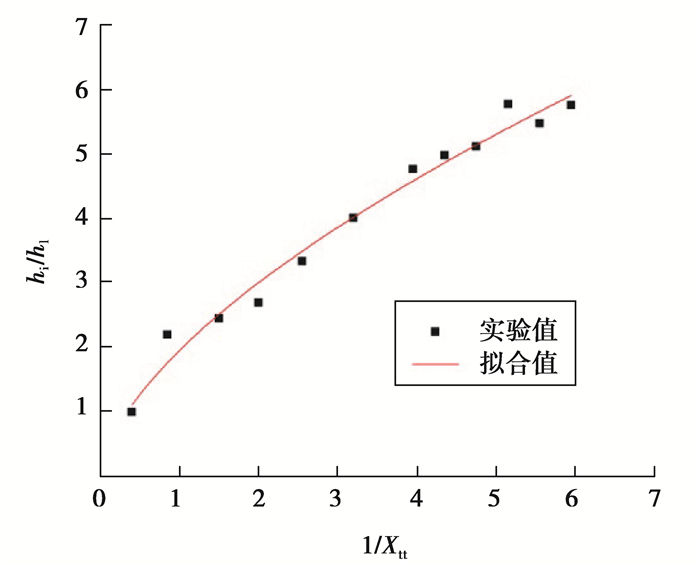

对于涡节型强化传热管,其换热特性:

| $ \frac{{{h_{\rm{i}}}}}{{{h_{\rm{l}}}}} = 2.37{\left( {\frac{1}{{{x_{tt}}}}} \right)^{0.507}}, $ | (12) |

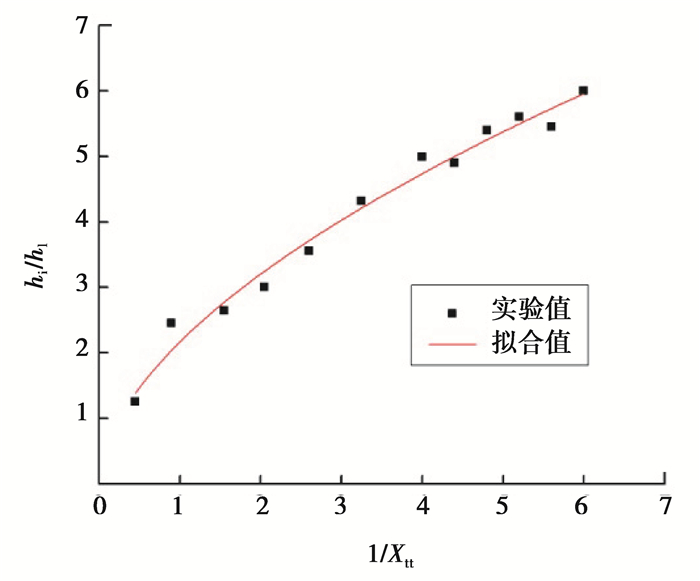

对于酒窝型强化传热管,其换热特性:

| $ \frac{{{h_{\rm{i}}}}}{{{h_{\rm{l}}}}} = 2.64{\left( {\frac{1}{{{x_{tt}}}}} \right)^{0.572}}。$ | (13) |

式(12)、式(13)的适用范围为:Re=500~2 200,Pr=0.95~1.0。

将实验数据与拟合计算式结果相比较,最大相对偏差在±6%范围内,如图 5、图 6所示:

|

图 5 涡节型管沸腾传热关联式拟合结果 Fig. 5 Fitting curve of boiling heat transfer correlation for vortex tubes |

|

图 6 酒窝型管沸腾传热关联式拟合结果 Fig. 6 Fitting curve of boiling heat transfer correlation for dimple tubes |

通过搭建一个烟气余热回收实验系统,将涡节型强化传热管、酒窝型强化传热管和光管分别布置在烟气余热回收换热器中,在稳定运行工况下,对3种管型进行管内沸腾传热特性实验研究,主要结论如下:

1) 通过对涡节型强化传热管进行实验研究,得出涡节型强化传热管管内沸腾换热系数约为光管的1.6~2.1,管外对流传热系数约为光管的1.3~1.5倍,总传热系数约为光管的1.4~1.5倍;

2) 通过对酒窝型强化传热管进行实验研究,得出酒窝型强化传热管管内沸腾换热系数约为光管的2.1~2.5,管外对流传热系数约为光管的1.8~2.0倍,总传热系数约为光管的1.9~2.1倍;

3) 分析了涡节型和酒窝型结构强化沸腾换热因素,通过对实验数据的线性回归,获得了涡节型强化传热管的管内沸腾关联式为

| [1] |

Che D F, Liu Y H, Gao C Y. Evaluation of retrofitting a conventional natural gas fired boiler into a condensing boiler[J]. Energy Conversion and Management, 2004, 45(20): 3251-3266. DOI:10.1016/j.enconman.2004.01.004 |

| [2] |

崔海英, 彭培英. 强化传热新技术及其应用[M]. 北京: 化学工业出版社, 2006. CUI Haiying, PENG Peiying. New technology for strengthening heat transfer and its application[M]. Beijing: Chemical Industry Press, 2006. (in Chinese) |

| [3] |

Chen J, Müller-Steinhagen H, Duffy G G. Heat transfer enhancement in dimpled tubes[J]. Applied Thermal Engineering, 2001, 21(5): 535-547. DOI:10.1016/S1359-4311(00)00067-3 |

| [4] |

Vicente P G, Garcıa A, Viedma A. Heat transfer and pressure drop for low Reynolds turbulent flow in helically dimpled tubes[J]. International Journal of Heat and Mass Transfer, 2002, 45(3): 543-553. DOI:10.1016/S0017-9310(01)00170-3 |

| [5] |

Xue Y P, Arjomandi M, Kelso R. Energy analysis within a vortex tube[J]. Experimental Thermal and Fluid Science, 2014, 52: 139-145. DOI:10.1016/j.expthermflusci.2013.09.004 |

| [6] |

Burgess N K, Oliveira M M, Ligrani P M. Nusselt number behavior on deep dimpled surfaces within a channel[J]. Journal of Heat Transfer, 2003, 125(1): 11. DOI:10.1115/1.1527904 |

| [7] |

Mahmood G I, Hill M L, Nelson D L, et al. Local heat transfer and flow structure on and above a dimpled surface in a channel[J]. Journal of Turbomachinery, 2001, 123(1): 115. DOI:10.1115/1.1333694 |

| [8] |

Peterseim J H, Hellwig U, Endrullat K. Parallel flow boiler designs to minimise erosion and corrosion from dust loaded flue gases[C]//ASME 2013 Power Conference. American Society of Mechanical Engineers, Boston, Massachusetts, USA: 2013: 103-141.

|

| [9] |

吴石林, 张玘. 误差分析与数据处理[M]. 北京: 清华大学出版社, 2010. WU Shilin, ZHANG Qi. Error analysis and data processing[M]. Beijing: Tsinghua University Press, 2010. (in Chinese) |

| [10] |

李友荣. 传热分析与计算[M]. 北京: 中国电力出版社, 2013. LI Yourong. Heat transfer analysis and calculation[M]. Beijing: China Electric Power Press, 2013. (in Chinese) |

| [11] |

Xue Y P, Arjomandi M, Kelso R. Experimental study of the thermal separation in a vortex tube[J]. Experimental Thermal and Fluid Science, 2013, 46: 175-182. DOI:10.1016/j.expthermflusci.2012.12.009 |

| [12] |

Enciso A, Peralta-Salas D. Existence of knotted vortex tubes in steady Euler flows[J]. Acta Mathematica, 2015, 214(1): 61-134. DOI:10.1007/s11511-015-0123-z |

| [13] |

Xue Y P, Arjomandi M, Kelso R. The working principle of a vortex tube[J]. International Journal of Refrigeration, 2013, 36(6): 1730-1740. DOI:10.1016/j.ijrefrig.2013.04.016 |

| [14] |

Avcı M. The effects of nozzle aspect ratio and nozzle number on the performance of the Ranque-Hilsch vortex tube[J]. Applied Thermal Engineering, 2013, 50(1): 302-308. DOI:10.1016/j.applthermaleng.2012.06.048 |

| [15] |

Sbitnev V I. From the Newton's laws to motions of the fluid and superfluid vacuum:vortex tubes, rings, and others[J]. Physics, 2014, 175(1/2): 69-95. |

| [16] |

Han X, Li N, Wu K, et al. The influence of working gas characteristics on energy separation of vortex tube[J]. Applied Thermal Engineering, 2013, 61(2): 171-177. DOI:10.1016/j.applthermaleng.2013.07.027 |

| [17] |

Jr J J K. Experimental study of flow and separation in vortex tubes with application to gaseous fission heating[J]. Ars J, 2015, 31(9): 1204-1210. |

| [18] |

Rafiee S E, Rahimi M. Three-dimensional simulation of fluid flow and energy separation inside a vortex tube[J]. Journal of Thermophysics and Heat Transfer, 2014, 28(1): 87-99. DOI:10.2514/1.T4198 |

| [19] |

Nascimento I P, Garcia E C. Heat transfer performance enhancement in compact heat exchangers by using shallow square dimples in flat tubes[J]. Applied Thermal Engineering, 2016, 96: 659-670. DOI:10.1016/j.applthermaleng.2015.11.042 |

| [20] |

Admane A A, Patil A M. A Review of heat transfer augmentation technique for, combined coiled insert and dimple tube approach[J]. International Journal of Engineering Research and Technology, 2013, 2(11): 1050-1054. |

| [21] |

魏琪. 热质交换原理与设备[M]. 重庆: 重庆大学出版社, 2007. WEI Qi. Principle and equipment of heat and mass exchange[M]. Chongqing: Chongqing University Press, 2007. (in Chinese) |

| [22] |

Judd A M. Convective boiling and condensation[J]. Chemical Engineering Science, 1973, 28(9): 1775. DOI:10.1016/0009-2509(73)80033-8 |

| [23] |

林宗虎. 气液两相流和沸腾传热[M]. 西安: 西安交通大学出版社, 2003. LIN Zonghu. Gas-liquid two-phase flow and boiling heat transfer[M]. Xi'an: Xi'an Jiaotong University Press, 2003. (in Chinese) |

2019, Vol. 42

2019, Vol. 42