2. 扬州恒佳自动化设备有限公司, 江苏 扬州 225129

2. Yangzhou Henga Automation Equipment Co., Ltd., Yangzhou 225129, Jiangsu, P. R. China

自动化立体料库作为钣金自动化生产线的物料中心,为各加工中心储存和运送板料。自动化立体料库一旦发生故障不仅会对生产线上其他设备产生影响, 而且还会增加生产损失成本和维修成本。机械传动系统作为自动化立体料库的重要组成系统,在实际生产过程中,故障率较高,可靠性低。因此对自动化立体料库机械传动系统进行可靠性分析至关重要。

故障模式与影响分析(FMEA,failure modes and effects analysis)是目前产品开发过程中主要的可靠性分析技术。它采用故障逻辑传输的思想,识别潜在的故障模式、故障原因及其对系统性能的影响,然后由工程师提出针对性的改进措施,以此来提高系统的可靠性。该技术在航空航天[1-2]、机床[3-4]、电力[5]、汽车[6]和机器人[7]等领域均有广泛应用,并获得了较好应用效果。但是目前的FMEA仅以文档和表格的形式来完成,不能形成直观的故障逻辑过程,故障影响关系混乱。故障分析过于依赖工程师的经验,造成故障信息的错判或遗漏,重复使用性差[8-9]。所以文中结合自动化立体料库的结构、功能和故障信息,采用维护感知设计环境(MADe,maintenance aware design environment)中标准化分类法定义系统的功能和故障,减少工程师主观经验的影响。利用模糊认知图(FCM,fuzzy cognitive map)分析相关故障的传播路径和影响,避免故障影响关系的混乱。最终形成标准化FMEA结果,并由此提出改进措施,为自动化立体料库可靠性的增长提供依据。

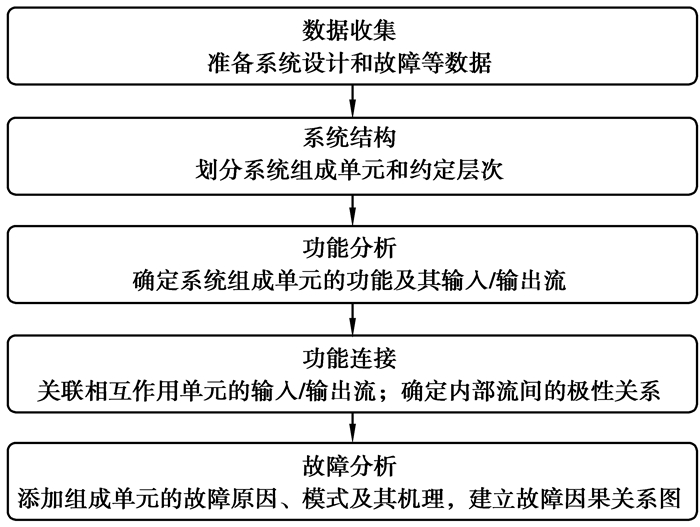

1 MADe原理与方法MADe是基于模型的复杂系统设计、可靠性、维修性及诊断开发的集成工具,适用于可靠性分析、测试性评估与诊断分析等[10],其有效性在电子产品[11]、液压[12]、燃油供给[13]、民用飞机[14]等领域得到了验证。

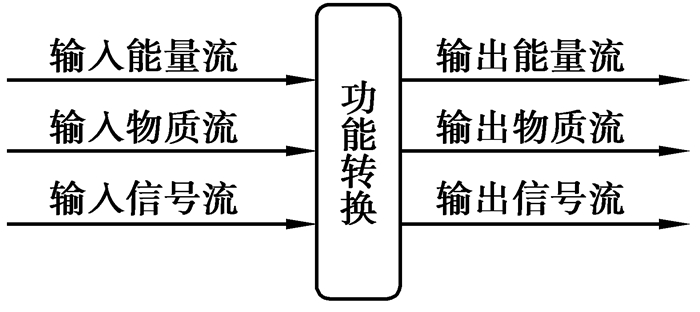

在MADe中,使用标准化分类法定义了功能和故障[10],使得不同专业背景的工程师在故障分析时使用一致的术语进行分析,减少了主观经验对分析结果的影响。为了标准化,功能被定义成“功能动词+流名词”的表示形式。将系统或部件的功能看作是输入流和输出流之间的关系,当输入转换为输出时,显示出特定的功能。功能动词分为分支、导向、连接、转换、控制、供应、信号、停止和支持九大类。流名词则是系统或部件的输入和输出对象,分为物质流、能量流和信号流三大类[15]。系统或部件的功能模型如图 1所示。

|

图 1 系统或部件的功能模型 Fig. 1 Functional model of systems or components |

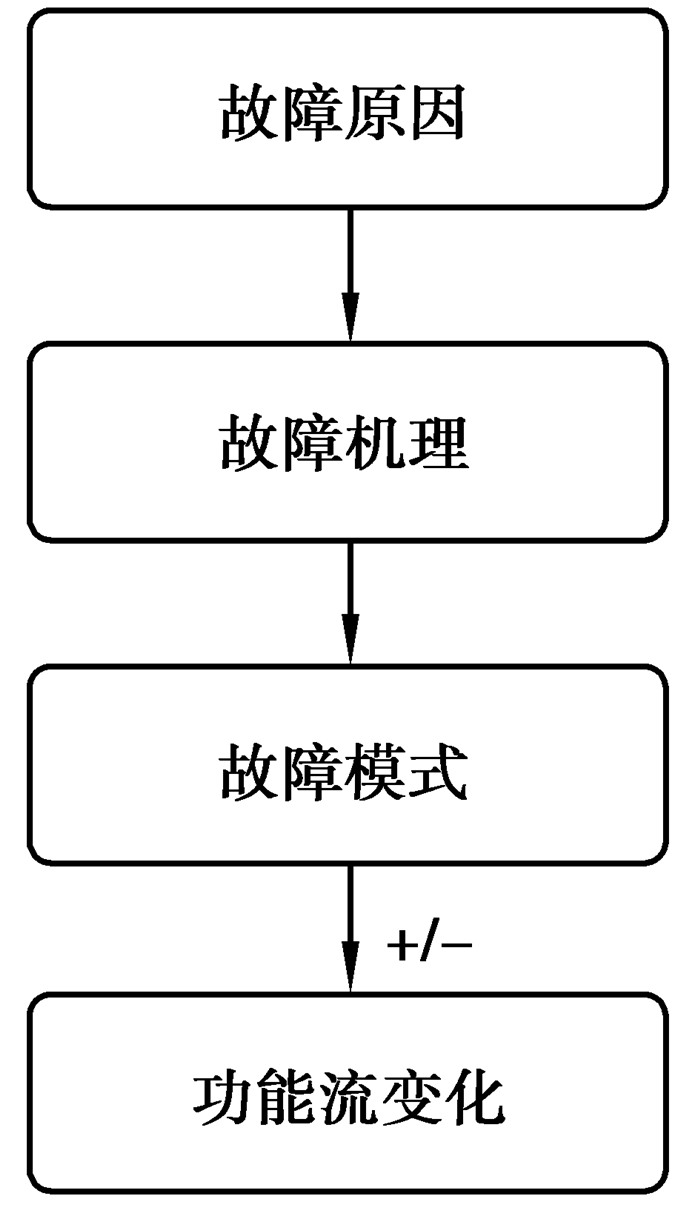

MADe中系统建模是分级的,分为系统级、子系统级、部件级和零件级。在相关级别上,通过定义故障原因、机理和模式来确定故障因果关系图(图 2)。其中故障原因、机理和模式的定义如表 1所示,它们都有标准化的分类列表,在很大程度上覆盖了工程设计活动。

|

图 2 故障因果关系图 Fig. 2 Fault causality diagram |

| 表 1 MADe中的故障概念[16] Table 1 Failure concepts in MADe |

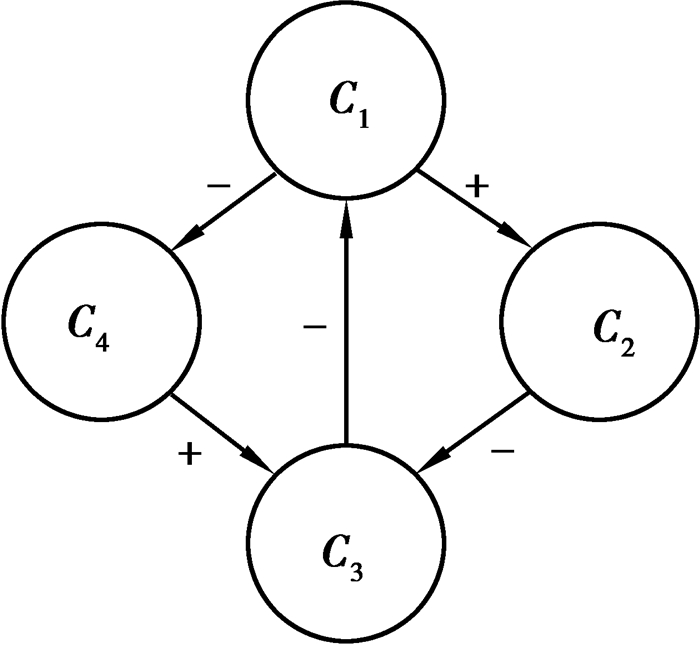

模糊认知图是一种系统分析方法,借助图论知识和矩阵工具,将系统间的复杂影响关系转化为可视化的结构模型,从而对复杂系统内元素间的相依关系作出定量分析。文中利用该方法进行故障传播路径的仿真,进而得到各部件间的故障影响关系。

FCM是一个4元组(C,E,X,f),用G表示,其结构示意图如图 3所示。

|

图 3 FCM的结构示意图 Fig. 3 Schematic diagram of FCM structure |

式中: C={C1, C2, …, Cn}是构成有向图的节点概念集合。C在文中是系统部件的输出流属性。

E:(Ci,Cj)→wij是一映射,wij∈E, Ci, Cj∈C, 用wij表示Ci与Cj之间的因果影响程度,则E(C×C)=(wij)n×n是该有向图的邻接矩阵。在文中,wij是系统部件内部的极性关系强度和故障因果关系强度。“+”表示wij的取值为1,“-”表示wij的取值为-1。

X:Ci→xi是一映射,xi(t)表示节点Ci在t时刻的状态,x(t)=[x1(t), x2(t), …, xn(t)]T表示G在t时刻的状态,则

| $ {x_i}\left( {t + 1} \right) = f\left( {\sum\limits_{\begin{array}{*{20}{c}} {i = 1}\\ {j \ne i} \end{array}}^n {{w_{ij}}{x_j}\left( t \right)} } \right) 。$ | (1) |

FCM为动态系统,随时间的推移可以得到特定的固定状态(固定点或极限环)。

f:变换函数,其作用是将输出变换到[0, 1], 选择不同的变换函数可以得到不同的输出。研究使用三值变换函数:

| $ f\left( x \right) = \left\{ {\begin{array}{*{20}{c}} {1, }&{x \ge 0.5, }\\ {0, }&{ - 0.5 < x < 0.5, }\\ { - 1, }&{x \le - 0.5。} \end{array}} \right. $ | (2) |

图 3中有4个概念节点C1,C2,C3,C4,定义节点向量X1=(C1,C2,C3,C4), 每个节点的初始值为0。它的邻接矩阵为

| $ \mathit{\boldsymbol{E}}{\rm{ = }}\left[ {\begin{array}{*{20}{c}} 0&1&0&{ - 1}\\ 0&0&{ - 1}&0\\ { - 1}&0&0&0\\ 0&0&1&0 \end{array}} \right]。$ |

假设节点C1增大,即C1值由0变成1,系统输入节点向量X1=(1, 0, 0, 0)。

| $ \begin{array}{l} {\mathit{\boldsymbol{X}}_1}*\mathit{\boldsymbol{E}} = \left[ {0, 1, 0, - 1} \right], {\mathit{\boldsymbol{X}}_2} = f({\mathit{\boldsymbol{X}}_1}*\mathit{\boldsymbol{E}}) = \left[ {f\left( 0 \right), f\left( 1 \right), f\left( 0 \right), f\left( { - 1} \right)} \right] = \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\left[ {0, 1, 0, - 1} \right], \\ {\mathit{\boldsymbol{X}}_2}*\mathit{\boldsymbol{E}} = \left[ {0, 0, - 2, 0} \right], {\mathit{\boldsymbol{X}}_3} = f({\mathit{\boldsymbol{X}}_2}*\mathit{\boldsymbol{E}}) = \left[ {f\left( 0 \right), f\left( 0 \right), f\left( { - 2} \right), f\left( 0 \right)} \right] = \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\left[ {0, 0, - 1, 0} \right], \\ {\mathit{\boldsymbol{X}}_3}*\mathit{\boldsymbol{E}} = \left[ {1, 0, 0, 0} \right], {\mathit{\boldsymbol{X}}_4} = f({\mathit{\boldsymbol{X}}_3}*\mathit{\boldsymbol{E}}) = \left[ {f\left( 1 \right), f\left( 0 \right), f\left( 0 \right), f\left( 0 \right)} \right] = [1, \\ \;\;\;\;\;\;\;\;\;\;\;\;\;0, 0, 0] = {\mathit{\boldsymbol{X}}_1}。\end{array} $ |

由计算可得,X1是图 3所示FCM动态系统中的极限环。当C1增大时,C2增大,C3和C4减小。MADe利用FCM这一特性,某一组成单元的输出流属性变化,引起其他响应组成单元输出流属性的变化,从而自动生成FMEA结果中的故障影响。

2 自动化立体料库的任务和工作原理自动化立体料库作为钣金自动化生产线上的物料中心,它的任务是实现钣金生产线上板料的自动化存取。它不仅能存储原材料,还能存储半成品和成品,减少了占地面积,缩短了板料搬运行程,提高了加工能力。

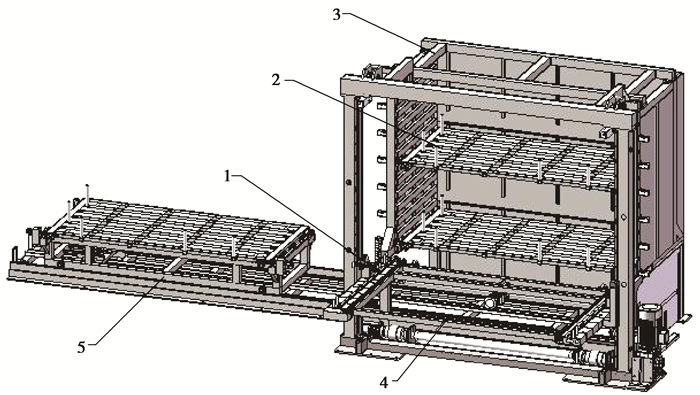

自动化立体料库主要由固定货架、垂直升降装置、水平进出装置、托料小车及电气控制系统组成,如图 4所示。其工作原理:以电气控制系统为基础,操作人员通过垂直升降装置将水平进出装置移动到目标层,水平进出装置将目标层中的托料小车拖出,然后垂直下降到指定位置,再将托料小车水平移动到输送装置上,为各加工中心提供原料。加工完成的成品或半成品通过相反的控制动作被放入目标层中。

|

图 4 自动化立体料库结构原理图 Fig. 4 Schematic diagram of the structure of the automatic three-dimensional material warehouse 注:1.垂直升降装置; 2.托料小车; 3.固定货架; 4.水平进出装置; 5.输送装置 |

MADe提供的FMEA是基于模型的FMEA,它的特点是:①功能/故障的标准化分类使分析结果更加客观;②模糊认知图仿真自动生成准确的故障影响关系;③功能框图、故障因果关系图使故障逻辑关系清晰直观。系统模型的建立流程如图 5所示。

|

图 5 系统模型的建立流程 Fig. 5 Establishment process of system model |

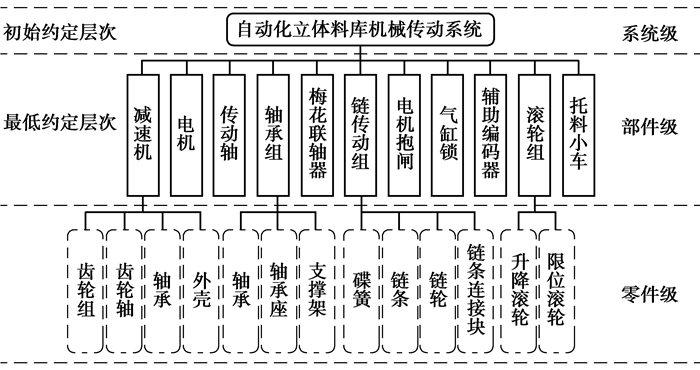

在进行FMEA时,应该先明确分析对象,即约定层次。约定层次划分为初始约定层次和最低约定层次。初始约定层次指的是总的、完整的产品所在约定层次的最高层次,是FMEA最终的影响对象。最低约定层次是约定层次的最底层,决定了分析工作的深入、细致程度,同时也决定了分析的工作量[17]。根据系统组成的复杂程度和维修单元,确定初始约定层次为机械传动系统,最低约定层次为部件级。自动化立体料库机械传动系统包括垂直升降装置、水平进出装置和托料小车。立体料库机械传动系统的结构层次划分如图 6所示。

|

图 6 立体料库机械传动系统的结构层次 Fig. 6 Structure hierarchy of mechanical drive system of three-dimensional material warehouse |

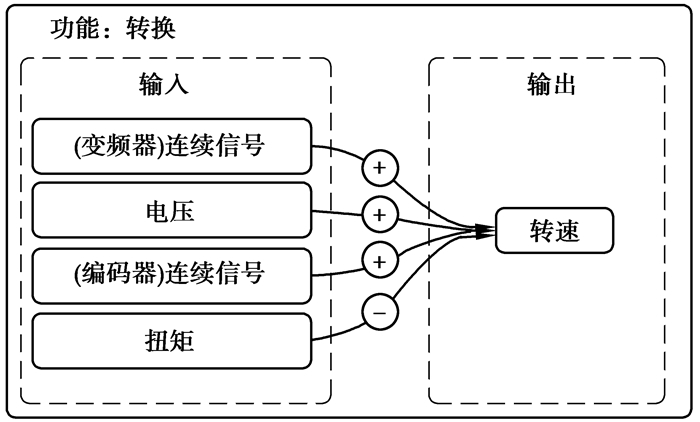

为建立各部件间的功能依赖关系,需明确每个部件的功能。电机将电源提供的电能转换为运动所需的机械能,为运动提供旋转角速度,同时接收来自变频器和辅助编码器的信号,调节转速。在出现紧急情况时,电机抱闸收到外部传来的离散信号,产生扭矩,使电机停止转动。减速机将电机高转速匹配成运动所需的低转速。轴承组支撑传动轴,减少摩擦,保证其回转精度。传动轴将减速机传来的转矩传递给联轴器。链传动组将传动轴的转矩传递给滚轮组。滚轮组位于立柱上,支撑托架,将链传动组的转动转化为垂直方向上的直线运动。梅花联轴器将主传动轴和中间传递轴结合在一起,保持同步转动。当托料小车完成入库时,安装在货架上的气缸锁接收到检测传感器的离散信号进而产生动作,限制托料小车的运动。由于长时间工作,链条会发生松动,链条运动位置发生变化。辅助编码器记录链条的实际运动状态,然后与电机编码器的数据做对比,进而调节运动。托料小车位于托架上,可以在垂直方向和水平方向上直线运动,以此来完成板料的出入库。通过分析各部件在机械传动系统中所发挥的实际作用,并参照标准化分类,得到机械传动系统各部件的功能、流及属性如表 2所示。根据各部件功能流属性和机械传动系统的功能,将机械传动系统的功能定义为输送,输入流是电机、编码器、抱闸和气缸锁的输入流,输出流定义为输出位置。

| 表 2 机械传动系统各部件的功能、流及属性 Table 2 The function, flow and properties of the components of mechanical drive system |

在进行功能分析后,系统的组成部件独立存在,部件间没有任何联系,需要建立功能依赖关系将部件联系起来。功能依赖关系分为2种:一种是部件内部输入流和输出流之间的极性关系。极性为正,输入流与输出流成正比,否则相反;另一种是部件外部功能流之间的关联关系。关联关系只能连接相互作用部件的同类流,无极性关系。以电机为例,电机内部的输入流与输出流的极性关系如图 7所示。其他部件内部的输入与输出流的极性关系已在表 2中给出。

|

图 7 Z轴电机的功能流极性关系 Fig. 7 Functional flow polarity of Z-axis motor |

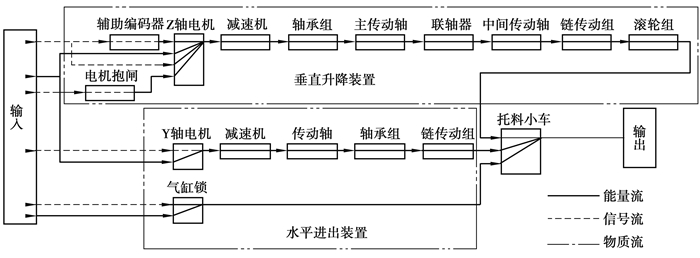

在各部件内部功能流的极性关系确立后,根据各部件间的相互作用建立部件外部的关联关系,最终得到机械传动系统的功能框图,如图 8所示。

|

图 8 机械传动系统功能框图 Fig. 8 Functional block diagram of mechanical drive system |

对扬州恒佳自动化设备有限公司生产的自动化立体料库进行现场试验,统计各部件的主要故障模式及其机理如表 3所示。

| 表 3 机械传动系统故障模式和故障机理 Table 3 Fault mode and mechanism of mechanical drive system |

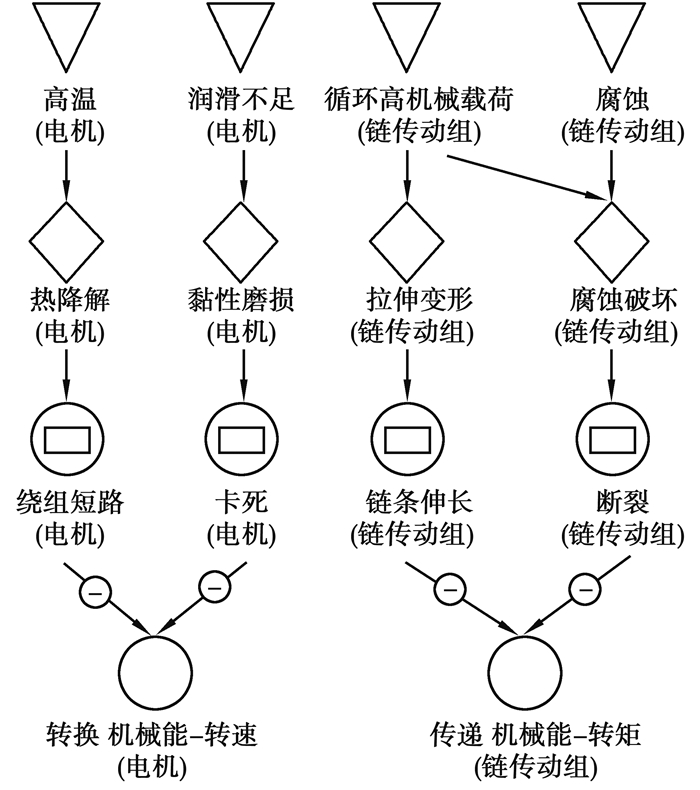

在功能依赖关系的基础上,依据标准化的故障分类,将各部件的故障信息添加进去,生成故障因果关系图,完成故障依赖关系的建立。以机械传动系统的电机和链传动组为例,它们在故障因果关系图中的信息如图 9所示。

|

图 9 电机和链传动的故障因果关系图 Fig. 9 Fault causality diagram of motor and chain drive |

电机故障的一个原因是高温,故障机理为热降解,故障模式为绕组短路。另一个原因为润滑不足,故障机理为黏性磨损,故障模式为卡死。这2种电机故障模式导致电机转速下降,故障模式和输出流的极性关系为“-”。链传动组故障的一个原因是循环高机械载荷,故障机理为拉伸变形,故障模式为链条伸长。另一个原因是过载和腐蚀,故障机理为腐蚀破坏,故障模式为断裂,这2种故障模式导致链条转矩下降(停止),故障模式与输出流的极性关系为“-”。

4 系统FMEA分析依据前文所建立的机械传动系统模型,以各部件输出流属性为节点,系统各部件的节点用C1~C11来表示:C1为电机转速;C2为减速机输出转矩;C3为轴承组输出转速;C4为传动轴输出转矩;C5为联轴器输出转矩;C6为链传动输出转矩;C7为滚轮组输出速度;C8为电机抱闸输出扭矩;C9为气缸锁输出力;C10为编码器输出信号;C11为托料小车输出位置。得到的FCM邻接矩阵E如表 4所示。

| 表 4 邻接矩阵E Table 4 Adjacency matrix E |

假设链条断裂,依据链传动组故障因果关系图可得链传动组输出转矩C6下降(极端状态下,转矩下降到零),系统输入节点向量X1=[0, 0, 0, 0, 0, -1, 0, 0, 0, 0, 0]。根据式(1)和式(2)计算得:

| $ \begin{array}{l} {\mathit{\boldsymbol{X}}_1}*\mathit{\boldsymbol{E}} = \left[ {0, 0, 0, 0, 0, 0, - 1, 0, 0, 0, 0} \right] = f\left( {{\mathit{\boldsymbol{X}}_1}*\mathit{\boldsymbol{E}}} \right) = {\mathit{\boldsymbol{X}}_2}, \\ {\mathit{\boldsymbol{X}}_2}*\mathit{\boldsymbol{E}} = \left[ {0, 0, 0, 0, 0, 0, 0, 0, 0, 0, - 1} \right] = f({\mathit{\boldsymbol{X}}_2}*\mathit{\boldsymbol{E}}) = {\mathit{\boldsymbol{X}}_3}, \\ \;\;\;{\mathit{\boldsymbol{X}}_3}*\mathit{\boldsymbol{E}} = \left[ {0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0} \right] = f({\mathit{\boldsymbol{X}}_3}*\mathit{\boldsymbol{E}}) = {\mathit{\boldsymbol{X}}_4}, \\ {\mathit{\boldsymbol{X}}_4}*\mathit{\boldsymbol{E}} = \left[ {0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0} \right] = f({\mathit{\boldsymbol{X}}_4}*\mathit{\boldsymbol{E}}) = {\mathit{\boldsymbol{X}}_5} = {\mathit{\boldsymbol{X}}_4}。\end{array} $ |

由此可得,X5是FCM动态系统中的固定点。因此链条断裂时,故障原因是循环高机械载荷和腐蚀,故障机理为腐蚀破坏,局部影响是链传动组输出转矩C6下降(为零),高一层影响为滚轮组输出输出速度C7降低(为零),最终影响为传动系统输出位置C11偏差(下降和升高都视为存在偏差)。其他故障以此类推,可得立体料库机械传动系统FMEA结果如表 5所示。

| 表 5 立体料库机械传动系统FMEA结果 Table 5 FMEA analysis result of mechanical drive system of three-dimensional material warehouse |

从FMEA结果中可以看出,主要故障机理为磨损、腐蚀和变形,追究其故障原因,主要有润滑不足、污染物的进入和载荷问题。依据FMEA结果,提出以下针对性改进措施:

1) 对现场的工作环境做好控制,防止环境中的固体颗粒、腐蚀性气体进入到减速器、轴承中。

2) 测试磨损部件材料本身的耐磨性能,不符合要求的,及时进行更换,避免事故的发生。

3) 合理选择润滑油的种类,必要时在润滑油中加入适当的添加剂或固体润滑剂;在易于磨损的部位涂抹防护材料或者加装防磨装置。

4) 对设备操作人员进行培训,提高设备维护意识,定期对设备进行保养维护。

5) 提高安装检修的质量,因为不正确的安装方式,会产生附加载荷,进而加剧磨损程度。

6) 在传动轴和链条表面覆盖保护层,如在金属表面涂漆、电镀或用化学方法形成致密耐腐蚀的氧化膜。

7) 对链条抗拉强度、传动轴抗弯强度、轴承组寿命和齿轮副疲劳强度进行计算和校核,确定其载荷极限,操作人员在合理的载荷范围内使用设备。

5 结论1) 利用标准化分类法定义了自动化立体料库机械传动系统的功能和故障,形成功能框图和因果关系图,减少了工程师主观经验的影响,故障逻辑关系更加直观,使得FMEA结果的可信性得到了提高。

2) 采用模糊认知图分析了自动化立体料库机械传动系统相关故障的传播路径和影响,有效解决了故障影响关系混乱的问题,提高了FMEA的分析效率。

3) 根据FMEA结果,自动化立体料库机械传动系统的主要故障机理为磨损、腐蚀和变形,主要故障原因有润滑不足、污染物的进入和载荷问题。由此提出了一系列针对性的改进措施,提高了自动化立体料库的可靠性。

| [1] |

Zhang Y J, Sun Y C, Wang F C, et al. Method of aircraft fuel tank system ignition source fail-safe feature analysis[J]. Procedia Engineering, 2011, 17: 638-644. DOI:10.1016/j.proeng.2011.10.081 |

| [2] |

Yazdi M, Daneshvar S, Setareh H. An extension to fuzzy developed failure mode and effects analysis (FDFMEA) application for aircraft landing system[J]. Safety Science, 2017, 98: 113-123. DOI:10.1016/j.ssci.2017.06.009 |

| [3] |

贾亚洲, 于捷, 姜巍巍, 等. 国产加工中心故障模式及影响分析(FMEA)[J]. 机械制造与自动化, 2001, 30(4): 111-114. JIA Yazhou, YU Jie, JIANG Weiwei, et al. The faults analyses for home machining center[J]. Jiangsu Machine Building & Automation, 2001, 30(4): 111-114. (in Chinese) DOI:10.3969/j.issn.1671-5276.2001.04.038 |

| [4] |

陈宥宇.冲床外购件可靠性分析与控制关键技术研究[D].重庆: 重庆大学, 2012. CHEN Youyu. Reliability analysis and control key technologies research of purchased parts for punch press[D]. Chongqing: Chongqing University, 2012.(in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2154558 |

| [5] |

何迎春.基于故障树的架空输电线路可靠性评估方法研究[D].重庆: 重庆大学, 2012. HE Yingchun. Study of a reliability assessment method of overhead transmission line based on fault tree[D]. Chongqing: Chongqing University, 2012.(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10611-1012047598.htm |

| [6] |

Renu R, Visotsky D, Knackstedt S, et al. A knowledge based FMEA to support identification and management of vehicle flexible component issues[J]. Procedia CIRP, 2016, 44: 157-162. DOI:10.1016/j.procir.2016.02.112 |

| [7] |

Bensaci C, Zennir Y, Pomorski D, et al. Complex safety study of intelligent multi-robot navigation in risk's environment[C]//2017 International Carnahan Conference on Security Technology (ICCST). Madrid, Spain: IEEE, 2017: 1-6.

|

| [8] |

Long G, Liang A. Product failure modeling method based on Altarica language[C]//2017 Prognostics and System Health Management Conference (PHM-Harbin). Harbin, China: IEEE, 2017: 1-6. https://ieeexplore.ieee.org/document/8079269

|

| [9] |

Huang Z, Swalgen S, Davidz H, et al. MBSE-assisted FMEA approach: Challenges and opportunities[C]//2017 Annual Reliability and Maintainability Symposium (RAMS). Orlando, FL, USA: IEEE, 2017: 1-8. https://ieeexplore.ieee.org/document/7889722

|

| [10] |

Hess A, Stecki J S, Rudov-Clark S D. The maintenance aware design environment: development of an aerospace phm software tool[C]//International Conference on Prognostics and Health Management(PHM). Denver, Colo, USA: IEEE, 2008: 1-9.

|

| [11] |

Menon S, Stecki C, Song J, et al. Optimization of PHM system for electronic assemblies using maintenance aware design environment software[C]//AIAC-14 Fourteenth Australian Interbational Aerospace Congress. Australia: Australia Defence Science and Technology Organisation, 2011: 1-14.

|

| [12] |

Rudov-Clark S, Stecki J, Stecki C. Application of advanced failure analysis results for reliability and availability estimations[C]//2011 Aerospace Conference Conference. Big Sky, MT, USA: IEEE, 2011: 1-5.

|

| [13] |

冯辅周, 罗建华, 刘远宏, 等. 基于系统功能-结构-故障模型的FM MEA分析方法[J]. 振动.测试与诊断, 2016, 36(3): 413-418. FENG Fuzhou, LUO Jianhua, LIU Yuanhong, et al. A FMMEA analysis method based on function-structure-failure model[J]. Journal of Vibration, Measurement & Diagnosis, 2016, 36(3): 413-418. (in Chinese) |

| [14] |

李海伟. 引气系统建模及传感器集优化分析[J]. 民用飞机设计与研究, 2015(2): 51-54. LI Haiwei. Optimizing analysis of bleed airsystem modeling and sensor set[J]. Civil Aircraft Design & Research, 2015(2): 51-54. (in Chinese) DOI:10.3969/j.issn.1674-9804.2015.02.014 |

| [15] |

Hirtz J, Stone R B, Mcadams D A, et al. A functional basis for engineering design:Reconciling and evolving previous efforts[J]. Research in Engineering Design, 2002, 13(2): 65-82. DOI:10.1007/s00163-001-0008-3 |

| [16] |

Rudov-Clark S D, Stecki J. The language of FMEA: on the effective use and reuse of FMEA data[C]//AIAC-13 Thirteenth Australian Interbational Aerospace Congress. Australia: Australia Defence Science and Technology Organisation, 2009: 1-17.

|

| [17] |

GJB/Z 1391-2006故障模式、影响及危害性分析指南[S].北京: 总装备部军标出版发行部, 2006. GJB/Z 1391-2006 Guide to failure mode, effects and criticality analysis[S]. Beijing: General equipment department military standard publishing and distribution department, 2006. (in Chinese) |

2019, Vol. 42

2019, Vol. 42