b. 重庆大学 机械传动国家重点实验室, 重庆 400044

b. The State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, P. R. China

双离合自动变速器(dual clutch transmission, DCT)在工作过程中,由于存在离合器的滑磨损失、齿轮的啮合损失和搅油损失及轴承的摩擦损失等,内部将有大量的热量产生[1-2]。这些热量中除少部分通过变速器壳体与外界的对流换热进入到周围环境中外,大部分热量需要由润滑油带走。如果润滑系统设计不合理,不能及时地将热量带走,就会引起润滑油的温度升高、黏度下降、润滑性能降低,如果长期在高温下工作可能使润滑油变质,各摩擦副的润滑情况恶化从而导致磨损加剧,造成磨损失效,降低变速器的使用寿命[3-4]。为此,需要对润滑系统进行合理设计,将变速器在工作过程中的润滑油温度控制在合理的范围内,而准确计算各热源的产热量,了解各元件的温度状况是变速器润滑系统设计中不可或缺的重要环节。

目前,关于齿轮传动系统热分析的方法主要有热网络法、有限元法、有限差分法等[5]。文献[6]利用热网络法预测变速器的功率损失,研究中指出产热与传热耦合与否得到的仿真结果有较大差距。文献[7]针对喷油润滑的高速单级齿轮传动装置建立了用于模拟齿轮热行为的热网络模型,并通过实验验证了该模型的准确性。文献[8]基于热网络理论建立了高速列车齿轮箱的分析模型,研究了箱体的热导系数、输入转速和润滑油黏度对齿轮箱热平衡温度的影响。文献[9]使用ANSYS有限元软件分析了变速箱的温度分布情况,定性探讨了影响温度分布的因素。文献[10]运用有限差分法求解高速列车的传热数学模型,得到了齿轮箱的温度场分布情况,总结了温度场的分布规律。

虽然国内外在齿轮传动热分析中已有较多研究,但尚未对变速器在有挡位变化时的瞬态工况进行产热与传热耦合仿真。笔者针对某厂开发双离合自动变速器润滑系统设计中的产热与传热仿真问题,基于AMESim软件建立了变速器的轴承受力计算、内部热源产热量计算及传热计算耦合仿真模型,并在专用试验台上对变速器的产热量及关注元件的温度进行了试验测试,对模型的正确性及仿真精度进行了试验验证。

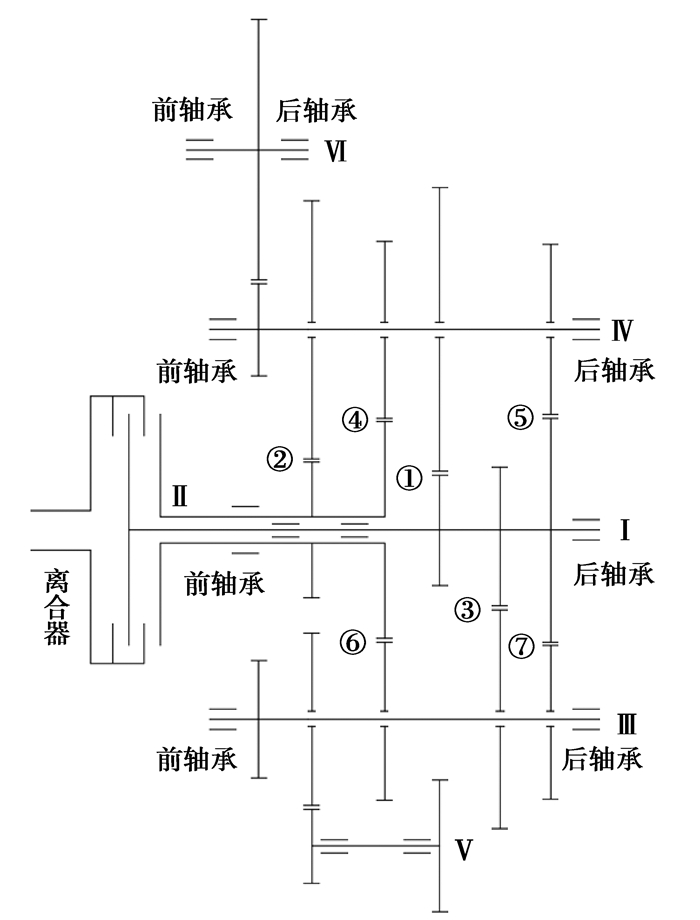

1 某双离合自动变速器结构特点图 1所示为某厂开发双离合自动变速器的传动示意图,Ⅰ~Ⅵ分别是奇数输入轴、偶数输入轴、367R中间轴、1245中间轴、倒挡轴和输出轴;输入轴上的前、后轴承为深沟球轴承,中间轴和输出轴上的前、后轴承为圆锥滚子轴承,其余轴承为滚针轴承。变速器工作时,来自发动机的动力经奇/偶离合器到奇/偶输入轴,经一对相互啮合的斜齿轮传递至1245中间轴或367R中间轴,再由常啮合齿轮传递至输出轴,将动力输出。同时,经冷却后的润滑油进入各轴内油道,对轴上的空套齿轮滚针轴承进行压力润滑;喷油管内的压力油从各喷嘴喷出,对两中间轴上的齿轮和同步器进行压力润滑;浸入油中的齿轮在旋转过程中将油带起,对中间轴上的部分齿轮进行飞溅润滑。

|

图 1 双离合自动变速器传动示意图 Fig. 1 Kinematic model of DCT transmission |

齿轮啮合损失包括齿面滑动摩擦损失和齿面滚动摩擦损失两部分,分别用以下公式计算[6, 11]:

| $ \begin{aligned} &P_{\text {mesh }}=P_{\mathrm{r}}+P_{\mathrm{s}}, \\ &P_{\mathrm{r}}=\frac{1}{L a} \int L a_{0} F_{\mathrm{r}} v_{\mathrm{r}} \mathrm{d} l, \\ &P_{\mathrm{s}}=\frac{1}{L a} \int L a_{0} F_{n} f_{\mathrm{s}} v_{\mathrm{s}} \mathrm{d} l, \\ &f_{\mathrm{s}}=0.0127 \log _{10}\left(\frac{2.912058 F_{\mathrm{nu}}}{10^{6} \rho \nu v_{\mathrm{s}} v_{\mathrm{r}}^{2}}\right), \end{aligned} $ | (1) |

式中:Pr,Ps分别为滚动和滑动摩擦功率损失,W;Fn,Fr分别为齿轮的法向载荷和滚动摩擦载荷,N;vr,vs分别为齿轮的滚动速度和滑动速度,m/s;La为啮合线长度,m;l为啮合点沿啮合线的坐标,m;fs为摩擦系数;Fnu为单位长度上的法向载荷,N/m;ρ为润滑油密度,kg/m3;ν为润滑油的运动黏度,mm2/s。

2.1.2 齿轮搅油损失齿轮的搅油损失包括齿面和侧面的搅油损失两部分,分别用以下公式计算[12-13]:

| $ \begin{aligned} &P_{\text {pad }}=\left(C_{\text {side }}+C_{\text {teeth }}\right) \cdot \omega, \\ &C_{\text {side }}=\rho \omega^{2} b\left(C_{\text {md }} \cdot R_{\mathrm{t}}^{4}\right), \\ &C_{\text {teeth }}=\rho \omega^{2} b\left(C_{\mathrm{ma}} \cdot R_{\mathrm{p}}^{3} \cdot h_{\mathrm{t}}\right), \end{aligned} $ | (2) |

式中:Ppad为搅油功率损失,W;Cside,Cteeth分别为齿轮侧面和齿面的搅油阻力矩,N·m;ω为齿轮旋转角速度,rad/s;Rt,Rp分别为齿轮的齿顶圆半径和节圆半径,m;ht为齿高,m;b为齿轮宽度,m;Cmd,Cma分别为与齿轮侧面和齿面搅油阻力矩相关的系数。

2.1.3 轴承摩擦损失1) 深沟球轴承和圆锥滚子轴承。

该类轴承的产热量由与轴承载荷无关的黏性摩擦损失和由载荷引起的摩擦损失两部分组成,采用以下公式计算[14-15]:

| $ P_{\text {loss }}=\left(T_{f}+T_{\text {oil }}\right) \cdot \omega, $ | (3) |

其中

| $ \begin{aligned} &T_{\mathrm{f}}=f_{1} P d_{\mathrm{m}}, \\ &\left\{\begin{array}{l} T_{\text {oil }}=10^{-7} f_{\text {oil }} d_{\mathrm{m}}^{3}(\nu \cdot n)^{2 / 3}, \nu \cdot n \geqslant 2000 , \\ T_{\text {oil }}=160 \times 10^{-7} f_{\text {oil }} d_{\mathrm{m}}^{3}, \nu \cdot n<2000_{\circ} \end{array}\right. \end{aligned} $ |

式中:dm为轴承的节圆直径,mm;n为轴承的转速,r/min;P为轴承的载荷,N;foil为与轴承类型和润滑方式有关的系数;f1为与轴承类型和所受载荷有关的系数。

2) 滚针轴承。

采用以下经验公式计算滚针轴承的摩擦功率损失[16]:

| $ \begin{aligned} &P_{\text {loss }}=\left(T_{\mathrm{r}}+T_{\text {oil }}\right) \cdot \omega, \\ &T_{\mathrm{r}}=0.12 d_{\mathrm{m}} F_{\mathrm{R}}^{0.4}, \\ &T_{\text {oil }}=4.5 \times 10^{-7} d_{\mathrm{m}} \nu^{0.3} n^{0.6}, \end{aligned} $ | (4) |

式中FR为轴承所受径向力,N。

2.1.4 离合器滑摩损失离合器在动力传递过程中,由于内部运动件之间存在相互摩擦,导致传递动力损失,所损失功率以热量形式散发出来,形成离合器的产热源。离合器结合过程中的滑摩损失功率由以下公式计算:

| $ \begin{array}{l} {P_{\rm{f}}} = {T_{\rm{c}}}\left( {{\omega _1} - {\omega _2}} \right), \\ {T_{\rm{c}}} = \mu {F_{\rm{n}}}{R_{{\rm{cff}}}}N, \end{array} $ | (5) |

式中:ω1,ω2分别为离合器主、从动端转速,rad/s;μ为摩擦系数;Fn为作用于摩擦副的法向力,N;Reff为有效半径,m;N为摩擦副数量。

2.2 产热模型的建立由于AMESim软件库中已有模块无法满足建模要求,在产热模型的搭建过程中,应用软件的二次开发功能开发了轴承受力计算、圆锥滚子轴承产热计算及深沟球轴承产热计算等专用模块,以实现变速器在瞬态工况下的产热量仿真计算。

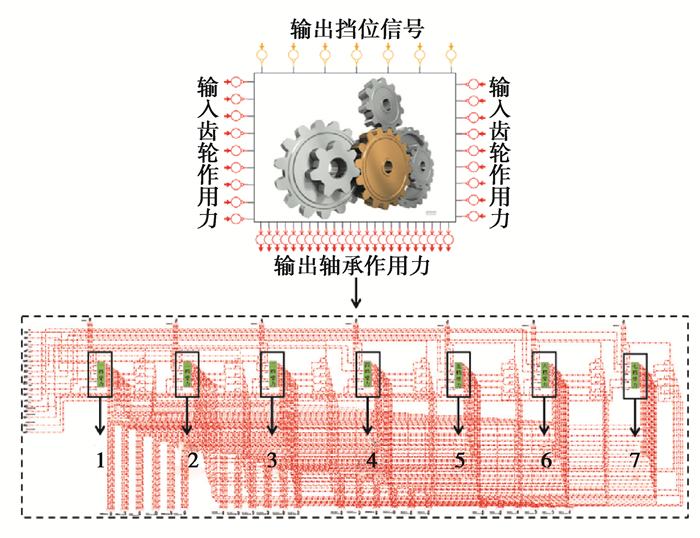

2.2.1 轴承受力计算专用模块变速器在不同挡位工作时,由于工作齿轮不同,计算轴承受力的数学模型也会不同,当挡位发生改变后,需要应用相应挡位的数学模型来对轴承的受力进行计算,为此,应用AMESim软件信号库基本元件开发了图 2所示的轴承受力计算专用模块。模块内部包括1~7挡位各轴承的受力计算子模块、挡位切换控制子模块和轴承压紧或放松状态判断子模块。应用该模块可实现稳态与瞬态工况条件下轴承的受力计算及结果输出。

|

图 2 轴承受力计算专用模块 Fig. 2 Module for bearing force |

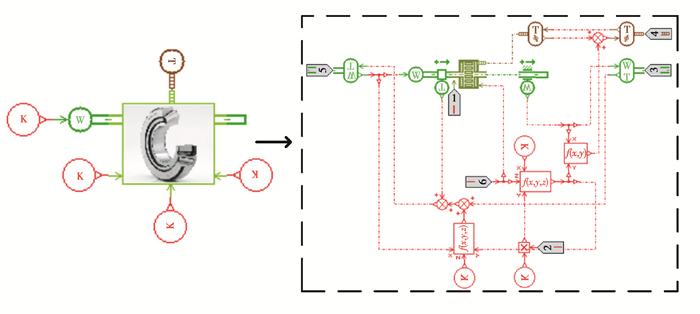

变速器在不同挡位、不同工况下工作时,根据轴上工作齿轮的受力情况,滚子的大端面与挡边之间可能处于压紧或者放松状态。当处于压紧状态时,存在轴向载荷引起的摩擦功率损失,反之则不考虑轴向摩擦功率损失。为此,基于AMESim软件的二次开发功能,应用动力学库、热力学库和信号库元件创建了图 3所示的圆锥滚子轴承产热计算专用模块,模块内部包括黏性摩擦损失计算子模块和由载荷引起的摩擦损失计算子模块。应用该模块可实现稳态和瞬态工况下圆锥滚子轴承的产热量计算与结果输出。

|

图 3 圆锥滚子轴承产热计算专用模块 Fig. 3 Module for heat generation of tapered roller bearings |

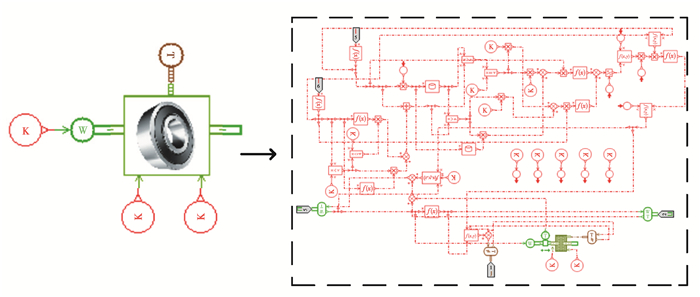

变速器在瞬态工况下工作时,深沟球轴承的载荷随工况变化,判断系数e也随之改变[17]。由于AMESim软件自带轴承模块中的判断系数e只能为定值,不能随载荷而改变,无法满足深沟球轴承瞬态产热计算要求。为此,根据公式(3)及判断系数e的计算方法,结合相应的控制逻辑,创建了图 4所示的深沟球轴承产热计算专用模块,应用该模块可实现稳态和瞬态工况下深沟球轴承的产热量计算及结果输出。

|

图 4 深沟球轴承产热计算专用模块 Fig. 4 Module for heat generation of deep groove ball bearings |

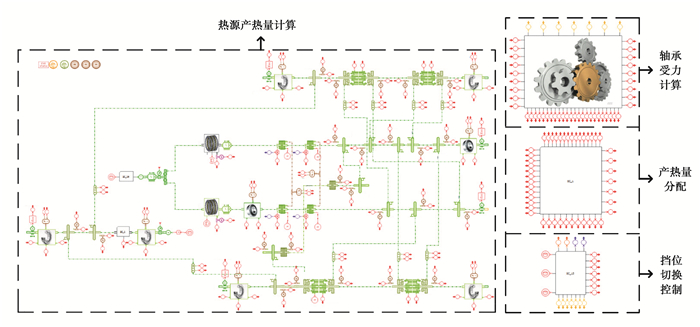

应用上述开发的专用模块及软件库中的基本模块,按照AMESim软件的建模方法,建立了如图 5所示的变速器产热仿真计算模型。模型主要包括轴承受力计算、热源产热量计算、产热量分配和挡位切换控制4个子模型,模型可实现稳态与瞬态工况下变速器的产热量计算及摩擦副之间热量的分配。

|

图 5 双离合自动变速器产热计算模型 Fig. 5 Simulation model of the total power loss |

以热网络理论为基础,应用AMESim软件建立变速器的传热模型。建模时根据零件结构特点及周围流体的流动状况,将变速器各元件划分成若干质量块,每个质量块为一个单元节点,单元节点之间通过热阻联系在一起,然后按照热量的传递关系将各节点联系在一起形成热网络整体。热阻包括导热热阻和元件与流体间的换热热阻,参考文献[18]中的公式进行计算,其中,非旋转元件换热热阻计算时所需的特征速度及体积分数均来自于变速器润滑系统流场仿真结果[19]。由于变速器各热源的产热与润滑油特性参数有关,而润滑油的特性参数与其温度相关,因此,在完成变速器的产热与传热模型建立后,需要将两个模型进行耦合,将各热源的产热量传输至对应的温度节点,同时,各温度节点的温度也及时反馈至热源。两个模型之间的数据传递通过信号的发送与接收来实现。图 6所示为所建立的双离合自动变速器产热与传热耦合仿真模型,模型的计算过程为:1)产热源模型根据输入的转速、转矩和挡位信号等边界条件计算齿轮和轴承的受力,然后根据输入的初始油温计算各热源的产热量;2)产热量分配模块将各热源的产热量传输至对应的温度节点;3)传热模型根据各温度节点之间的导热或对流换热关系进行传热计算,得出节点的温度;4)将相关节点的润滑油温度反馈至产热源模型,进行下一时刻的产热和传热计算。

|

图 6 双离合自动变速器产热与传热耦合仿真模型 Fig. 6 Coupled simulation model for the total power loss and heat transfer |

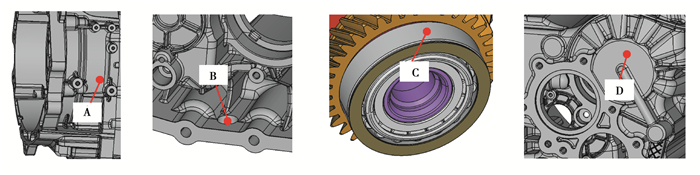

为了验证仿真结果的正确性及模型的计算精度,应用所建模型进行了6挡稳态和部分NEDC瞬态工况下变速器的产热与传热计算,并在双离合自动变速器专用试验台上进行了相应工况下变速器的传递功率损失和部分节点的温度测量。温度测量点布置如图 7所示,分别是离合器出油口油温测量点A,位于油底壳放油塞处的油底壳油温测量点B,1245中间轴后轴承外圈温度测量点C和1245中间轴后轴承外壳体温度测量点D。表 1,2所示分别为润滑油的性能参数和各挡齿轮的主要结构参数。

|

图 7 温度测点布置图 Fig. 7 Chosen points for the temperature measurement |

| 表 1 润滑油参数 Table 1 Oil properties |

| 表 2 变速器齿轮参数 Table 2 Primary geometric parameters of gears |

表 3所示为6挡稳态试验及仿真计算时的主要输入参数。表 4为6挡工况下达到热平衡后变速器的总产热量及A,B,C,D测点的温度仿真值与试验测试结果比较,从表中可以看出,变速器的总产热量及各温度测点的仿真值与实验值吻合较好,相对误差分别为4.1%,0.9%,0.4%,1.2%,3.7%。

| 表 3 稳态工况输入参数 Table 3 The primary input parameters for simulation |

| 表 4 仿真结果与试验测试结果比较 Table 4 Comparison between the numerical and experimental results |

|

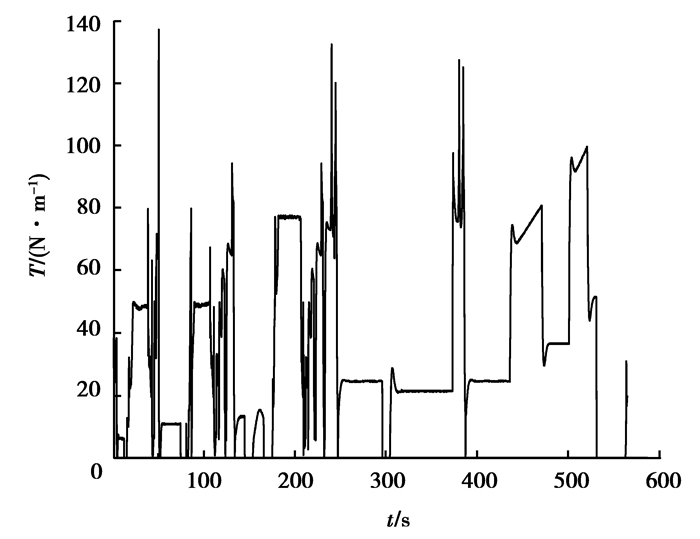

图 8 输入转矩 Fig. 8 Input torque |

|

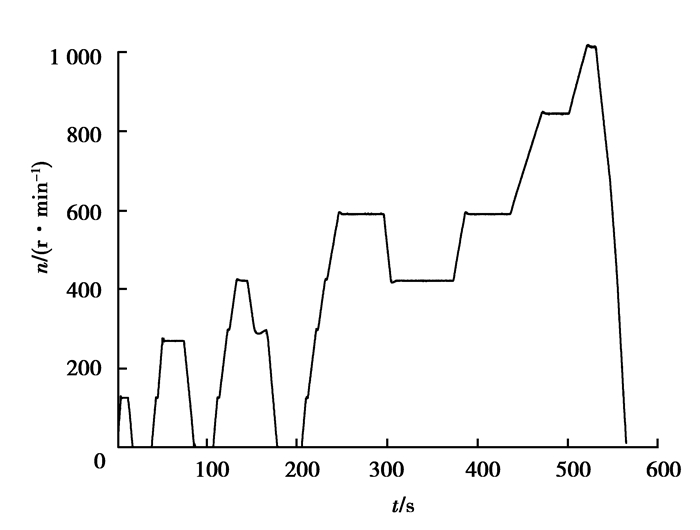

图 9 输出转速 Fig. 9 Output speed |

|

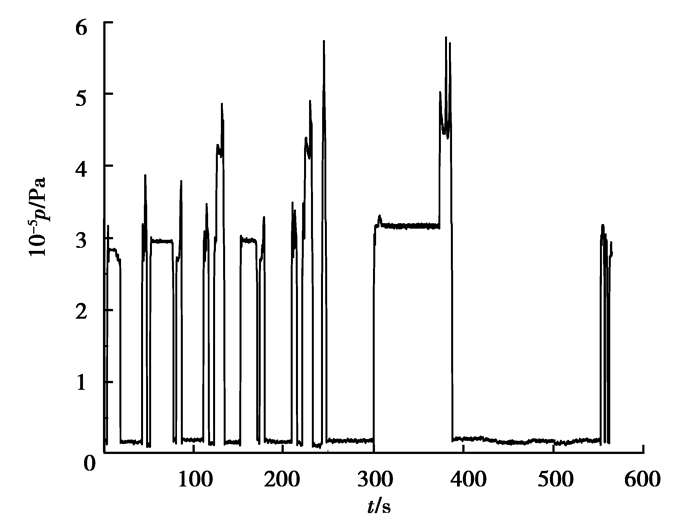

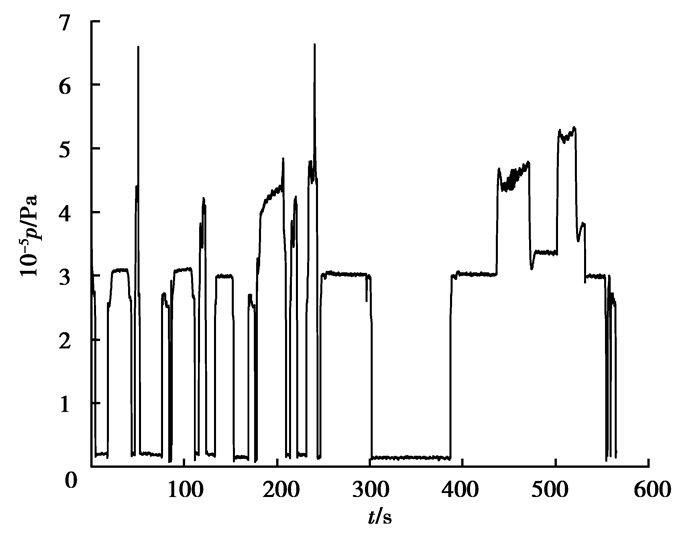

图 10 偶数挡离合器控制油压 Fig. 10 Oil pressure of the even gear clutch |

|

图 11 奇数挡离合器控制油压 Fig. 11 Oil pressure of the odd gear clutch |

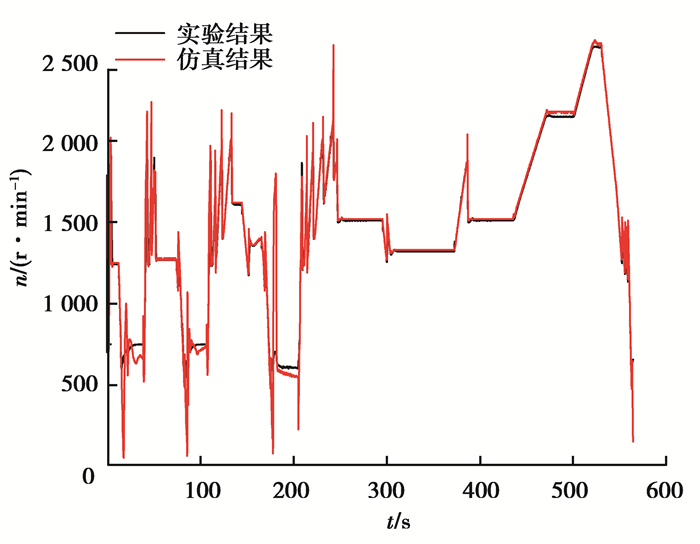

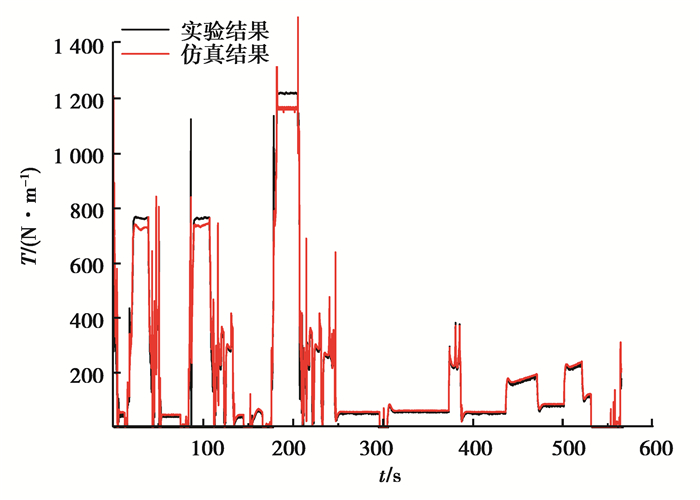

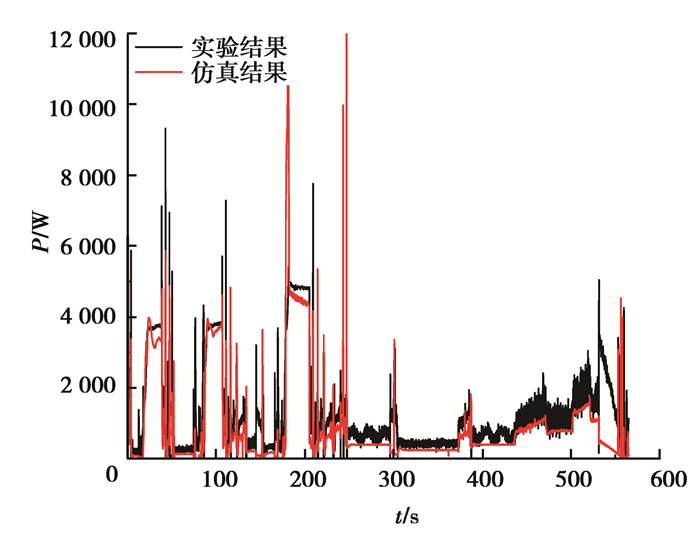

图 12~14为变速器在部分NEDC工况下的输入转速、输出转矩和总产热量仿真结果与试验测试结果的比较,由图可以看出,输入转速、输出转矩和总产热量仿真结果与试验测试结果的变化趋势一致,平均值相对误差分别为0.5%,4.1%和18.6%。总产热量误差较高的原因是该值是一个导出量,转速或转矩的微小误差皆导致总产热量的误差成数倍地增长。

|

图 12 输入转速 Fig. 12 Numerical and experimental input speeds |

|

图 13 输出转矩 Fig. 13 Numerical and experimental torques |

|

图 14 总产热量 Fig. 14 Numerical and experimental total power losses |

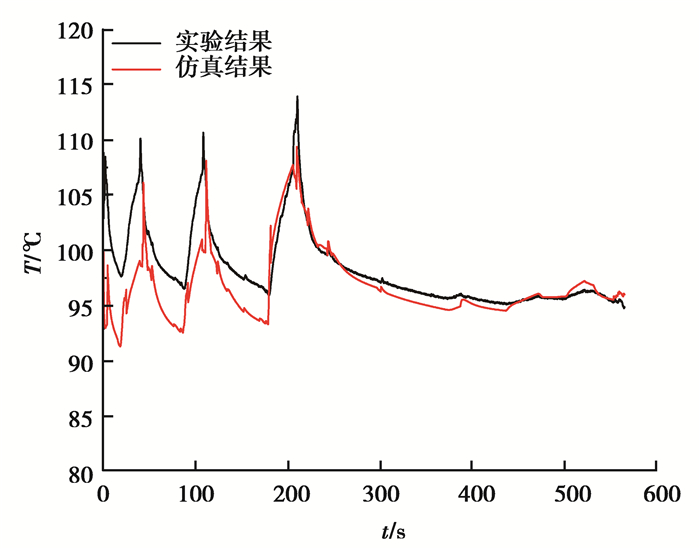

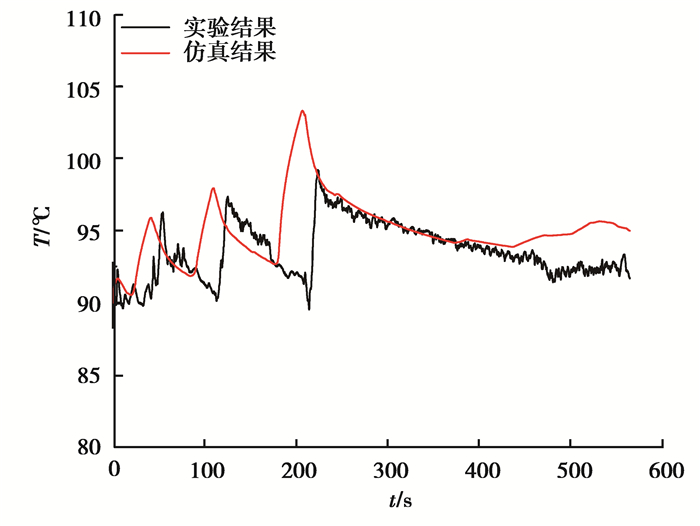

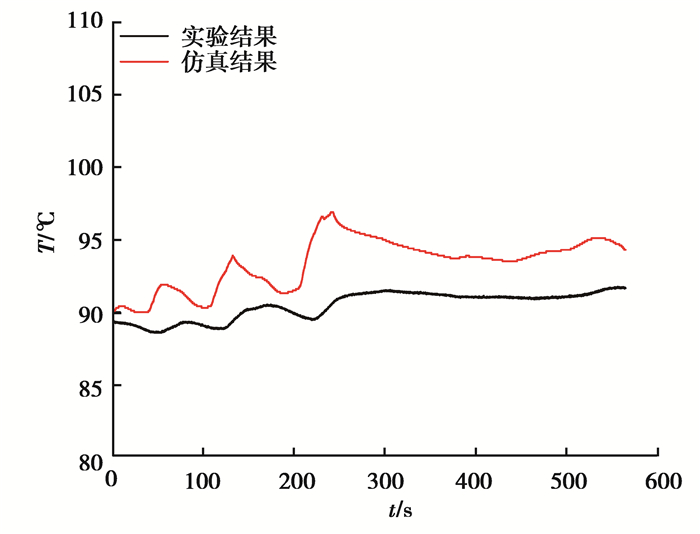

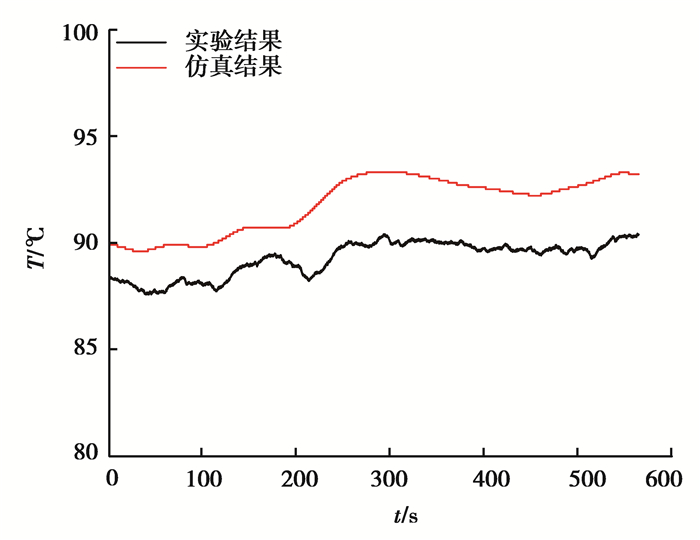

图 15~18所示分别为各测量点的温度随时间的变化情况,从图中可以看出,A,B,C,D测量点的温度仿真值与试验值变化趋势一致,数值大小吻合,平均值相对误差分别为1.5%,1.6%,3.2%和2.8%。各测量点的温度峰值对应城市工况的停车阶段,此时变速器输出转速为零,离合器主、从动端处于完全打滑状态,离合器滑摩产生大量的热量。另外,由于测量点B位于油底壳底部位置,经热源加热后的高温润滑油到达传感器布置点需要一定时间,而软件中模拟的是该节点的实时平均温度,因此,实验值波峰出现位置较仿真值有一定延后。

|

图 15 A测量点温度 Fig. 15 Temperatures at the tested point A |

|

图 16 B测量点温度 Fig. 16 Temperatures at the tested point B |

|

图 17 C测量点温度 Fig. 17 Temperatures at the tested point C |

|

图 18 D测量点温度 Fig. 18 Temperatures at the tested point D |

针对某双离合自动变速器的结构特点,基于AMESim软件建立了变速器轴承受力计算、内部热源产热量计算和传热计算耦合仿真模型,并通过试验测试对仿真模型的正确性和计算精度进行了试验验证,所得结论如下:

1) 通过仿真结果与试验测试结果的对比表明,变速器在稳态工况下的总产热量仿真值与试验测试结果吻合较好,相对误差为4.0%,瞬态工况下的总产热量仿真值变化趋势与试验结果一致,平均值相对误差为18.6%。

2) 在稳态与瞬态工况下,A,B,C,D 4个温度测量点的仿真值与试验测试结果均吻合较好,稳态工况下的相对误差分别为1.2%,1.5%,2.3%,0.3%,瞬态工况下的平均值相对误差分别为1.5%,1.6%,3.2%和2.8%。

| [1] |

Zhou X X, Walker P, Zhang N, et al. Numerical and experimental investigation of drag torque in a two-speed dual clutch transmission[J]. Mechanism and Machine Theory, 2014, 79: 46-63. DOI:10.1016/j.mechmachtheory.2014.04.007 |

| [2] |

Fernandes C M C G, Marques P M T, Martins R C, et al. Gearbox power loss. Part Ⅲ:Application to a parallel axis and a planetary gearbox[J]. Tribology International, 2015, 88(317): 326. |

| [3] |

秦大同. 国际齿轮传动研究现状[J]. 重庆大学学报, 2014, 37(8): 1-10. QIN Datong. Review of research on international gear transmissions[J]. Journal of Chongqing University, 2014, 37(8): 1-10. (in Chinese) |

| [4] |

Höhn B, Michaelis K. Influence of oil temperature on gear failures[J]. Tribology International, 2004, 37(2): 103-109. |

| [5] |

葛世祥, 刘之镭, 吴鲁纪, 等. 高速齿轮箱稳态热分析综述[J]. 机械传动, 2016, 40(6): 187-192. GE Shixiang, LIU Zhilei, WU Luji, et al. Overview on steady state thermal analysis of high speed gearbox[J]. Journal of Mechanical Transmission, 2016, 40(6): 187-192. (in Chinese) |

| [6] |

Changenet C, Oviedo-marlot X, Velex P. Power loss predictions in geared transmissions using thermal networks-applications to a six-speed manual gearbox[J]. Journal of Mechanical Design, 2005, 128(3): 618-625. |

| [7] |

Changenet C, Ville F, Velex P. Thermal behavior of a high-speed gear unit[J]. Gear Technology, 2016, 1/2: 38-41. |

| [8] |

刘杰, 刘世军. 基于热网络法的高速列车齿轮箱热平衡温度计算分析[J]. 机车电传动, 2018(3): 70-74. LIU Jie, LIU Shijun. Calculation and analysis of thermal balance temperature of high-speed train gearbox based on thermal network method[J]. Electric Drive for Locomotives, 2018(3): 70-74. (in Chinese) |

| [9] |

王敬, 魏来生, 邵朋礼. 车辆传动变速箱的稳态热分析[J]. 机械传动, 2004, 28(2): 7-9, 60-67. WANG Jing, WEI Laisheng, SHAO Pengli. Thermal finite element analysis for transmission gearbox[J]. Journal of Mechanical Transmission, 2004, 28(2): 7-9, 60-67. (in Chinese) DOI:10.3969/j.issn.1004-2539.2004.02.003 |

| [10] |

陈晓玲, 张武高, 黄智勇, 等. 高速列车传动齿轮箱热分析的建模与仿真[J]. 系统仿真学报, 2007, 19(23): 5546-5548. CHEN Xiaoling, ZHANG Wugao, HUANG Zhiyong, et al. Thermal modeling and analysis of spur gear used at high speed train[J]. Journal of System Simulation, 2007, 19(23): 5546-5548. (in Chinese) DOI:10.3969/j.issn.1004-731X.2007.23.047 |

| [11] |

Benedict G H, Kelley B W. Instantaneous coefficients of gear tooth friction[J]. A S L E Transactions, 1961, 4(1): 59-70. DOI:10.1080/05698196108972420 |

| [12] |

Stawtskyy V, Nosko P, Fil P, et al. Load independent power losses of gear systems:a review[J]. TEKA Kom Mot I Energ Roln-OL PAN, 2010, 10B: 205-213. |

| [13] |

Rahnejat H. Tribology and dynamics of engine and powertrain:fundamentals, applications and future trends[M]. Upper Saddle River, NJ: Woodhead Publishing Limited, 2010: 807-811.

|

| [14] |

Harris T A. Rolling bearing analysis[M]. New York, USA: John wilsy and Sons, 1984: 378-383.

|

| [15] |

Palmgren A. Ball and roller bearing engineering[M]. 3rd ed. Philadelphia: Burbank, 1959: 34-41.

|

| [16] |

Chiu Y P, Myers M. A rational approach for determining permissible speed for needle roller bearings[C/OL]. SAE Technical Paper Series. Warrendale, PA, United States: SAE International. (1998-09-14)[2018-09-25].https://saemobilus.sae.org/content/982030/.

|

| [17] |

邱宣怀. 机械设计[M]. 北京: 高等教育出版社, 1997. QIU Xuanhuai. Mechanical Design[M]. Beijing: Higer Education Press, 1997. (in Chinese) |

| [18] |

申朕.某轻型车变速器润滑系统热平衡仿真[D].重庆: 重庆大学, 2015. SHEN Zhen. Heat balance simulation on lubrication system of transmission for light-duty automobile[D]. Chongqing: Chongqing University, 2015. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10611-1015967415.htm |

| [19] |

沈林.变速器搅油功率损失仿真及影响因素分析[D].重庆: 重庆大学, 2018. SHEN Lin. Simulation and parameter influence analysis on churning power loss of transmission[D]. Chongqing: Chongqing University, 2018. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10611-1018854565.htm |

2020, Vol. 43

2020, Vol. 43