拖拉机作为农业生产中重要的动力牵引车辆,可与不同的农机具组合,从事各种田间作业,如犁耕、耙地、播种等。根据不同的作业项目以及作业技术的要求,拖拉机进行各种作业时的适宜工作速度也不同,多为5~9 km/h[1-2]。就挡位而言,较多挡位数增加了发动机在低燃油消耗率工作的可能性。但挡位数的增加会使操纵机构变复杂,驾驶员操纵不方便,在复杂工况下,还会导致拖拉机速度波动变化较大,甚至会中断动力传递[3-4]。因此,对于拖拉机这种速度、经济性要求较高的作业机械,研究其换挡策略具有重要意义。

Wang等[5]通过动态规划方法从所获得的最佳换挡点提取可以在实车中使用的换档时间表,并基于对典型中国城市驾驶循环中的工程经验的分析来优化,从而改善混合动力汽车的燃油经济性。Guo等[6]利用问题的特定结构并结合Pontryagin的最小原理和数值方法,在移动水平控制框架中提出了一种计算有效的求解方法,从而提高能量效率。Panzani等[7]分析了双离合器在换挡过程中,通过对单个离合器和两个离合器结合与分离时间以及油压的优化,降低了换挡过程中速度的波动幅度。LI[8]等用油门开度及变化率作为输入,用挡位修正因子作为输出量,解决了汽车不必要的换挡以及频繁换挡问题。Reghunath等[9]通过道路信息和车辆状态,用预测算法来预测最优的换挡策略,这种换挡策略在不影响驾驶性能前提下,既能提高燃油经济性,又能延长传动系统和离合器的使用寿命。Ngo等[10]应用统计理论来分析最佳换挡模式,旨在设计一个换挡图,以提高燃油经济性和驾驶性能。Wu等[11]用加速度作为输入,运用模糊控制来进行换挡控制,同时用遗传算法来优化控制器的效率和换挡品质,提高动力性和经济性。邢明星、符冉等[12-15]等基于模糊控制,依据拖拉机等各种工作工况,提出了一种新的降挡策略。

针对汽车的换挡策略已有大量学者进行研究,并取得了一定的成果,但拖拉机与汽车的行驶工况和速度要求不同,所制定的换挡策略也要进行相对应的改变。笔者以东方红1804拖拉机为研究对象,对其不同工况进行分析,制定不同的换挡策略。在起步或加速情况下,避免了换挡频率过快;在小载荷或大载荷的波动下,减少速度波动,避免了不必要的换挡,同时也改善了燃油经济性。

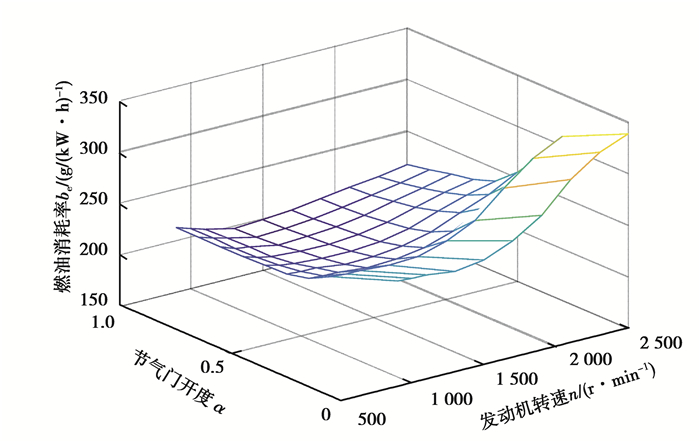

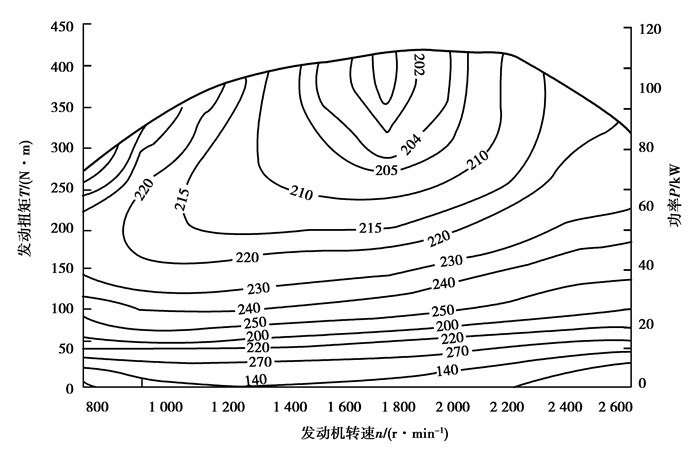

1 传统换挡策略的制定及问题 1.1 换挡策略的制定发动机燃油消耗率通过实验数据查表而来,同时视其为油门开度和发动机转速相关的函数,其关系为

| $ {b_{\rm{e}}} = f(\alpha , n), $ | (1) |

式中:be为发动机燃油消耗率,g/(kw·h);α为油门开度,%,n为发动机转速, r/min。

发动机燃油消耗率与发动机转速、油门开度三维图如图 1所示。

|

图 1 发动机燃油消耗率 Fig. 1 Engine fuel consumption rate |

为使拖拉机行驶中产生较低的燃油消耗率,取各个挡位之间燃油消耗率交点作为换挡点,即

| $ b_{n}=b_{n+1}。$ | (2) |

作出不同油门开度下各个挡位的换挡点,得到升挡曲线,如图 2所示。

|

图 2 升挡曲线 Fig. 2 Upshift curve |

1) 起步或加速工况。

从图 2可知,由于拖拉机挡位较多,换挡速度间隔小,在Ⅰ~Ⅶ低挡位区间,换挡曲线较密集,升挡速度间隔最大为1.0 km/h, 最小为0.3 km/h;在Ⅶ~Ⅻ高挡位区间, 升挡速度间隔最大为4.0 km/h,最小为1.5 km/h。在低挡位起步或者加速工况下,拖拉机速度持续上升,导致在各个挡位停留时间过于短暂,换挡频率过快,出现不实际的换挡情况。

按照等延迟性换挡策略:Ⅲ~Ⅰ挡为0.5 km/h,Ⅷ~Ⅴ挡为1.0 km/h,Ⅻ~Ⅸ挡为1.5 km/h作为降挡策略的边界线。

2) 小载荷工况。

当拖拉机进行田间播种、插秧作业时,对作业速度有一定的要求。当处于小载荷变化工况时,仅依靠驾驶员通过控制手油门固定发动机输出转矩,使作业速度基本恒定,很难满足作业的要求。由于挡位密集,某一挡位升、降速度区间不大,当速度变化越过该挡位区间时,造成不必要的换挡。

3) 大载荷工况。

当拖拉机进行田间作业时遇到大载荷变化,某一挡位下的驱动力与田间阻力不等,则会造成速度上升或下降,但此时速度不符合作业要求。为了满足作业需求,又需要换回原来所在挡,导致循环换挡,降低了作业质量。

2 起步或加速工况下换挡修正策略 2.1 跳挡修正原理在起步或加速工况,为了区别换挡频率过快和正常换挡,对换挡指令作出一定延迟。根据已有拖拉机每小时近千次换挡次数,设置换挡延迟时间为1.00 s。当换挡指令发出时,若在1.00 s内速度没有越过下一挡位的升挡速度,则执行正常换挡策略,并进行下一次换挡判断;若超过下一挡位的速度,则表示在该挡位停留时间较短,为了避免换挡频率过快,忽略此次换挡,换入下一挡位,则执行跳挡策略。即:

若vup < v < vnext_up, 则正常升挡,

若vup < vnext_up < v, 则跳挡。

vup为目前挡位下升档速度;vnext_up为下一挡位下升档速度,v为当前车速。

减速或制动亦然。

2.2 拖拉机动力学模型建立及起步工况仿真分析以在田间实际作业时所受到的阻力建立拖拉机系统动力学模型[15]:

| $ {F_{\rm{t}}} = {F_{\rm{t}}} + {F_{\rm{w}}} + {F_{\rm{i}}} + {F_{\rm{q}}} + {F_{\rm{j}}}, $ | (3) |

式中:Ft为发动机经传动系统传递至车轮的驱动力;Ff为拖拉机与田间的滚动阻力;Fi为拖拉机在田间产生的坡度阻力;Fw为拖拉机行驶时产生的空气阻力;Fq为牵引机组产生的牵引阻力;Fj为拖拉机加速时产生的加速阻力。

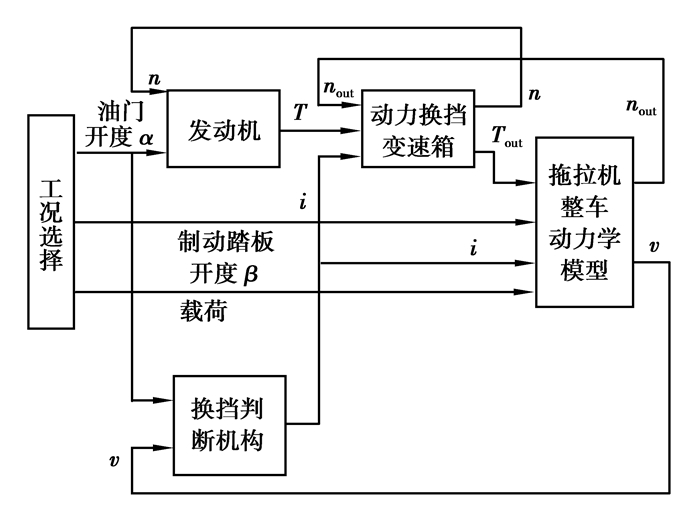

用MATLAB/Simulink建立了拖拉机传动系统仿真系统总体模型如图 3所示,所建立的动力传动系统模型包括动力换挡变速箱模型、换挡判断模块、拖拉机动力学模型等。

|

图 3 拖拉机动力传动模型 Fig. 3 Tractor power transmission model |

车辆部分主要参数如下:整车质量M=8 000 kg,后驱动轮半径r=857.9 mm,传动效率η=0.9, 变速箱采用主、副变速箱:主变速箱3个挡位,副变速箱4个挡位,其组合后有12个挡位:302.15,199.21,172.68,141.92,111.87,93.572,81.109,63.241,52.545,41.697,36.143,23.415。

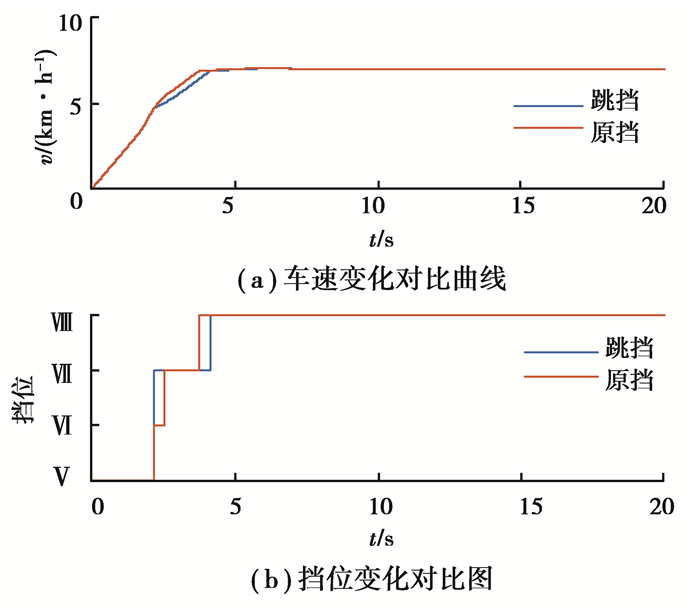

驾驶员以50%油门开度,5挡起步,然后减小油门开度,使拖拉机作业速度稳定在7.0 km/h,仿真结果如图 4所示。

|

图 4 起步工况仿真结果图 Fig. 4 Diagram ofstarting condition simulation result |

从车速变化对比图 4(a)中可以看出,原始换挡策略和跳挡策略速度变化有略微差别,由于作业速度只有7.0 km/h, 加速到作业速度的时间都在5.00 s左右,能满足驾驶员对作业时间的需求。

从挡位变化图 4(b)中可以看出,原挡位在Ⅵ,Ⅶ使用的时间非常短暂,其中Ⅵ挡、Ⅶ挡使用时间为0.25 s、1.50 s,而传统拖拉机换挡时间一般在1.00~2.00 s之间,在现实换挡情况中是不符合实际的。而跳挡则越过使用时间较短的Ⅵ挡,从Ⅴ挡到Ⅶ挡,延长在Ⅶ挡使用的时间2.50 s,在各个挡位之间都有较适宜的时长,消除了在某些挡位使用时间较短的情况,避免换挡频率过快的问题。

3 小载荷下换挡修正策略 3.1 修正原理为了保证田间农作物的种植密度,同时满足农作物的受光面积以及田间产量要求,拖拉机作业速度是满足作业要求的一个重要因素。常规PID控制方法是以定参数来稳定拖拉机这种在田间载荷经常变化的对象,难以实现理想的控制。其中比例参数(P)是根据目标车速与实际车速差值来控制油门开度以满足速度要求;积分参数(I)是累计速度偏差值来加大控制量以减小速度偏差,使拖拉机工作在规定的速度;微分参数(D)起到预测作用,改善拖拉机的动态响应速度[16]。

为了满足拖拉机进行田间作业时的速度要求,需要对PID参数进行实时调校,以适应田间载荷的变化。

当速度偏差(E)和偏差变化率(

当E和

当E和

因为拖拉机工作在田间这种复杂环境,要一直维持在稳定的工作速度不现实,所以设置一定的速度偏差范围:-0.5~0.5 km/h。在此区间范围内认为这种偏差是允许的,因此在对PID参数进行实时调校时,可以适当减小I参数,增大P参数,允许有一定的偏差。

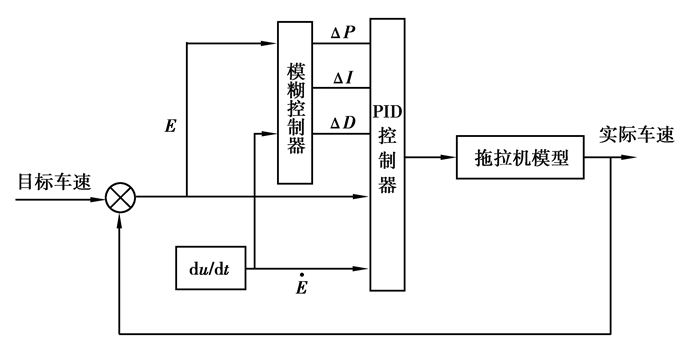

3.2 模糊-PID控制器为了实现PID参数自整定,需实时根据拖拉机工作参数进行修正。这里以对作业影响因素较大的E和

|

图 5 模糊修正原理图 Fig. 5 Fuzzy correction schematic |

将速度误差以及误差变化率的实际范围作为论域:

E,

变量ΔP,ΔI和ΔD的输出论域为

ΔP,ΔI,ΔD={-3, -2, -1, 0, 1, 2, 3},

对应的模糊子集为

E,

ΔP、ΔI、ΔD={NB, NM, NS, O, PS, PM, PB}。

根据上述修正原理,建立高斯隶属函数,通过专家经验和仿真修正,制定相应的规则,对应的参数修正如图 6所示。

|

图 6 调校参数控制曲面图 Fig. 6 Surface map of tuning parameter control |

从规则输出曲面图 6可以看出,曲面较为平滑且没有空白,说明规则覆盖变量论域。同时曲面的变化趋势也如上述PID参数修正原理的变化。

3.3 小载荷工况仿真分析仿真初始状态:驾驶员以50%油门开度,5挡起步,采用跳挡策略,在4.00 s时,启用巡航控制。在播种作业时,分别给出载荷小幅度增大和减小工况,见图 7。

|

图 7 小载荷下速度变化曲线 Fig. 7 Speed curve under small load |

从速度变化曲线可知:常规PID在载荷变化时,速度最大变化量出现在7.00 s时的载荷变大工况下,变化量为-1.12 km/h,且在本次仿真中5.00 s内速度并未恢复到设定的速度,在载荷减小工况时,速度变化为0.75 km/h,恢复到设定的时间为6.00 s。而通过模糊控制进行实时调校之后,速度变化最大为0.36 km/h,且变化范围均在允许范围之内,在大载荷时5.00 s内恢复到稳定速度,小载荷时,在2.00 s内恢复到稳定速度。

4 大载荷下换挡修正策略虽然模糊PID-控制系统能使拖拉机保持稳定在作业时最适宜的工作速度,但此控制方法仅以车速作为唯一标准,未考虑到发动机负荷和挡位的变化。在拖拉机阻力变化较大的情况下,速度的变化也会较大,从而引起了不必要的换挡。不合理的挡位也会导致拖拉机负荷过大或过小,从而降低了拖拉机的燃油经济性。而仅通过手油门的变化来满足作业的要求,是不能达到合理的负荷和速度的要求。因此,对换挡策略进行修正,从而使拖拉机具有合理的负荷和稳定的速度。

4.1 换挡修正分析图 8为柴油机在不同油门开度下的万有特性图。

|

图 8 万有特性图 Fig. 8 Universal characteristic curve |

从图 8中可以得到最经济的负荷和转速区间,同时在一定转速范围内,随着发动机负荷率的增加,燃油消耗率也越来越低。因此,通过改变挡位和修正换挡策略来适应外界负荷的变化。同时避免发动机过载或负荷率低,从而在一定速度范围内,保持发动机较高的负荷率,改善发动机燃油经济性。

选取能表征拖拉机运行工况的v(拖拉机速度)、a(加速度)、α(油门开度)这3个参数作为模糊控制器的输入,以拖拉机挡位和换挡策略修正因子作为输出,原因如下:

1) 加速度反映了拖拉机作业过程中负载变化的情况。

2) 油门开度反映了作业过程中需求扭矩的变化。

3) 车速反映了拖拉机运行状况。

4) 改变挡位以适应载荷的变化,使发动机工作在较高的负荷率下。

5) 挡位修正是避免换挡后,作业速度不在此挡位速度范围内而引起的频繁换挡。

换挡修正策略框图如图 9所示。

|

图 9 挡位修正原理图 Fig. 9 Gear correction schematic |

图 9中i为当前挡位,i′为挡位修正因子,vdn-1,vdn+1为当前挡位升、降速度,vdn,vun为修正后换挡速度,rd,ru为升降挡位修正因子。

4.2 模糊控制参数设计将油门开度、加速度、速度的变化范围作为论域:

α:{-0.2, 0.2},

a:{-1, 1},

v:{-2, 2}。

挡位变化因子、升降挡修正因子的输出论域为

i′:{-1, 0, 1},

rd:{0, 1},

ru:{1, 2}。

对应的模糊子集为:

α,a,v={NB(负大), NS(负小), O(不变), PS(正小), PB(正大)}。

i′={N(减一)、O(不变)、P(加一)},

ru,rd={S(小)、M(中)、B(大)}。

建立高斯隶属函数,根据专家经验和仿真修正制定相应规则。

总的规则思想是:在拖拉机作业过程中,若油门开度、加速度变化较大且速度波动范围较大时,应调整挡位,同时调整升降挡曲线[17],扩大各个挡位的使用范围,满足工作的动力性和经济性的需求。而其他情况说明工作载荷变化不大,依靠模糊-PID控制油门开度来克服外负荷变化,从而满足作业的要求。

4.3 大载荷工况仿真分析为验证模糊控制器的控制效果,对已搭建的拖拉机模型进行仿真。

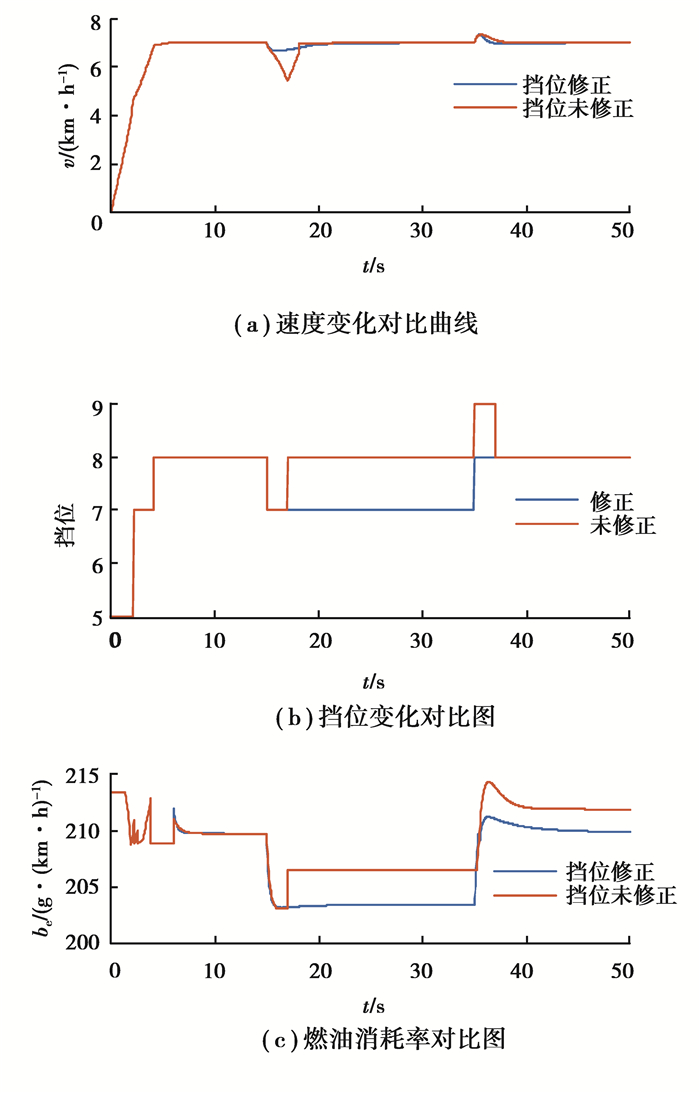

以5挡起步,6.00 s后开启巡航控制,作业速度设为7.00 km/h,仿真结果如图 10所示。

|

图 10 大载荷工况下仿真结果图 Fig. 10 Simulation results under large load conditions |

从图 10(a)(b)可以看出,在15.00 s时,载荷增大,速度下降至降挡点时,挡位下降,同时由于驱动力变大,速度上升至升挡点再次升挡。在35.00 s时,载荷下降,速度上升至升挡点时,为了维持作业速度(此时作业速度低于换挡点),再次发生降挡,发生了循环换挡。

针对以上发生循环换挡的情况,制定了修正策略,通过模糊控制器挡位修正因子i′以及升降挡位因子rd, ru,扩大该挡位的使用范围,避免频繁换挡。如图 10(a)(b)所示,在15.00 s时载荷增大,降挡后,通过控制策略修正,输出修正因子rd,抑制了从7挡升8挡的过程,并且减小了速度波动。在35.00 s时载荷减小, 控制策略修正输出修正因子ru抑制了8挡升9挡过程,并且加快了速度的稳定。

结合图 10(c)可以看出,通过修正后的换挡策略,减少了拖拉机的频繁换挡,并有效降低了发动机燃油消耗率。

5 结论1) 以拖拉机各个挡位最低燃油消耗率曲线的交点制定了基本经济性换挡策略,分析了在不同的特殊工况下产生不合理换挡的原因。

2) 在特殊工况下针对拖拉机换挡策略进行了修正,其中跳挡修正策略适用于起步或加速工况,模糊-PID修正策略适用于小载荷波动工况,换挡策略修正适用于大载荷变动工况。

3) 对修正后的换挡规律进行了仿真,仿真结果表明:对不同的工况进行换挡策略修正能够避免换挡频率过快和换挡循环,保持速度的稳定性,同时也提高了拖拉机的燃油经济性。

| [1] |

张龙.拖拉机自动换挡规律研究[D].咸阳: 西北农林科技大学, 2013. ZHANG Long. Research on automatic shifting rules of tractors[D]. Xianyang: Northwest A & F University, 2013. (in Chinese) |

| [2] |

聂佳梅. 汽车拖拉机构造与理论[M]. 镇江: 江苏大学, 2016. LIE Jiamei. Automobile tractor construction and theory[M]. Zhengjiang: Jiangsu Universuty, 2016. (in Chinese) |

| [3] |

席志强, 周志立, 张明柱. 拖拉机动力换挡自动变速器经济性换挡规律研究[J]. 机械传动, 2016, 40(11): 144-150. XI Zhiqiang, ZHOU Zhili, ZHANG Mingzhu. Research of economical shift rule of automatic power shift transmission of tractor[J]. Journal of Mechanical Transmission, 2016, 40(11): 144-150. (in Chinese) |

| [4] |

余志生. 汽车理论[M]. 北京: 机械工业出版社, 2006. YU Zhisheng. Automotive theory[M]. Beijing: China Machine Press, 2006. (in Chinese) |

| [5] |

Wang C, Zhang B, Feng J S, et al. Optimization of economy shift schedule for a hybrid electric vehicle with automated manual transmission[C/OL].2011 Asia-Pacific Power and Energy Engineering Conference. New York, USA: IEEE(2011-04-11)[2018-09-25].https://ieeexplore.ieee.org/document/5748372/.

|

| [6] |

Guo L L, Gao B Z, Chen H. Online shift schedule optimization of 2-speed electric vehicle using moving horizon strategy[J]. ASME Transactions on Mechatronics, 2016, 21(6): 2858-2869. DOI:10.1109/TMECH.2016.2586503 |

| [7] |

Panzani G, Tanelli M, Savaresi S M, et al. Transmission control for power-shift agricultural tractors[C/OL]. Proceedings of the 2010 American Control Conference. New York, USA: IEEE(2010-07-29)[2018-09-25]. https://doi.org/10.1109/acc.2010.5531286.

|

| [8] |

Li Z, Lu X H, Liu Q F, et al. Optimization of dual clutch transmission shift schedule based on fuzzy algorithm[C/OL]2017 32nd Youth Academic Annual Conference of Chinese Association of Automation (YAC). NewYork, USA: IEEE(2017-07-03)[2018-09-25].https://doi.org/10.1109/yac.2017.7967610.

|

| [9] |

Reghunath S K, Sharma D, Athreya A S. Optimal gearshift strategy using predictive algorithm for fuel economy improvement[C/OL]. SAE Technical Paper Series. Warrendale, PA, United States: SAE International(2014-04-01)[2018-09-25].https://doi.org/10.4271/2014-01-1743.

|

| [10] |

Ngo V D, Hofman T, Steinbuch M, et al. Gear shift map design methodology for automotive transmissions[J]. Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering, 2014, 228(1): 50-72. DOI:10.1177/0954407013506698 |

| [11] |

Wu S J, Zhu E Y, Li Q L, et al. Study on intelligent shift control strategy of automobile based on genetic-fuzzy algorithm[C/OL]. 2008 3rd International Conference on Innovative Computing Information and Control. New York, USA: IEEE(2008-08-22)[2018-09-25].https://doi.org/10.1109/icicic.2008.522.

|

| [12] |

邢明星.拖拉机电控机械式自动变速器换挡规律研究[D].洛阳: 河南科技大学, 2012. XING Mingxing. Research on shifting law of tractor electronically controlled mechanical automatic transmission[D]. Luoyang: Henan University of Science and Technology, 2012. (in Chinese) |

| [13] |

李静.双离合变速器换挡规律分析及仿真[D].合肥: 合肥工业大学, 2012. LI Jing. Analysis and Simulation of Shift Schedule of Double Clutch Transmission[D]. Hefei: HeFei University of Technology, 2012. (in Chinese) |

| [14] |

刘宗剑.拖拉机电控机械式自动变速器控制策略研究[D].洛阳: 河南科技大学, 2013. LIU Zongjian. Study on control strategy for automated mechanical transmission of tractor[D]. Luoyang: Henan University of Science and Technology, 2013. (in Chinese) |

| [15] |

符冉.拖拉机动力换挡变速器换挡规律研究[D].洛阳: 河南科技大学, 2015. FU Ran. Research on shifting rules of tractor power shift transmission[D]. Luoyang: Henan University of Science and Technology, 2015. (in Chinese) |

| [16] |

孙立晶.基于模糊-PID算法的柴油机调速控制策略设计与研究[D].哈尔滨: 哈尔滨工程大学, 2010. SUN Lijing. Design and research on control strategy of digital speed governor of diesel engine based on fuzzy-PID control[D]. Harbin: Harbin Engineering University, 2010. (in Chinese) |

| [17] |

王宇翔, 林富, 胡明辉. 高原环境下AMT汽车动力性换挡规律分析[J]. 重庆大学学报, 2018, 41(2): 10-20. WANG Yuxiang, LIN Fu, HU Minghui. Analysis on the dynamic gear shift schedule of AMT vehicles in plateau environment[J]. Journal of Chongqing University, 2018, 41(2): 10-20. (in Chinese) |

2020, Vol. 43

2020, Vol. 43