2. 北汽集团 新技术研究院, 北京 101300;

3. 南阳师范学院 机电工程学院, 河南 南阳 473061

2. New Technology Institute, Beijing Automotive Group Co. Ltd., Beijing 101300, P. R. China;

3. College of Mechanical and Electronic Engineering, Nanyang Normal University, Nanyang 473061, Henan, P. R. China

纤维增强复合材料(FRP)拥有许多显著的优点,如比强度高、比模量高、耐腐蚀、耐疲劳等[1],因此在航空航天、汽车、军工等领域的应用越来越广泛[2]。由于成本和各自性能的特点,以纤维增强复合材料为核心的多材料混合是未来轻量化材料和结构设计的重要方向。在很多情况下,FRP会和金属材料联合使用,此时将不可避免地面临FRP和金属的连接问题[3]。粘接和铆接/螺栓的混合连接是连接中常用的形式,已经有学者对混合连接做了一些研究[4]。Hart-Smith[5]于20世纪80年代最早开始研究复合材料粘接和螺接混合连接的接头,然后陆续有学者开始研究这一方向[6]。Bodjona等[4]在最近的关于混合连接的综述论文中详细地介绍了混合连接各方面的研究成果。

在接头静强度和疲劳寿命方面,Hoang-Ngoc等[7]通过计算研究了超弹性本构的柔性粘接剂对粘接和混合连接接头的影响,并且分析了应力在粘接层中的分布和疲劳寿命;Comer等[8]研究了碳纤维增强复合材料(CFRP)和铝合金板单搭接混合连接在不同粘接剂、不同温度下的热机械疲劳性能;Esmaeili等[9-10]通过试验、仿真和容积法(volumetric method)研究了螺栓夹紧力对双搭接单铆钉和双搭接混合连接疲劳寿命的影响。

在失效形式和失效机理方面,Marannano等[11]通过试验和仿真研究了铝板和CFRP板双搭接混合连接接头的静强度和疲劳性能,并且研究了接头的失效机制和由于铆钉导致的CFRP的局部脱层损伤;Pirondi等[12]基于金属延性损伤法则和内聚区模型对两种不同的铆接方式和粘接形成的混合连接进行仿真计算,计算和试验在刚度、峰值载荷和能量吸收方面具有较高的吻合度。

一些学者在参数对接头力学性能的影响规律方面做了研究。Hu等[13]研究了材料属性、搭接长度和应力奇异性的临界值对接头强度和优化形状的影响;Bodjona等[14-15]通过试验和有限元(FEM)分析研究了复合材料混合接头里铆钉和胶层的负载情况,并研究了重要的设计参数对负载的影响及其灵敏度;Lopez-Cruz等[6]通过实验设计方法定量评价几种因素对CFRP混合接头强度的影响。研究参数包括粘接件厚度、粘接剂模量、胶层厚度、夹紧面积、螺栓和孔的间隙。

一些学者建立了理论模型对接头力学性能进行描述和预测。Li等[16]研究了复合材料单搭接粘接、螺栓连接和混合连接的应力位移关系和失效模式,并建立了失效理论模型。Bois等[17]提出了一个预测混合连接复合材料接头强度的理论模型。Bodjona等[18]提出了一种用于对复合材料的螺栓连接进行静态应力分析的方法,模型考虑了非线性胶层本构行为、接触、螺栓和孔的间隙、螺栓夹紧等因素的影响。

从目前的文献来看,大多数学者研究的对象多为单向的碳纤维、玻璃纤维或者同种纤维正交编织的纤维增强复合材料的连接[6, 19-24]。碳纤维强度高,但成本也高;玻璃纤维成本较低,但其力学性能相对碳纤维也较低[25]。出于综合考虑,碳纤维和玻璃纤维混合使用的复合材料具有较大实用性。因此,对碳纤维和玻璃纤维混合编织的复合材料板和钢板的连接中失效过程、胶层厚度的实验和仿真研究具有重要的工程价值。

我们首先对粘接接头的试验结果和计算结果进行比较分析,验证基于内聚单元的有限元模型的有效性,对铆接接头的试验结果和计算结果进行比较分析,验证包含金属失效准则和Hashin失效准则的有限元模型的有效性;然后用内聚区损伤模型、金属失效准则、Hashin失效准则建立混合接头的有限元模型预测混合连接的力学性能,并将预测结果与试验进行对比,详细地分析了混合接头复杂的失效过程以及碳/玻璃纤维混编FRP特殊的失效模式;最后研究了胶层厚度对混合连接结构力学性能的影响规律。

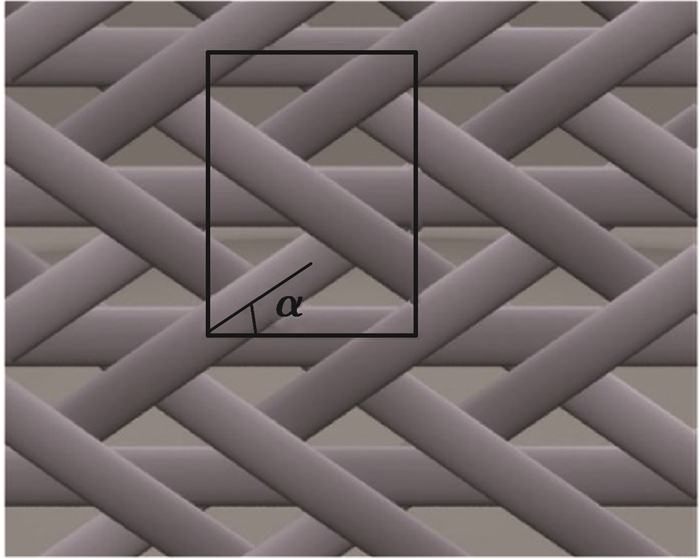

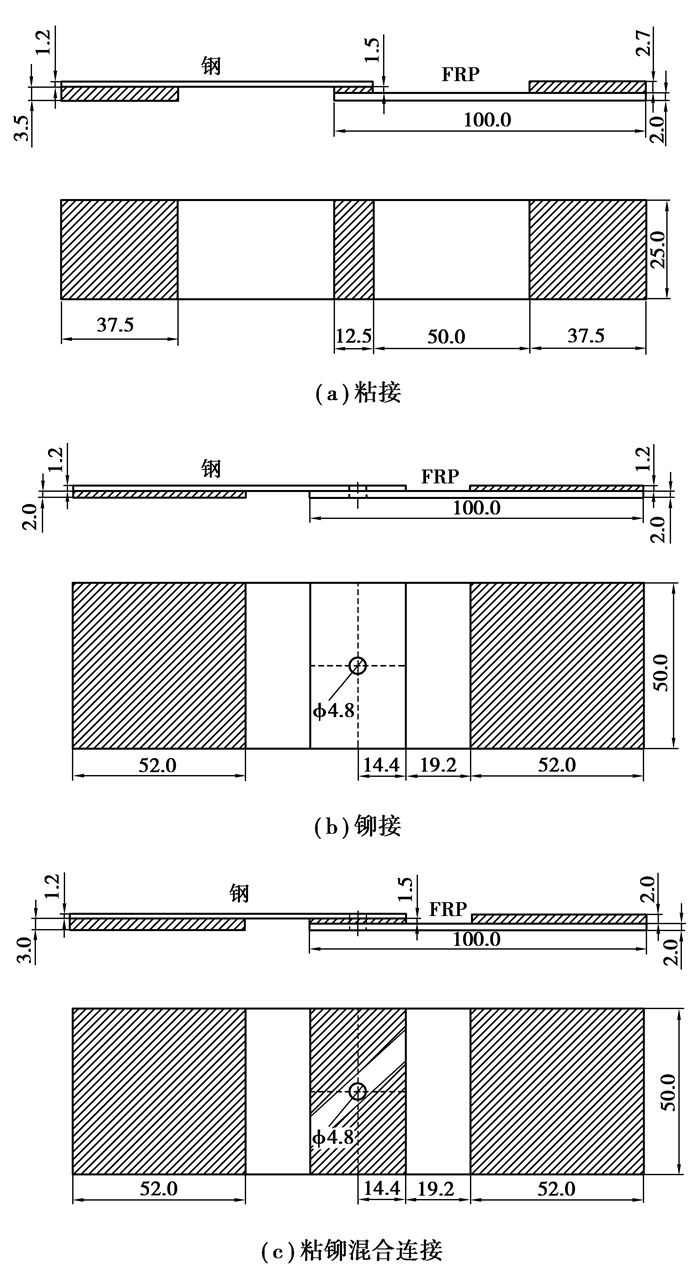

1 材料复合材料为二维三轴纤维增强树脂基复合材料,增强体由碳纤维和玻璃纤维混合编织而成,编织示意图如图 1所示。轴向纱为碳纤维,体积分数为29.7%;编织纱为玻璃纤维,编织角度为±α,±α方向玻璃纤维体积分数分别为4.65%,基体体积分数为61%。复合材料的弹性参数和强度参数会受到编织角α的影响[26-27],本研究中的编织角α为±45°。在复合材料和钢板的单搭接结构中,粘接剂的材料为BETAFORCE 9050S、铆钉材料为铝合金(Al Mg 3.5)。使用的试验件由北汽集团新技术研究院提供。粘接、铆接和混合连接结构的示意图和几何尺寸如图 2所示, 搭接面积和胶层厚度的误差如表 1所示。

|

图 2 不同接头示意图(单位:mm) Fig. 2 Schematic diagram of different joints (unit: mm) |

| 表 1 试件搭接区域面积和胶层厚度误差 Table 1 The relative error of overlap area and adhesive thickness of samples |

仿真计算在ABAQUS中进行,钢板采用三维实体非协调单元划分网格,单元类型为C3D8I。FRP采用正交各向异性材料模型,用连续壳单元划分网格,单元类型为SC8R。胶层和铝合金铆钉采用三维实体减缩积分单元划分网格,单元类型为C3D8R。由于粘接结构胶层和粘接件界面脱粘的失效特点,在胶层和两个被粘接件的界面分别建立一层0厚度的内聚单元(cohesive element),用内聚单元的失效来模拟胶层的脱粘。材料参数如表 2~3所示。表中ρ为材料的密度,Ex、Ey分别为复合材料纵向、横向的弹性模量,E为材料的弹性模量;ν12为复合材料的面内泊松比;Xt、Xc分别表示纵向拉伸、压缩强度;Yt、Yc分别表示横向拉伸、压缩强度;Sxy为复合材料的面内剪切强度。

| 表 2 复合材料的参数 Table 2 Parameters of the composite |

| 表 3 钢板、铆钉和胶层材料的参数 Table 3 Parameters of the steel plate, rivet and adhesive layer |

内聚单元的失效准则采用双线性Traction-separation本构方程的二次名义应变失效准则[29],损伤起始判别式如下,当下式满足时,内聚单元损伤开始发生。

| $ {\left\{ {\frac{{\left\langle {{\varepsilon _{\rm{n}}}} \right\rangle }}{{\varepsilon _{\rm{n}}^0}}} \right\}^2} + {\left\{ {\frac{{{\varepsilon _{\rm{s}}}}}{{\varepsilon _{\rm{s}}^{\rm{0}}}}} \right\}^2} + {\left\{ {\frac{{{\varepsilon _{\rm{t}}}}}{{\varepsilon _{\rm{t}}^{\rm{0}}}}} \right\}^2} = 1。$ | (1) |

式中:εn表示垂直于界面的应变;εs表示第一剪切方向的应变;εt表示第二剪切方向的应变;εn0、εs0、εt0分别表示变形完全垂直于界面、完全在第一、第二剪切方向上时的名义应变峰值。

采用Hashin失效准则模拟FRP的损伤。结合刚度退化准则,应用Hashin失效准则可以模拟复合材料的渐进损伤过程及不同的损伤模式[30]。本研究中采用的Hashin失效准则如下[31]:

纤维拉伸损伤模式(

| $ F_{\rm{f}}^{\rm{t}} = {\left( {\frac{{{{\hat \sigma }_{11}}}}{{{X^{\rm{t}}}}}} \right)^2} + \beta {\left( {\frac{{{{\hat \sigma }_{12}}}}{{{S^{\rm{L}}}}}} \right)^2}; $ | (2) |

纤维压缩损伤模式(

| $ F_{\rm{f}}^{\rm{c}} = {\left( {\frac{{{{\hat \sigma }_{11}}}}{{{X^{\rm{c}}}}}} \right)^2}; $ | (3) |

基体拉伸损伤模式(

| $ F_{\mathrm{m}}^{\mathrm{t}}=\left(\frac{\widehat{\sigma}_{22}}{Y^{\mathrm{t}}}\right)^{2}+\left(\frac{\widehat{\sigma}_{12}}{S^{\mathrm{L}}}\right)^{2}; $ | (4) |

基体压缩损伤模式(

| $ F_{\rm{m}}^{\rm{c}} = {\left( {\frac{{{{\hat \sigma }_{22}}}}{{2{S^{\rm{T}}}}}} \right)^2} + \left[ {{{\left( {\frac{{{Y^{\rm{c}}}}}{{2{S^{\rm{T}}}}}} \right)}^2} - 1} \right]\frac{{{{\hat \sigma }_{22}}}}{{{Y^{\rm{c}}}}} + {\left( {\frac{{{{\hat \tau }_{12}}}}{{{S^{\rm{L}}}}}} \right)^2}。$ | (5) |

式中:SL、ST分别表示纵向、横向剪切强度;β表示剪应力对纤维拉伸失效的贡献度;

对于铆钉和钢板的损伤失效,本研究中采用金属延性损伤和剪切损伤模型。

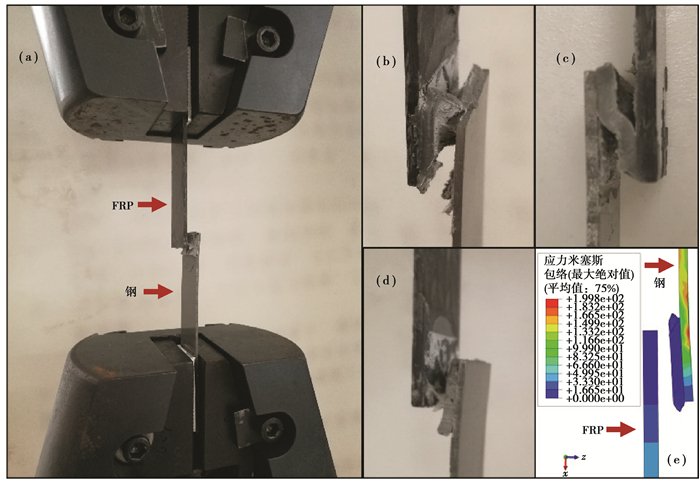

3 结果与讨论 3.1 粘接模型验证对5个粘接试验件按照GB/T 7124-2008进行拉伸试验,拉伸机的加载速度为2 mm/min。试验件失效如图 3所示。在粘接试验中,结构的失效形式主要为胶层与被粘接物间的界面失效。在加载过程中,胶层与FRP和钢板的粘接界面首先从轴向的边缘处开始被剥离,发生失效,然后失效逐渐扩展,接头的承载能力随之下降。FRP无可见破坏,钢板发生轻微塑性变形。

|

图 3 粘接接头的试验失效(a)(b)(c)(d)和计算失效(e) Fig. 3 Experiment and simulation for the failure of bonded joints |

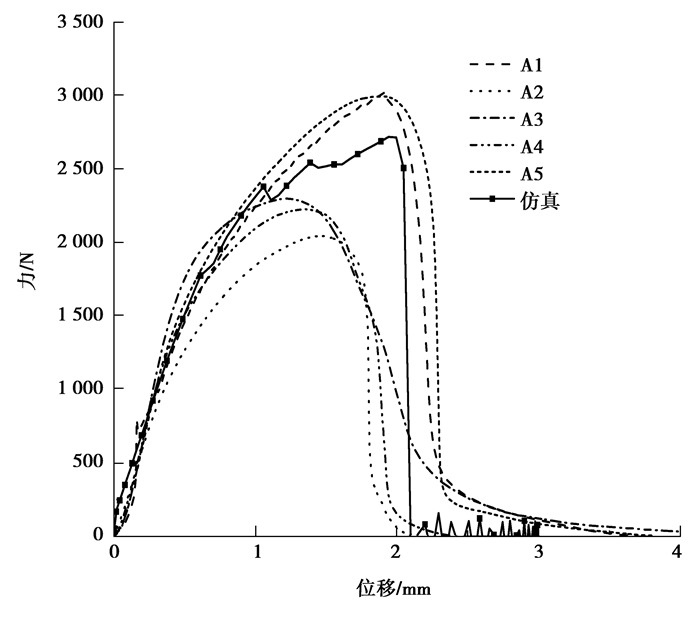

有限元模拟过程中,胶层与连接件之间的内聚单元失效从而导致结构失效,钢板发生轻微塑性变形,如图 3(e)所示。在胶层和连接件的连接界面中,同时存在法向的剥离应力和切向的剪切应力。因此内聚单元的失效是剥离和剪切混合的失效模式。试验和仿真失效形式一致。试验和有限元模拟的力位移曲线对比如图 4所示,A1~A5分别为5条试验曲线。试验的力位移曲线存在一定的分散性,主要是由胶层厚度和搭接面积的误差造成的。粘接接头的承载能力随着搭接面积增大而增大,随着胶层厚度减小而增大[32]。A1、A2、A4、A5面积误差差别不大的情况下,A1、A5胶层厚度较薄,导致极限载荷偏高。A3搭接面积偏大,但是胶层厚度也偏厚,两个因素的影响相互抵消,导致极限载荷没有太大的不同。虽然试验曲线具有一定的分散性,但基本能够代表粘接的失效特性。试验极限载荷平均值为2 669 N,计算结果极限载荷为2 716 N,误差为1.7%,极限载荷吻合度较高,且试验和计算载荷的变化趋势一致。粘接结构的仿真和试验在失效形式和极限载荷方面均吻合较好,此有限元模型可以用于预测粘接结构的力学性能。

|

图 4 粘接接头试验和计算的力位移曲线对比[33] Fig. 4 Comparison of the force-displacement curves of bonded joints between tests and simulation[33] |

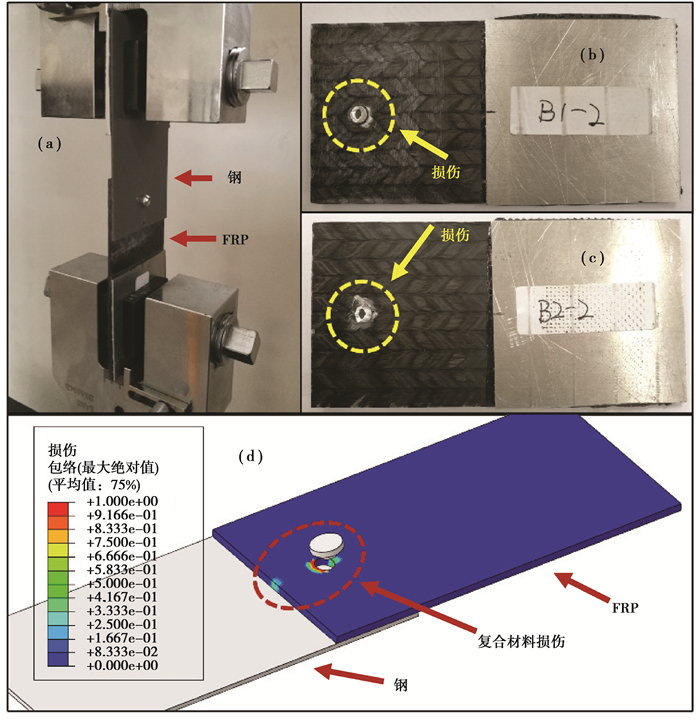

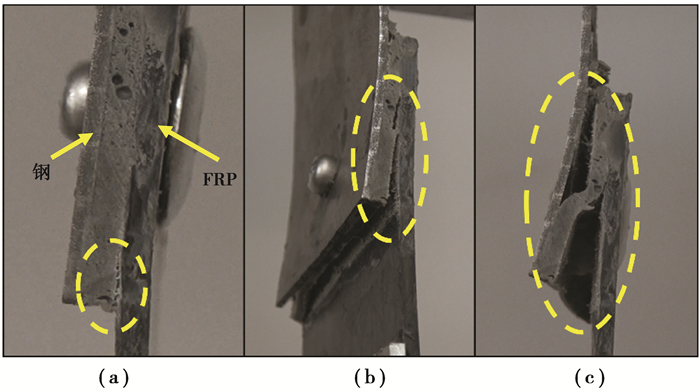

对5个铆接试验件按照GJB 715.19―1990进行拉伸试验,拉伸机加载速度为2 mm/min。试验件失效如图 5所示。在铆接试验中,结构的失效过程为铆钉在受剪切力作用下,先发生弹性变形,继而发生塑性变形,然后被剪断,从而导致结构失效。FRP板铆钉孔周围出现小范围破坏,钢板无明显塑性变形。

|

图 5 铆接接头试验(a)(b)(c)和计算的失效(d) Fig. 5 Tests and simulation for failure of riveted joints |

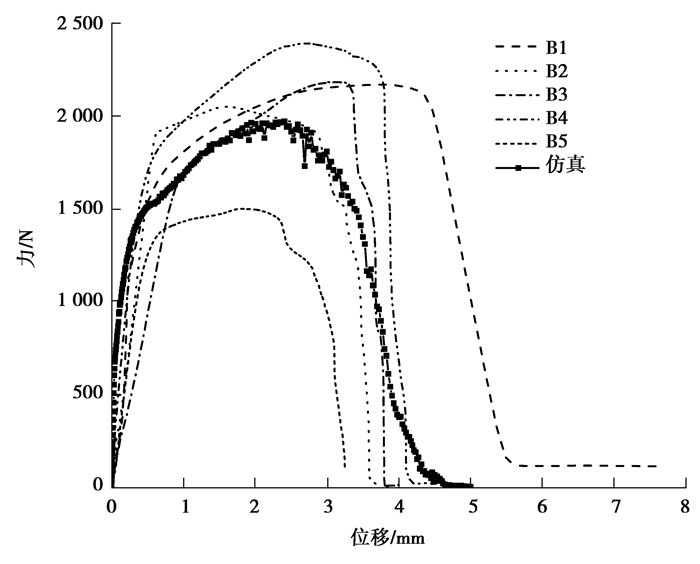

有限元模拟过程中,结构的失效形式为铆钉被剪断,结构失去承载能力。FRP铆钉孔周围有小范围破坏。模拟失效形式和试验一致。试验和仿真的力位移曲线如图 6所示,B1~B5分别为5条试验曲线,铆接试验的力位移曲线存在一定分散性。由于失效是铆钉的断裂导致结构失效,所以分散性可能是因为铆钉的尺寸存在误差或者在铆接的工艺中导致了铆钉变形和预应力不统一造成的。虽然存在一定的分散性,但试验基本能反映铆接的失效特性。试验极限载荷平均值为2 058 N,计算结果极限载荷为1 971 N,误差为-4.23%,极限载荷吻合度较高,且试验和计算力位移曲线重合度较高。因此,此有限元模型可以用于预测铆接结构的力学性能。

|

图 6 铆接接头试验和计算的力位移曲线对比 Fig. 6 Comparison of the force-displacement curves of riveted joints between tests and simulation |

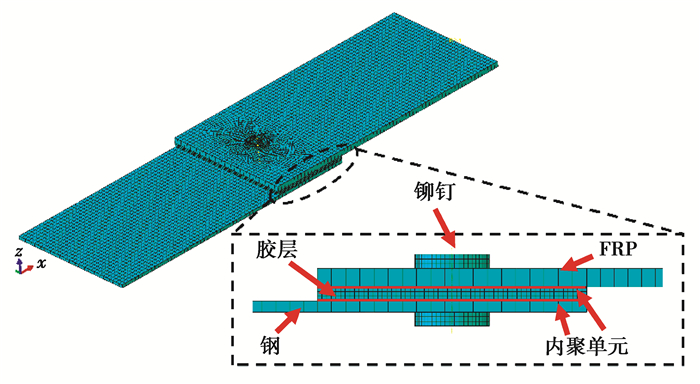

基于上述粘接和铆接的模型,建立粘铆混合连接的模型,用于预测粘铆混合连接的力学性能。模型如图 7所示,模型由FRP、钢板、铝合金铆钉、胶层、内聚单元组成,所有材料参数均基于以上粘接模型和铆接模型。

|

图 7 混合连接的有限元模型 Fig. 7 FEM model of hybrid joints |

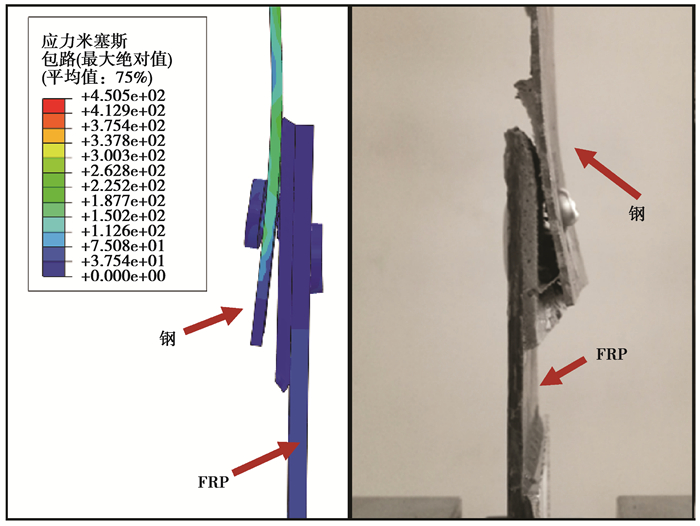

对5个混合连接试件按照GJB 715.19―1990进行拉伸试验,拉伸机加载速度为2 mm/min。计算失效形式预测和试验失效形式对比如图 8所示。计算和试验的失效均主要是胶层和粘接件的界面失效,铆钉在拉剪混合作用力下断裂,钢板产生严重塑性变形,FRP板无明显变形,但铆钉孔周存在可见损伤。计算预测的力位移和试验力位移曲线如图 9所示,M1~M5分别代表 5条试验曲线。预测极限载荷为12 136.5 N,试验平均极限载荷为12 890 N,误差为-5.8%。从图 9可以看到,计算和试验力位移曲线都存在相似的阶段性,各阶段代表结构处于不同的状态。以M2曲线为例说明曲线的阶段性,字母把曲线分成了6个阶段。OA段为第1阶段,结构处于未损伤状态,随着纵向位移载荷增加,结构受力逐渐增加。A点时,胶层和粘接件的界面在法向的剥离应力和切向的剪切应力的双重作用下开始出现Ⅰ型和Ⅱ型混合的内聚损伤,如图 10(a)所示。AB段为第2阶段,代表A点产生的损伤迅速扩展至铆钉周围,承载力随着损伤扩展而下降。BC段为第3阶段,出现了一个平台。因为损伤扩展至铆钉附近后,铆钉此时变形较小,对铆钉附近的FRP和钢板的相对位移有限制作用,同时也限制了界面失效的扩展,如图 10(b)所示,从而出现了一个短暂的力的平台。CD段为第4阶段,随着位移载荷增加,铆钉的限制作用逐渐消失,失效越过铆钉快速扩展,承载力迅速下降。D点时胶层几乎没有承载能力,此点之后的承载能力由铆钉提供,如图 10(c)所示。DE段为第5阶段,铆钉在拉伸过程中产生塑性变形,承载力出现一个较长平台。EF段为第6阶段,铆钉在拉剪作用下断裂,承载力迅速下降,此时结构完全丧失承载能力。

|

图 8 混合连接有限元预测失效形式和试验失效形式的对比 Fig. 8 Comparison of the failure mode of hybrid joints between prediction and tests |

|

图 9 混合接头的有限元模型预测和试验的力位移曲线 Fig. 9 Force-displacement curves of hybrid joints of prediction and tests |

|

图 10 混合连接试验失效过程 Fig. 10 Failure process of hybrid joints in the test |

计算预测和试验在损伤过程、损伤形式、极限载荷方面均能较准确地吻合,计算模型具有预测粘铆混合连接力学性能的能力。

粘铆混合连接结合了粘接和铆接的优点[4]。铆接试件的平均失效位移为3.29 mm,平均极限载荷为2 058 N;混合连接的平均失效位移为4.41 mm,极限载荷为12 890 N。总体来看,混合连接相对于铆接能承受更大极限载荷,且完全失效前能承受的相对位移更大。但粘接和混合连接的对比本研究中没有得出直接结论,需在后续的研究中完善。

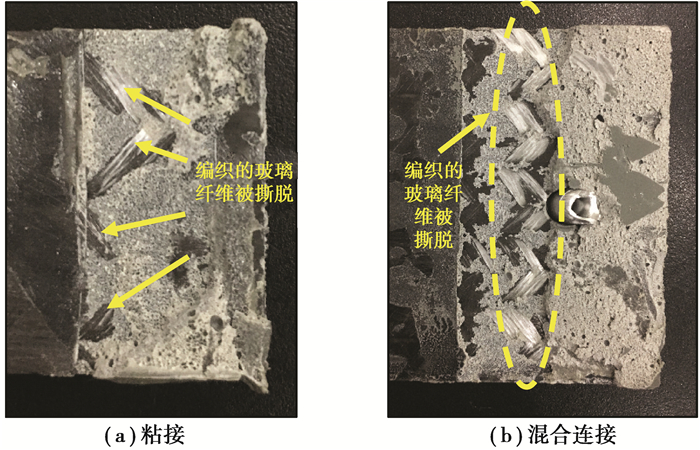

3.4 编织纤维增强复合材料的失效特征在接头失效模式的分析中,铆接接头的失效模式和过程与单向或同种纤维正交编织的纤维增强复合材料构成的接头无明显区别。但粘接和混合连接的失效模式中,除了存在常规的界面失效、内聚失效和纤维撕裂外,还存在一种特殊的失效模式,即作为编织纱的玻璃纤维被撕脱,而作为轴向纱的碳纤维却不存在这种失效,如图 11所示。这是由玻璃纤维本身强度较碳纤维低和玻璃纤维束内结合能力不足引起的。在接头受轴向拉伸的情况下,轴向的碳纤维(拉伸强度4 400 MPa)主要承受轴向拉伸作用,而对于±45°的编织纱玻璃纤维(拉伸强度2 600 MPa,剪切强度50 MPa)来说,除了拉伸应力它还受到了剪切应力。因此,在粘接界面胶层的撕扯下,玻纤更容易被撕脱。

|

图 11 粘接和混合连接中作为编织纱的玻璃纤维被撕脱 Fig. 11 The tear of the glass fiber as braided yarn in bonded and hybrid joints |

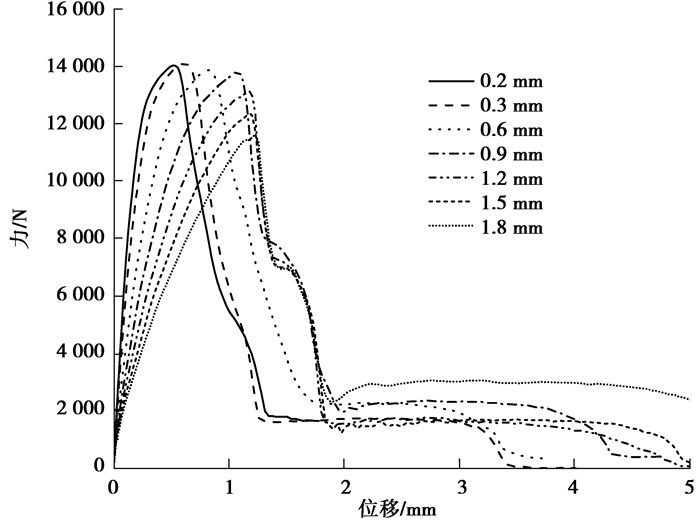

粘铆混合连接中,为了研究胶层厚度对连接结构的力学性能的影响,基于以上模型分别建立了胶层为0.2,0.3,0.6,0.9,1.2,1.5,1.8 mm 7种厚度的单铆钉粘铆混合连接有限元模型,并进行轴向拉伸计算。

7种结构的失效过程和失效形式是相似的,均是胶层的脱粘和铆钉的断裂导致结构失去承载能力。失效过程均分为6个阶段,如上述粘铆混合连接试验曲线的6个阶段。各结构力位移曲线如图 12所示。但是胶层在比较薄的情况下(0.6 mm及其以下),失效过程的第3阶段不明显,使得第2阶段到第4阶段混合为1个阶段,主要原因是胶层较薄,无法在第3阶段产生较大变形以呈现第3阶段。

|

图 12 不同胶层厚度下混合接头的力位移曲线 Fig. 12 Force-displacement curves of hybrid joints with different thickness of adhesive layer |

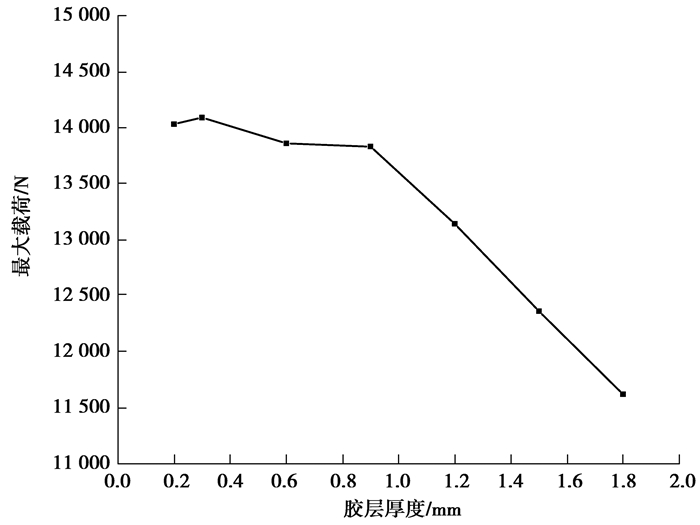

界面失效是剪切失效和剥离失效共同构成的。胶层较薄时,界面失效中剪切失效所占比例较大,剥离失效所占比例较小,此种情况下,结构的承载能力较高。胶层较厚时,界面失效中剪切失效所占比例减小,剥离失效所占比例增加,此种情况下,结构的承载能力较低。本研究中胶层厚度和极限载荷关系如图 13所示。随着胶层厚度增加,失效载荷先增加后减小。胶层厚度为0.3 mm时结构的承载能力最大。胶层较薄时的承载能力显然比胶层较厚时的承载能力强。胶层厚度大于0.3 mm后失效载荷逐渐减小,是因为随着胶层厚度增加,在纵向拉伸情况下,胶层和粘接件界面所受剥离应力越来越大,胶层和粘接件更容易剥离。

|

图 13 混合连接中极限载荷和胶层厚度的关系 Fig. 13 Maximum load versus adhesive thickness of the hybrid joints |

随着胶层厚度增加,结构失效时的位移逐渐增加,结构的力位移曲线整体呈现向位移增大的方向偏移的现象。原因是胶层厚度逐渐增加,在承受相同的力的情况下发生的形变增加。另外,胶层厚度增加,在界面失去承载能力后,铆钉承受载荷呈逐渐增大的趋势,如图 12所示。主要是因为胶层厚度逐渐增加,铆钉所承受载荷的类型逐渐从剪切力为主转化为拉伸载荷为主,而铆钉在剪切力作用下的承载能力小于拉伸受力状态下的承载能力。

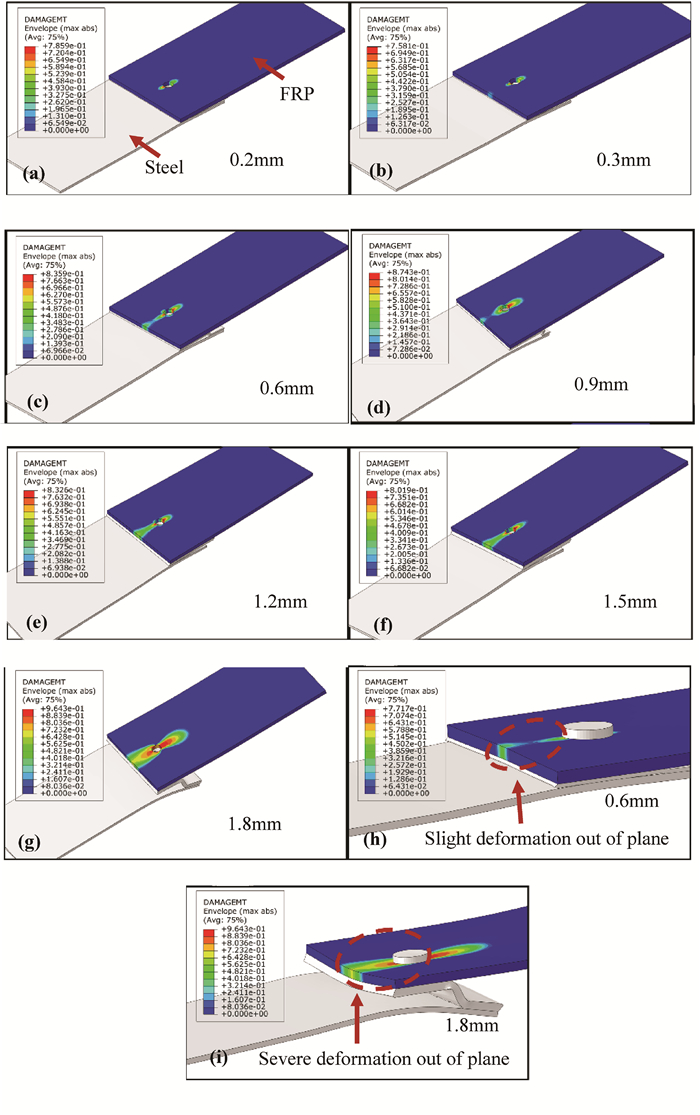

随着胶层厚度增加,FRP在铆钉孔周围的损伤范围越来越大,且钢板厚度方向的塑性变形越来越大,如图 14(a)~(g)所示。导致这两者变化的原因都是一致的。随着胶层厚度增加,在拉伸状态下,铆钉的破坏逐渐由剪切破坏占主导向拉伸破坏占主导转化。而拉伸破坏相比于剪切破坏需要更大的载荷。因此在剪切破坏向拉伸破坏转化的过程中,铆钉的承载能力逐渐加强,使得铆钉破坏所需的载荷增大,导致钢板和FRP板面外变形逐渐增大,破坏面积和塑性变形也就越大。图 14(h)(i)对比了胶层厚度为0.6 mm和1.8 mm时FRP板的面外变形, 可以看到后者FRP板的面外变形明显大于前者。

|

图 14 胶层厚度对混合接头中FRP损伤的影响:(a)~(g)胶层厚度对FRP损伤面积的影响; (h)(i)胶层厚度对FRP面外变形的影响 Fig. 14 The damage in FRP influenced by the adhesive thickness of the hybrid joints: (a) to (g) the damage area of FRP with different adhesive thickness; (h) and (i) the out-plane deformation of FRP affected by the adhesive thickness |

通过FRP板和钢板的粘接试验和铆接试验,从失效形式、极限载荷和力位移曲线3方面验证了粘接和铆接有限元模型的有效性。在此基础上建立粘铆混合连接模型,并准确地预测了试验中接头力位移曲线的6个阶段和对应于6个阶段的损伤状态。模型对粘铆混合连接的最大载荷、失效位移和失效形式的预测均与试验具有良好的一致性。在失效模式上,混编FRP在有胶层的接头中表现出了异于单向或者同种纤维正交编织FRP的特殊性,即作为编织纱的玻璃纤维被撕脱。

在胶层厚度对粘铆混合连接力学性能影响的研究中,随着胶层厚度增加,结构的最大载荷先增大,后减小。在厚度大于0.3 mm之后,由于胶层和粘接件界面的法向剥离应力逐渐变大,结构的最大载荷逐渐减小。随着厚度增加,结构在纵向能承受的相对位移逐渐增加,且钢板的塑性变形越来越大,FRP板铆钉孔周围的损伤范围越来越大。

| [1] |

Ning H M, Li J H, Hu N, et al. Interlaminar mechanical properties of carbon fiber reinforced plastic laminates modified with graphene oxide interleaf[J]. Carbon, 2015, 91: 224-233. |

| [2] |

Ning H M, Li Y, Li J H, et al. Toughening effect of CB-epoxy interleaf on the interlaminar mechanical properties of CFRP laminates[J]. Composites Part A:Applied Science and Manufacturing, 2015, 68: 226-234. |

| [3] |

di Franco G, Fratini L, Pasta A. Analysis of the mechanical performance of hybrid (SPR/bonded) single-lap joints between CFRP panels and aluminum blanks[J]. International Journal of Adhesion and Adhesives, 2013, 41: 24-32. |

| [4] |

Bodjona K, Lessard L. Hybrid bonded-fastened joints and their application in composite structures:a general review[J]. Journal of Reinforced Plastics and Composites, 2016, 35(9): 764-781. |

| [5] |

Hart-Smith L J. Bonded-bolted composite joints[J]. Journal of Aircraft, 1985, 22(11): 993-1000. |

| [6] |

Lopez-Cruz P, Laliberté J, Lessard L. Investigation of bolted/bonded composite joint behaviour using design of experiments[J]. Composite Structures, 2017, 170: 192-201. |

| [7] |

Hoang-Ngoc C T, Paroissien E. Simulation of single-lap bonded and hybrid (bolted/bonded) joints with flexible adhesive[J]. International Journal of Adhesion and Adhesives, 2010, 30(3): 117-129. |

| [8] |

Comer A J, Dhôte J X, Stanley W F, et al. Thermo-mechanical fatigue analysis of liquid shim in mechanically fastened hybrid joints for aerospace applications[J]. Composite Structures, 2012, 94(7): 2181-2187. |

| [9] |

Esmaeili F, Chakherlou T N, Zehsaz M. Investigation of bolt clamping force on the fatigue life of double lap simple bolted and hybrid (bolted/bonded) joints via experimental and numerical analysis[J]. Engineering Failure Analysis, 2014, 45: 406-420. |

| [10] |

Esmaeili F, Zehsaz M, Chakherlou T N. Investigation the effect of tightening torque on the fatigue strength of double lap simple bolted and hybrid (bolted-bonded) joints using volumetric method[J]. Materials & Design, 2014, 63: 349-359. |

| [11] |

Marannano G, Zuccarello B. Numerical experimental analysis of hybrid double lap aluminum-CFRP joints[J]. Composites Part B:Engineering, 2015, 71: 28-39. |

| [12] |

Pirondi A, Moroni F. Clinch-bonded and rivet-bonded hybrid joints:application of damage models for simulation of forming and failure[J]. Journal of Adhesion Science and Technology, 2009, 23(10/11): 1547-1574. |

| [13] |

Hu N, Wang B, Sekine H, et al. Shape-optimum design of a bi-material single-lap joint[J]. Composite Structures, 1998, 41(3/4): 315-330. |

| [14] |

Bodjona K, Raju K, Lim G H, et al. Load sharing in single-lap bonded/bolted composite joints. Part Ⅰ:Model development and validation[J]. Composite Structures, 2015, 129: 268-275. |

| [15] |

Bodjona K, Lessard L. Load sharing in single-lap bonded/bolted composite joints. Part Ⅱ:Global sensitivity analysis[J]. Composite Structures, 2015, 129: 276-283. |

| [16] |

Li G, Chen J H, Yanishevsky M, et al. Static strength of a composite butt joint configuration with different attachments[J]. Composite Structures, 2012, 94(5): 1736-1744. |

| [17] |

Bois C, Wargnier H, Wahl J C, et al. An analytical model for the strength prediction of hybrid (bolted/bonded) composite joints[J]. Composite Structures, 2013, 97: 252-260. |

| [18] |

Bodjona K, Lessard L. Nonlinear static analysis of a composite bonded/bolted single-lap joint using the meshfree radial point interpolation method[J]. Composite Structures, 2015, 134: 1024-1035. |

| [19] |

Chowdhury N M, Wang J, Chiu W K, et al. Static and fatigue testing bolted, bonded and hybrid step lap joints of thick carbon fibre/epoxy laminates used on aircraft structures[J]. Composite Structures, 2016, 142: 96-106. |

| [20] |

Yang Y M, Biscaia H, Chastre C, et al. Bond characteristics of CFRP-to-steel joints[J]. Journal of Constructional Steel Research, 2017, 138: 401-419. |

| [21] |

Pramanik A, Basak A K, Dong Y, et al. Joining of carbon fibre reinforced polymer (CFRP) composites and aluminium alloys:a review[J]. Composites Part A:Applied Science and Manufacturing, 2017, 101: 1-29. |

| [22] |

Girão Coelho A M, Mottram J T. A review of the behaviour and analysis of bolted connections and joints in pultruded fibre reinforced polymers[J]. Materials & Design, 2015, 74: 86-107. |

| [23] |

Hu X F, Haris A, Ridha M, et al. Progressive failure of bolted single-lap joints of woven fibre-reinforced composites[J]. Composite Structures, 2018, 189: 443-454. |

| [24] |

Sun G Y, Liu X L, Zheng G, et al. On fracture characteristics of adhesive joints with dissimilar materials:an experimental study using digital image correlation (DIC) technique[J]. Composite Structures, 2018, 201: 1056-1075. |

| [25] |

Hai N D, Mutsuyoshi H. Structural behavior of double-lap joints of steel splice plates bolted/bonded to pultruded hybrid CFRP/GFRP laminates[J]. Construction and Building Materials, 2012, 30: 347-359. |

| [26] |

Ye W, Li W B, Shan Y B, et al. A mixed-form solution to the macroscopic elastic properties of 2D triaxially braided composites based on a concentric cylinder model and the rule of mixture[J]. Composites Part B:Engineering, 2019, 156: 355-367. |

| [27] |

Jing M, Wu J, Deng Y Q, et al. Ultimate strength prediction of two-dimensional tri-axial braided composites based on an analytical laminate model[J]. Journal of Reinforced Plastics and Composites, 2018, 37(13): 917-929. |

| [28] |

杨济世, 栗娜, 孙东阳, 等. 碳纤维/玻璃纤维混编编织复合材料顶盖中横梁三点弯强度分析[J]. 重庆大学学报, 2019, 42(2): 72-81. YANG Jishi, LI Na, SUN Dongyang, et al. There-point bending strength analysis of middle cross beam-roof made of carbon/glass fiber-reinforced and 2D triaxial braided composites[J]. Journal of Chongqing University, 2019, 42(2): 72-81. (in Chinese) |

| [29] |

Campilho R D S G, Banea M D, Neto J A B P, et al. Modelling adhesive joints with cohesive zone models:effect of the cohesive law shape of the adhesive layer[J]. International Journal of Adhesion and Adhesives, 2013, 44: 48-56. |

| [30] |

Batra R C, Gopinath G, Zheng J Q. Damage and failure in low energy impact of fiber-reinforced polymeric composite laminates[J]. Composite Structures, 2012, 94(2): 540-547. |

| [31] |

Hashin Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47(2): 329. |

| [32] |

Akhavan-Safar A, Ayatollahi M R, da Silva L F M. Strength prediction of adhesively bonded single lap joints with different bondline thicknesses:a critical longitudinal strain approach[J]. International Journal of Solids and Structures, 2017, 109: 189-198. |

| [33] |

邓雅琼, 陈洋, 栗娜, 等. 三维编织复合材料与金属胶接结构的力学性能及优化[J]. 复合材料学报, 2018, 35(10): 2760-2767. DENG Yaqiong, CHEN Yang, LI Na, et al. Mechanical properties and optimation and optimization adehensive structure of three-dimensional braided composites and metal[J]. Acta Materiae Compositae Sinica, 2018, 35(10): 2760-2767. (in Chinese) |

2020, Vol. 43

2020, Vol. 43