1b. 重庆大学 非均质材料力学重庆市重点实验室, 重庆 400030;

2. 重庆国际复合材料股份有限公司, 重庆 400082

1b. Chongqing Key Laboratory of Heterogeneous Material Mechanics, Chongqing University, Chongqing 400030, P. R. China;

2. Chongqing Polycomp International Corporation, Chongqing 400082, P. R. China

冲击是一类在生活与工程中极为常见的现象,小到如日常生活中的磕碰,大到如机车追尾事故、飞行器着陆以及弹药的爆炸冲击等。针对于各种冲击进行防护的相关研究一直是学者们关注的重点,如关于层合板[1]、夹芯结构[2-3]等抗冲击材料的研究即是热点之一。夹芯结构因具有良好的力学性能和多功能性等优良特性,已在建筑、交通、机械工程和化学领域等有着广泛的应用[4]。如蜂窝夹芯结构就作为一种优异吸能构件而被广泛的应用到如汽车车厢制作、移动建筑、房车、包装等的领域中在实际的使用过程中,常会受到如飞溅的碎石、冰雹和工具坠落等的低速冲击工况,而作为工程应用中的常见结构材料,准确掌握其性能更利于在实际应用中提供有效安全保障。研究表明影响夹芯结构性能的因素主要有其组分材料、结构形状和几何尺寸[5-8]。结构的组分材料很大程度上决定了结构件在服役中的行为特性,为了满足工程中对结构轻量化的要求,使结构具有更高的比刚度与比强度,学者们对结构组分材料的研究也由金属等逐渐扩展到复合材料[9-11]。对于复合材料夹芯结构已有的研究主要集中在热固性基复合材料,相比于热固性复合材料,热塑性复合材料具有更高韧性[12]和变形恢复能力[13],且更利于回收利用[14-15]。在已有关于复合材料抗冲击性能的研究中,Tan等[16]采用铝玻纤增强聚丙烯层合面板和聚丙烯蜂窝芯层通过胶粘制备夹芯板并研究结构的低速冲击响应和失效模式,结果显示在能量阈值内结构的破坏主要集中在上面板,芯层的破坏不明显。Evci等[17]研究了几种不同类型复合材料的冲击损伤发展过程,发现相比于单向玻璃纤维复合材料,编织玻璃纤维增强复合材料能将损伤限制在更小的范围,具有更优的损伤阻抗,且面板材料与芯层材料的匹配程度对蜂窝夹芯板的抗冲击性能有着明显的影响。Griskevicius等[18]研究了热塑性玻纤增强聚乙烯复合材料聚丙烯六角蜂窝夹芯板的抗冲击响应,发现蜂窝芯层吸收的能量达总能量的50%~95%,而面板吸收的能量占比较低。此外,结构形状对于结构性能和失效机制也有着明显的影响。Palomba等[19]为提高结构耐撞性,对双层铝蜂窝夹芯板的冲击响应进行了试验研究,发现通过适当的芯层排布可以提高结构吸能性,但通过观察冲击后试件发现蜂窝板面芯脱粘严重。笔者先从面板及芯层材料的角度出发,用同种热塑性材料作为面板基体材料和芯层材料来设计夹芯板以解决结构面芯材料不匹配的问题。同时利用热塑性复合材料可熔融成型的优势来快速、高效地制备双层蜂窝夹芯板以提高面芯连接性能,进而提升结构的抗冲击性能。

因此,笔者以连续玻璃纤维编织增强热塑性复合材料蜂窝夹芯板(HolyPan®, 由杭州华聚复合材料有限公司(http://www.holycore.cn/)生产)为对象进行了低速冲击下结构的力学行为研究。运用实验与有限元相结合的手段,研究了蜂窝夹芯板在不同冲击能量下的力学响应和失效模式,以及同一冲击能量下蜂窝芯层高度和夹芯板层数对结构抗冲击性能的影响。

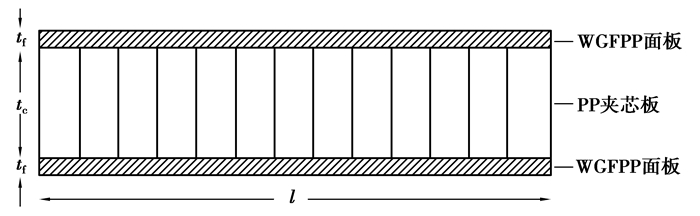

1 材料与试验研究采用的蜂窝夹芯板(HolyPan©)由编织玻璃纤维增强聚丙烯聚合物基体(woven glass fiber reinforced polypropylene, WGFRP)面板和聚丙烯蜂窝芯(polypropylene honeycomb, PP honeycomb)组成,由杭州华聚复合材料有限公司生产。蜂窝夹芯板的示意图见图 1,其中,面板厚度为tf = 0.7 mm,芯层高度为tc,圆形蜂窝的半径和壁厚分别为4 mm和0.2 mm。使用雕刻机将蜂窝夹芯板切割成120 mm×120 mm的试件。面板的材料属性见表 1,芯层的材料属性见表 2。

|

图 1 夹芯板示意图 Fig. 1 Diagram of a sandwich plate |

| 表 1 WGFPP面板的材料属性 Table 1 Material properties for WGFPP homogenized face sheet |

| 表 2 蜂窝芯层材料的属性 Table 2 Material properties for honeycomb core material |

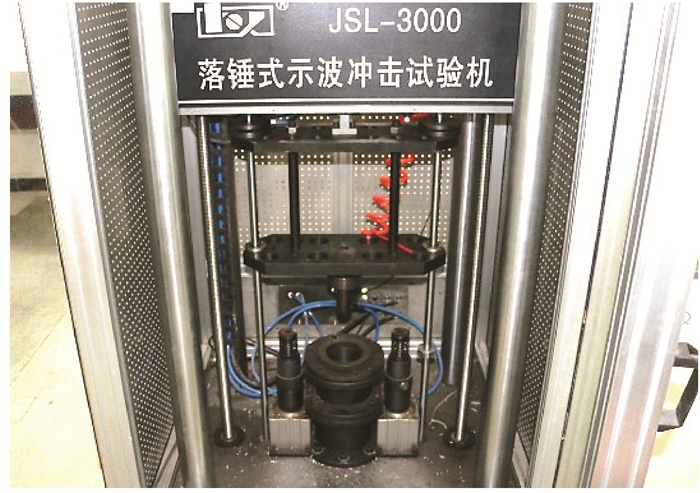

低速冲击试验采用的设备为JSL-3000落锤式示波冲击试验机,见图 2。试验装置由试验架、冲头部分、力传感器和试验夹具(图 3)组成。夹具主要由上下两块带开口的平行铁板组成,在两块铁板的中心处各有一个90 mm×90 mm的圆形开口,冲击过程中试件被固定在夹具之间。冲击试验中采用质量为35.4 kg的落锤,落锤顶端的冲头为直径38 mm的半球,冲击能量的改变通过调节落锤高度来实现。落锤低速冲击试验通过研究冲击能量、结构芯层高度tc以及层数的影响来评估热塑性蜂窝夹芯板的抗低速冲击性能。芯层厚度tc分别采用8.6,13.6,8.6 mm的高度,双层蜂窝夹芯板则通过热粘连接。

|

图 2 低速冲击试验装置 Fig. 2 Setup for impact test |

|

图 3 低速冲击试验夹具 Fig. 3 Support fixture for impact test |

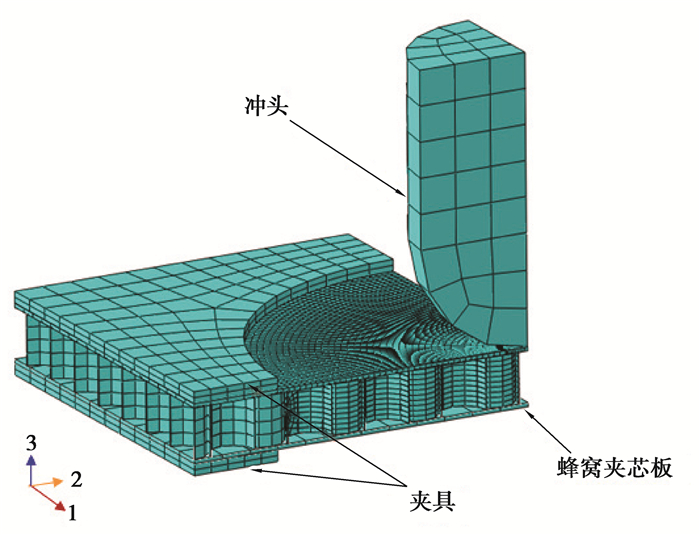

蜂窝夹芯板的有限元模型见图 4。模拟采用ABAQUS/Explicit中的动态显示分析步进行,冲头设置为刚体,落锤的质量和初始速度通过冲头的刚体参考点(rigid reference point)来给定,芯层和面板的连接采用绑定约束(tie)。夹具、面板、芯子以及冲头等部件之间的相互接触采用摩擦系数为0.3的通用接触(general contact)。边界条件的设定如下。

|

图 4 蜂窝夹芯板的冲击数值模型 Fig. 4 Numerical model of the low velocity impact test of honeycomb sandwich panels |

上方夹具沿3方向可以移动,其他方向的自由度均被约束,在上表面施加0.05 MPa的均布压力;下方夹具固支,约束全部自由度;冲头通过参考点施加边界条件,除3方向以外,其余方向的自由度均被约束。落锤的质量通过参考点设定为35.4 kg,冲击能量则通过对参考点3方向给定初始速度来模拟。

冲头的材料属性给定:弹性模量E=210 GPa,泊松比ν=0.3,密度ρ=7 800 kg/m。夹具的材料和冲头材料相同,两者均采用8节点线性缩减积分六面体单元(C3D8R)模拟。蜂窝夹芯板面板和芯层的材料属性采用表 1和表 2中的值,网格采用四节点线性缩减积分壳单元(S4R)。芯层和上面板的网格采用局部加密处理,下面板采用均匀网格,正式分析前对结构的网格敏感性进行了分析,并验证了总时间步长的收敛性。

3 分析与讨论本节根据蜂窝夹芯板的冲击响应及冲击后的损伤程度来评估其抗冲击性能。

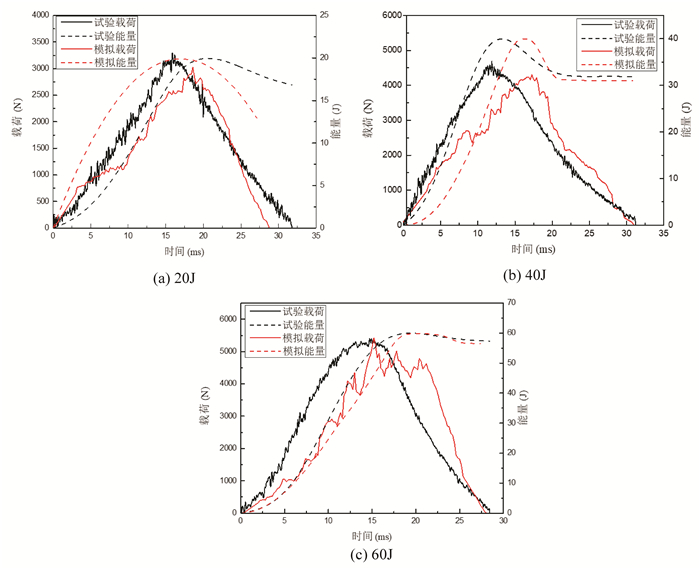

图 5及图 6(a)给出了4种不同冲击能量(分别为20,40,60,100 J)下,高度为10 mm的蜂窝夹芯板的载荷时间与能量时间响应曲线,表 3为对应的冲击指标,Fmax为载荷峰值。结果显示,在4种冲击能量下,载荷峰值Fmax均随着冲击能量的增加而增大。Ea为结构吸收的能量,可表示为:

| $ E_{\mathrm{a}}=\frac{m v_{0}^{2}}{2}-\frac{m\left(v_{i}(t)\right)^{2}}{2}, $ | (1) |

|

图 5 20,40,60 J冲击能量下10 mm高度的蜂窝夹芯板的载荷时间曲线 Fig. 5 oad-time curves of 10 mm height honeycomb sandwich panel under the impact energy of 20 J, 40 J and 60 J |

|

图 6 100 J冲击能量下,10,15,20 mm高度的蜂窝夹芯板的载荷时间曲线 Fig. 6 Load-time curves of honeycomb sandwich panel with different heights of 10 mm, 15 mm and 20 mm under 100 J impact energy |

| 表 3 不同冲击能量下高度为10 mm的蜂窝夹芯板冲击指标 Table 3 Index of 10 mm height honeycomb sandwich panel under different impact energy |

式中:m为结构质量,v0为落锤刚接触物体时的速度,vi为冲击过程中t时刻落锤的速度,可由式(2)获得:

| $ v_{i}(t)=v_{0}-\frac{1}{m} \int_{0}^{t} F_{i} \mathrm{d} t。$ | (2) |

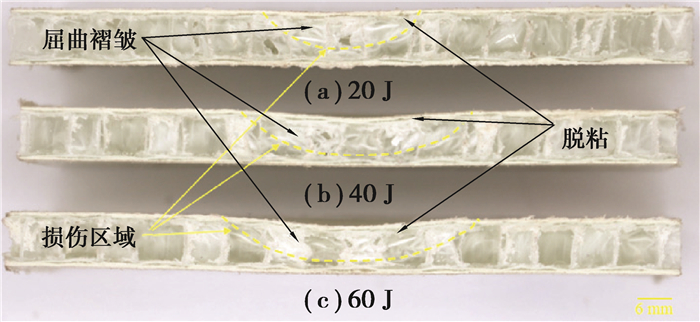

载荷Fi由安装在冲头上的力传感器测得。图 7为高度10 mm的蜂窝夹芯板试件冲击后的剖视图,从能量时间曲线可以看出,落锤在冲击后均被反弹,这主要是因为冲击过程中,热塑性蜂窝夹芯板在冲击位置处的芯层发生较大程度压溃时面板仍未产生断裂破坏,并在冲击结束后发生回弹。在20 J冲击能量下,面板无明显损伤,冲击点附近的蜂窝芯层发生多重屈曲褶皱的压溃,面板与芯层之间发生脱粘;在40 J与60 J冲击能量下,上面板的中心处出现局部凹陷,蜂窝芯层发生屈曲褶皱的压溃,且在60 J冲击能量下结构出现了整体弯曲。随着冲击能量的增加,夹芯板中心局部损伤区域投影面积Sd[17]逐渐增大,结构整体弯曲程度加深。

|

图 7 20,40,60 J能量冲击后蜂窝夹芯板试件剖视图 Fig. 7 Section view of failure specimens under different impact energy of 20 J, 40 J and 60 J after the test |

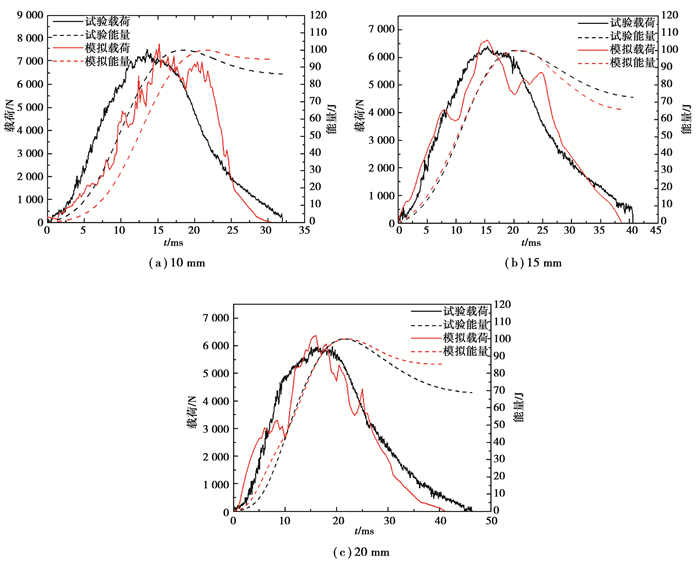

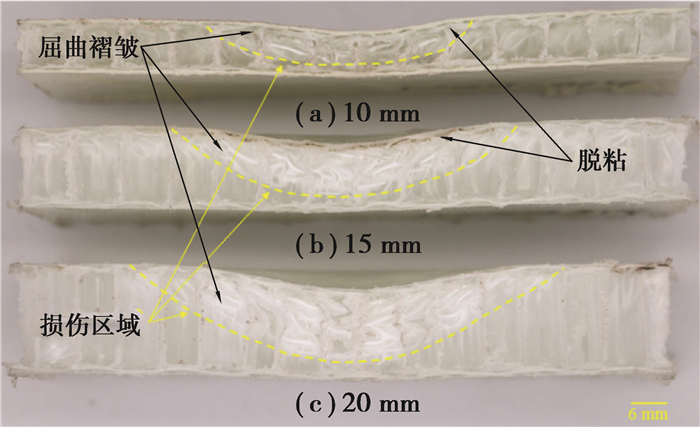

图 6为3种不同高度10,15,20 mm的蜂窝夹芯板在100 J能量冲击下的载荷时间和能量时间响应曲线。对于不同高度的蜂窝芯层,峰值载荷分别发生在13.5,15.5,16.2 ms时,卸载阶段时长随芯层高度的增加而增加,以致整个冲击过程时间增长。冲击峰值载荷随着芯层高度的增加而减小,这与Park等[20]的研究中,面芯刚度相差较大的热固性面板Nomex蜂窝芯夹芯板冲击中面板发生了一定程度破碎的结果有所不同。图 8为不同高度的蜂窝夹芯板冲击后的剖视图,冲击后结构的上面板均有明显的局部凹陷,高度为10 mm与15 mm的夹芯板在蜂窝夹芯发生压溃失效的同时,面芯发生脱粘;而高度为20 mm的夹芯板没有出现脱粘现象。在相同的冲击能量下,结构中心处的损伤区域随芯层高度的增加而增大,结构吸收的总冲击能量减少(表 4),冲击位置处的损伤区域随芯层高度的增加而增大,更大区域的蜂窝芯层屈曲变形更均匀地分配冲击载荷。

|

图 8 100 J能量冲击后,10,15,20 mm高度的蜂窝夹芯板试件剖视图 Fig. 8 Section view of failure specimens with different height of 10 mm, 15 mm and 20 mm under 100 J impact energy |

| 表 4 不同芯层高度的蜂窝夹芯板在100 J冲击能量的冲击指标 Table 4 Index of honeycomb sandwich panel at different height under 100 J impact energy |

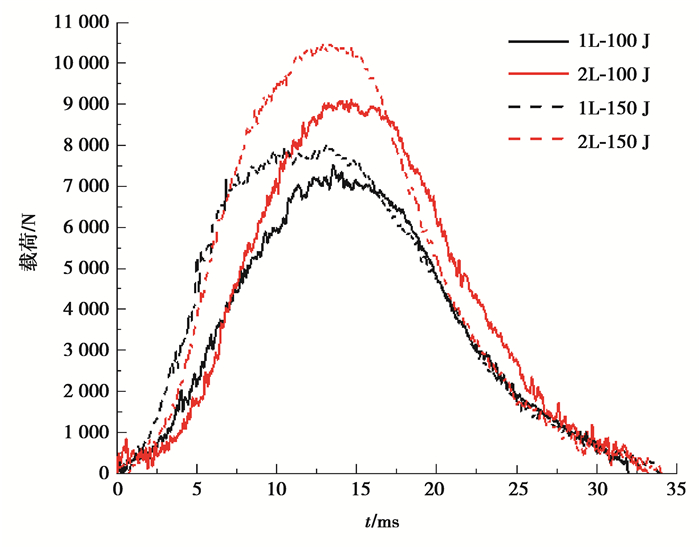

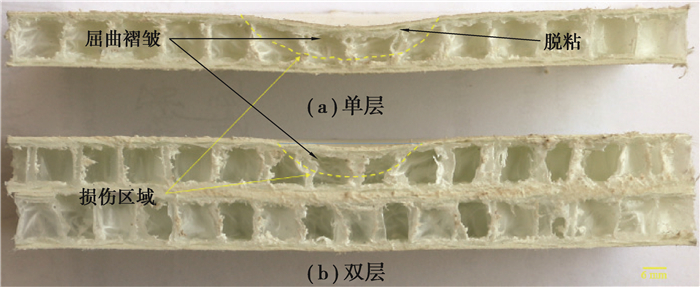

如图 9所示,单层高度为10 mm的单层与双层蜂窝夹芯板在100 J和150 J能量冲击下的载荷时间响应曲线。图 10为单层高度10 mm的单层与双层蜂窝夹芯板在100 J能量冲击后的剖视图。夹芯板层数的增加能够提高试件刚度增大进而提高结构的损伤阻抗,有结果分析可以得出,在同样冲击能量下,冲击峰值载荷增加,夹心板局部凹陷深度减小,结构吸收的冲击能量减小(表 5)。

|

图 9 100 J和150 J冲击能量下的单层与双层蜂窝夹芯板的载荷时间曲线 Fig. 9 Load time-curve of single-layered and two-layered honeycomb sandwich panel under 100 J and 150 J impact energy |

|

图 10 100 J能量冲击后的单层与双层蜂窝夹芯板试件剖视图 Fig. 10 Section view of failure specimens of single-layered and two-layered honeycomb sandwich panel under 100 J impact energy |

| 表 5 100 J和150 J冲击能量下的单层与双层蜂窝夹芯板的冲击指标 Table 5 Index of single-layered and two-layered honeycomb sandwich panel under 100 J and 150 J impact energy |

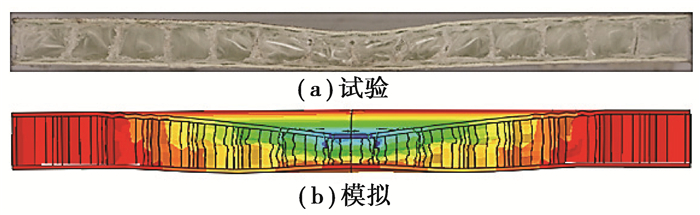

有限元分析获得的冲击响应曲线与试验曲线的对比在图 5和图 6中给出,图 11为模拟中的变形模式图,模拟与实验结果在冲击载荷、能量吸收和失效模式上均吻合较好,但由于模拟没有考虑面板的失效,其结果与试验结果之间仍有一定的误差。

|

图 11 在100 J能量冲击后蜂窝夹芯板的试验和模拟剖视图 Fig. 11 Section view of failure specimens of experimental and numerical honeycomb sandwich panel under 100 J impact energy |

采用试验与数值仿真相结合的方法研究了编织玻璃纤维增强聚丙烯蜂窝夹芯板的低速冲击性能,得到了其冲击响应和失效模式,并研究了冲击能量和结构几何尺寸和层数的影响。在低冲击能量下的冲击过程中结构均未发生穿透,冲头均被结构回弹。在相同的芯层高度下,通过改变冲击能量发现蜂窝夹芯板损伤程度随着冲击能量的增加而加深。在相同冲击能量下,通过改变芯层高度和芯层数量研究表明,芯层高度的增加有利于降低冲击峰值,延长整个冲击过程时长;芯层层数增加会增加结构的刚度进而增加结构的损伤阻抗,从而减少结构整体弯曲变形和中心局部凹陷,提高结构件的抗冲击性能。此外,利用ABAQUS有限元软件建立了蜂窝夹芯板的低速冲击模型并与试验结果进行对比,模拟与实验结果在冲击载荷、能量吸收和失效模式上均吻合较好,但由于模拟没有考虑面板的失效,其结果与试验结果之间仍有一定的误差。

| [1] |

Liu H B, Falzon B G, Tan W. Experimental and numerical studies on the impact response of damage-tolerant hybrid unidirectional/woven carbon-fibre reinforced composite laminates[J]. Composites Part B:Engineering, 2018, 136: 101-118. DOI:10.1016/j.compositesb.2017.10.016 |

| [2] |

Yazdani Sarvestani H, Akbarzadeh A H, Mirbolghasemi A, et al. 3D printed meta-sandwich structures:Failure mechanism, energy absorption and multi-hit capability[J]. Materials & Design, 2018, 160: 179-193. |

| [3] |

Cai Z B, Li Z Y, Ding Y, et al. Preparation and impact resistance performance of bionic sandwich structure inspired from beetle forewing[J]. Composites Part B:Engineering, 2019, 161: 490-501. DOI:10.1016/j.compositesb.2018.12.139 |

| [4] |

Zhang Q C, Yang X H, Li P, et al. Bioinspired engineering of honeycomb structure-Using nature to inspire human innovation[J]. Progress in Materials Science, 2015, 74: 332-400. DOI:10.1016/j.pmatsci.2015.05.001 |

| [5] |

Yang B, Wang Z Q, Zhou L M, et al. Experimental and numerical investigation of interply hybrid composites based on woven fabrics and PCBT resin subjected to low-velocity impact[J]. Composite Structures, 2015, 132: 464-476. DOI:10.1016/j.compstruct.2015.05.069 |

| [6] |

Wei K, He R J, Cheng X M, et al. Fabrication and heat transfer characteristics of C/SiC pyramidal core lattice sandwich panel[J]. Applied Thermal Engineering, 2015, 81: 10-17. DOI:10.1016/j.applthermaleng.2015.02.012 |

| [7] |

Wei K, He R J, Cheng X M, et al. A lightweight, high compression strength ultra high temperature ceramic corrugated panel with potential for thermal protection system applications[J]. Materials & Design, 2015, 66: 552-556. |

| [8] |

Rong Y, Liu J X, Luo W, et al. Effects of geometric configurations of corrugated cores on the local impact and planar compression of sandwich panels[J]. Composites Part B:Engineering, 2018, 152: 324-335. DOI:10.1016/j.compositesb.2018.08.130 |

| [9] |

Yuan C, Qin Q H, Wang T J. Simplified analysis of large deflection response of a metal sandwich beam subjected to impulsive loading[J]. Acta Mechanica, 2015, 226(11): 3639-3651. DOI:10.1007/s00707-015-1405-4 |

| [10] |

Li B, Li Z, Zhou J, et al. Damage localization in composite lattice truss core sandwich structures based on vibration characteristics[J]. Composite Structures, 2015, 126: 34-51. DOI:10.1016/j.compstruct.2015.02.046 |

| [11] |

Du B, Chen L M, Tan J Y, et al. Fabrication and bending behavior of thermoplastic composite curved corrugated sandwich beam with interface enhancement[J]. International Journal of Mechanical Sciences, 2018, 149: 101-111. DOI:10.1016/j.ijmecsci.2018.09.049 |

| [12] |

Imran A, Qi S J, Yan C, et al. Dynamic compression response of self-reinforced polypropylene composite structures fabricated through ex-situ consolidation process[J]. Composite Structures, 2018, 204: 288-300. DOI:10.1016/j.compstruct.2018.07.085 |

| [13] |

Liu H C, Chen L M, Du B, et al. Flatwise compression property of hierarchical thermoplastic composite square lattice[J]. Composite Structures, 2019, 210: 118-133. DOI:10.1016/j.compstruct.2018.11.047 |

| [14] |

Du B, Chen L M, Zhou H, et al. Fabrication and flatwise compression property of glass fiber-reinforced polypropylene corrugated sandwich panel[J]. International Journal of Applied Mechanics, 2017, 9(8): 1750110. DOI:10.1142/S1758825117501101 |

| [15] |

Du B, Chen L M, Wu W J, et al. A novel hierarchical thermoplastic composite honeycomb cylindrical structure:fabrication and axial compressive properties[J]. Composites Science and Technology, 2018, 164: 136-145. DOI:10.1016/j.compscitech.2018.05.021 |

| [16] |

Tan C Y, Akil H M. Impact response of fiber metal laminate sandwich composite structure with polypropylene honeycomb core[J]. Composites Part B:Engineering, 2012, 43(3): 1433-1438. DOI:10.1016/j.compositesb.2011.08.036 |

| [17] |

Evci C, Gülgeç M. An experimental investigation on the impact response of composite materials[J]. International Journal of Impact Engineering, 2012, 43: 40-51. DOI:10.1016/j.ijimpeng.2011.11.009 |

| [18] |

Griskevicius P, Zeleniakiene D, Leisis V, et al. Experimental and numerical study of impact energy absorption of safety important honeycomb core sandwich structures[J]. Materials Science, 2010, 16(2): 119-123. |

| [19] |

Palomba G, Epasto G, Crupi V, et al. Single and double-layer honeycomb sandwich panels under impact loading[J]. International Journal of Impact Engineering, 2018, 121: 77-90. DOI:10.1016/j.ijimpeng.2018.07.013 |

| [20] |

Park J H, Ha S K, Kang K W, et al. Impact damage resistance of sandwich structure subjected to low velocity impact[J]. Journal of Materials Processing Technology, 2008, 201(1/2/3): 425-430. |

2020, Vol. 43

2020, Vol. 43