2. 煤炭安全生产河南省协同创新中心, 河南 焦作 454003;

3. 河南工业和信息化职业学院, 河南 焦作 454000

2. Henan Collaborative Innovation Center for Safe Production of Coal, Jiaozuo 454003, Henan, P. R. China;

3. Henan Vocational College of Industry and Information Technology, Jiaozuo 454000, Henan, P. R. China

沿空留巷是通过对上工作面的运输巷道进行复用,以满足其作为邻近工作面回风巷道的二次使用[1],该技术方法实现了无煤柱开采,具有提高资源回收率、减少巷道掘进量、优化工作面通风方式、改变下工作面应力分布和降低应力集中峰值等突出优点[2-4]。但在实际工程中,由于留巷巷道受到多次采动的影响,巷道围岩大变形等问题比较突出,不能满足巷道的后期使用,因此,留巷充填体的承载能力显得极为重要。

充填体作为支护顶板和隔离采空区的主要结构,其稳定性是决定沿空留巷成败的关键因素。但其脆性大,可收缩量小,充填体易出现破碎、大面积鼓出、漏风等现象[5-7],严重影响了沿空留巷充填效果,为此许多学者对沿空留巷充填体的稳定性进行深入分析。徐金海等[8]利用最小势能原理对充填体的流变性能分析,研究表明充填体稳定性主要取决于充填体内部结构、几何尺寸、材料性能等。韩昌良等[9]将顶底板和充填体视作复合承载结构,通过分析顶板不同运动阶段对复合承载结构的作用,从而确定充填体的合理尺寸。李迎富等[10]通过对沿空留巷关键块的稳定性分析,根据上覆围岩的运移规律提出二次沿空留巷技术,并提出关键块的稳定性判据。宁建国等[11]运用“让抗”支护机理对坚硬顶板沿空留巷充填体进行力学分析,并提出不等强充填体支护方式,较好实现了沿空留巷开采技术。

高水材料近年来作为一种新型的沿空留巷材料,具有速凝、早强、单位体积材料用量小、充填工艺简单等特点,已经得到矿区的广泛应用。但高水材料固结体同样存在韧性差,可收缩量小等缺点,目前学者仅对传统的混凝土充填、膏体充填、矸石充填等充填体的承载性能及稳定性做出了较为全面的实验研究和理论分析,但尚未有人对该新型充填材料胶结体的韧性和可变形量等承载性能展开研究。借鉴以上学者的理论分析结果,高水充填材料固结体的力学性能和有效尺度及结构仍然是决定充填效果的主要因素。

鉴于此,笔者依据现场高水材料充填体破坏情况,有针对性地改进高水充填材料的力学性能,展开正交配比试验,依据试验结果优化高水材料的配比,并对改进后充填结构体进行了相似模拟试验,力求进一步提高充填体的承载性能。同时,将改进后的充填材料应用于现场工业试验,依据改进前后围岩变形观测数据对比分析,改进后的充填材料取得了良好的留巷效果,解决了高水材料沿空留巷充填体变形大、破坏严重等系列难题,有效提高了充填体的稳定性,可为相似沿空留巷工程设计和施工提供参考经验。

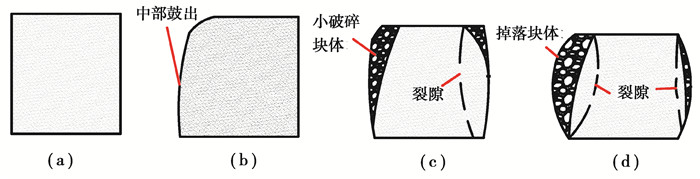

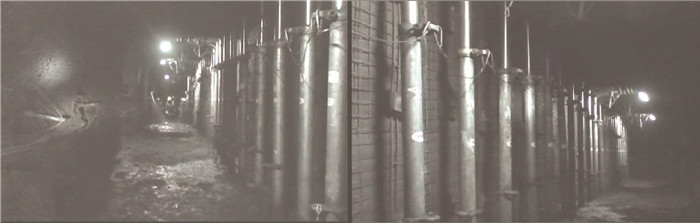

1 充填体破坏特征分析山西晋煤集团成庄矿4311综放工作面43113巷进行沿空留巷高水充填过程中,对巷旁充填体变形观测发现,充填体在施工3 d后充填体中部开始明显鼓出,10 d后充填体中上部严重鼓出,25 d后充填体顶部出现局部模袋开裂,充填体破碎块体脱落,碎块下落到模袋底部,导致充填模袋底部出现鼓出。现场充填体破坏示意图见图 1所示。

|

图 1 现场充填体破坏示意图 Fig. 1 Failure schematic diagram of filling body in site |

由于高水充填体早期强度偏低、可压缩性较低,在顶板活动期对顶板承载能力不足,受压后出现压缩变形,充填体顶部边角部位被压裂(图 1(b)),呈现明显张裂纹。受采空区上覆岩层“大结构”的回转影响[12-15],充填体边缘出现劈裂式破坏(图 1(c)),进一步导致充填体中部严重变形(图 1(d)),充填体的压缩变形进一步增大[16-18];后期充填体劈裂破坏严重,破碎块体量增大,充填体中部严重鼓出,有效承载宽度减少,支护能力降低,巷道变形严重,影响巷道的后期使用。同时在施工过程中发现,充填体接顶效果不理想,充填体与顶板之间存在间隙,不能对顶板起到及时支护作用,同时也可能会造成采空区漏风、瓦斯溢出等事故。

通过分析充填体破坏特征可知,早期强度低、韧性差、可压缩性低是造成充填体在上覆岩层持续荷载下发生劈裂破坏的主要因素,在充填体劈裂破坏后,其有效承载宽度降低,残余强度难以继续支撑上覆岩层。因此,有必要针对以上缺陷改进高水材料充填体性能。为使充填体主动接顶、隔绝采空区并及时支护顶板达到早期控制顶板活动的目的,充填材料需要具有一定的膨胀性特点,且对充填体的早期强度有一定的要求;根据现场充填体劈裂破坏特征,还需提高充填体的韧性,使其具有让压特性;同时考虑到沿空留巷的工程特殊性,留巷巷道会受到二次采动的影响,充填体需要具备较高残余强度,即要保证充填体有一定的有效承载宽度。

2 高水充填材料性能改进针对高水充填材料充填体早期强度低、可压缩性低、韧性差以及接顶效果差等问题,对高水充填材料性能进行改进。综合考虑充填体既需要具备较高的整体强度,同时还需具备让压特性和膨胀性,将充填体分为让压接顶层和充填层。让压接顶层在充填层之上,使其具备一定膨胀性,主要起到主动接顶和让压的目的[19-20];充填层位于充填体底部,材料需具备较好的韧性和较高的强度,以保证充填体的整体综合强度。

2.1 材料配比研究表明,普通混凝土引入气泡后,形成的轻质多孔混凝土的抗压强度、弹性模量减小一个量级,而峰值应变提高30%~40%。其材料固结体在受到压力后,内部的气孔为材料提供了一定的压缩空间,提高了材料的可收缩量,使其具有让压性,这为实现让压接顶层的让压性和膨胀性提供可能。目前泡沫混凝土中常采用的发泡形式主要有物理发泡和化学发泡。但物理发泡仅仅在材料内部存在有一定的气泡,不能起到主动膨胀的效果,因此,让压接顶层中采用化学发泡剂为辅助添加剂使其具备让压性和主动膨胀性。

纤维是改善水泥基复合材料抗裂性和韧性的有效组成材料之一,加入一定量纤维的固化水泥基材料内部形成排列杂乱的三维网状结构,极大地保持水泥基材料本身的整体强度,增强了材料的韧性。因此,在充填层掺入一定量的纤维后可以提高充填体的韧性和整体性。综合考虑现场施工及成本,选择聚丙烯纤维作为留巷材料性能改进材料,纤维长度为6~8 mm。

通过以上理论分析可知,纤维、发泡剂可以使充填体具有较好的韧性、可压缩性和膨胀性,同时通过加入早强剂等添加剂使充填体的早期强度得到保证,从而及时控制早期的顶板活动。而高水充填材料凝结时间过长、膨胀率过高则会影响充填体早期强度的形成和后期强度的增长,这些因素互相影响、制约材料的性能。通过正交试验的方法确定各因素(水灰比、纤维量、发泡剂量、复合早强剂等)的影响比重,以胶凝时间、膨胀率、3 d早期强度、28 d最终强度作为评价指标来确定让压接顶层和充填层的最优配比。正交试验个因素水平见表 1,各试验组的试验结果如表 2所示。

| 表 1 正交试验因素水平 Table 1 Level of factors in orthogonal test |

| 表 2 正交试验结果 Table 2 Orthogonal test results |

从表中数据可以看出:综合凝结时间、膨胀率、3 d早期强度、28 d最终强度等工程因素,让压接顶层对膨胀率、早期强度要求较高,而对胶凝时间、最终强度要求较低,综合对比试验结果可以看出:第8组、第9组的膨胀率明显高于其他组别,但其强度过低,不能满足工程需求;第1组、第2组、第3组、第4组的强度情况明显高于其他组别,但其膨胀率较低,不能满足主动接顶的需求;对比剩余的第5组、第6组、第7组,其膨胀率差别较小,但第6组强度高于其余两组。综合考虑选择第6组配比为让压接顶层最优配比,即水灰比为1.25:1.00,发泡剂掺量为0.09%,纤维掺量为0.2%,早强剂掺量为1.0%,其固结体胶凝时间为210 s,膨胀率为9.60%,3 d强度7.00 MPa,28 d强度8.98 MPa。充填层需要具备强度高、胶凝时间短等特性,而对膨胀率要求很低,综合对比试验结果可以看出:第1组、第2组、第3组的强度优于其他组别,但第3组的材料胶凝时间过短不适于实际施工,第2组膨胀率较高,内部气泡较多,会造成整个充填体压缩量太大不利于控制顶板下沉。综合考虑选择第1组配比为充填层最优配比,即水灰比为1.00:1.00,发泡剂掺量为0.03%,纤维掺量为0.2%,早强剂掺量为0.5%,其固结体胶凝时间为180 s,膨胀率为3.10%,3 d强度8.47 MPa,28 d强度12.18 MPa。根据让压接顶层和充填体的特性,以及现场充填体总体高度,将充填体层的高度定为2 800 mm,让压接顶层的高度为400 mm。

2.2 充填体力学性能测试与分析为了得到高水充填材料性能优化后的力学性能,分别对空白组、充填层、让压接顶层进行力学性能测试。3组试样在不同龄期的单轴压缩应力应变曲线如图 2所示。

|

图 2 试样1,7,28 d单轴压缩应力应变曲线 Fig. 2 Uniaxial compressive stress-strain curves of samples 1 d, 7 d and 28 d |

综合各组别、龄期应力应变曲线可以看出:峰前阶段,3种试样均经历了压密、弹性和塑性阶段,其中,充填体层和空白组试样除峰值强度外无较大差别,而让压接顶层由于内部较多气泡的作用,其压密阶段较明显。在峰值强度方面,充填体层>空白组>让压接顶层,与正交试验结果基本相同,充填体层中较多纤维的加入增加了试样的强度,让压接顶层中气泡的存在降低了试样的强度。在峰值应变方面,让压接顶层>充填体层>空白组,这是由于让压接顶层固结体内部含有较多气泡,在受压时气泡变形使得充填体的峰值应变较大,而充填体层中纤维形成的三维网状结构,极大地保证了固结体的整体性,使得充填体层的峰值应变有所增大。在进入峰后应变软化阶段后,空白组试样应力随应变的增加而快速降低,表现出明显的软化现象;充填体层试样进入峰后阶段后,内部的聚丙烯纤维吸收一部分能量,表现出明显的峰后延性,其峰后应变软化较空白组有一定幅度的减弱;让压接顶层试样的在峰后表现出应力随着应变的增加呈现出缓慢降低并趋于平缓的趋势,这是由于让压接顶层试样内部存在较多气泡,进入峰后阶段后,内部的气泡在持续载荷的作用下,逐渐压缩闭合,试样在载荷作用下产生较大的横向变形。

由表 3具体的力学参数可以看出:相同龄期,充填体层试样的弹性模量、变形模量较空白组试样有一定的增大,峰值应变ε较空白组试样平均提高14.4%,提高了充填体层的韧性;让压接顶层试样的弹性模量、变形模量、泊松比较空白组试样均有降低,峰值应变ε较空白组平均提高35.000%,能够对顶板起到让压作用,从而保证充填体的整体性。

| 表 3 充填材料单轴压缩试验物理力学参数 Table 3 Physical and mechanical parameters of uniaxial compression test of filling materials |

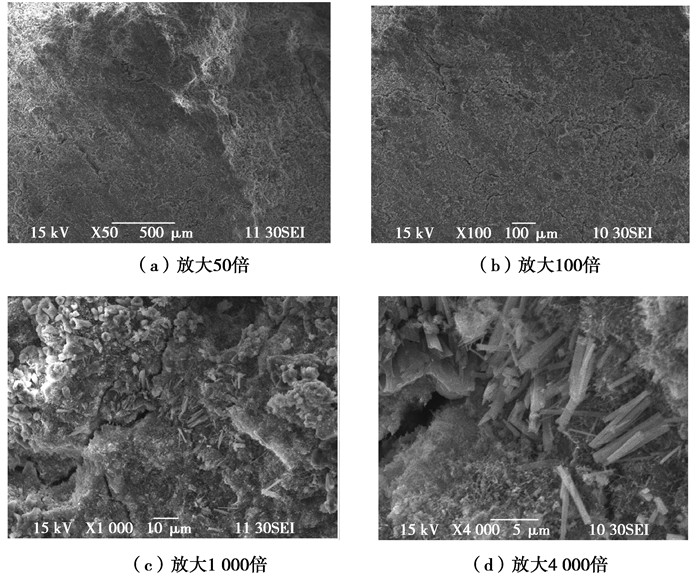

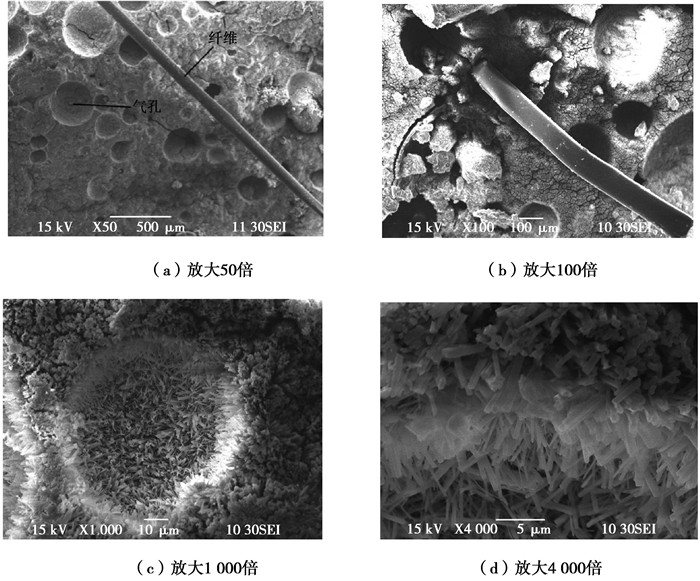

为研究纤维、气泡的加入对其水化产物等是否有影响,采用SEM扫描电镜对改进后的高水充填材料固结体内部结构和水化产物进行微观分析。考虑到充填体层和让压接顶层均有纤维、气泡等物质,仅对未改性前原高水材料和改性后让压接顶层进行微观的对比分析。2组试样在不同放大倍数下的微观形态见图 3、图 4。

|

图 3 原高水材料固结体微观形态 Fig. 3 Microstructure of consolidation body of original high-water material |

|

图 4 改性后高水材料固结体微观形态 Fig. 4 Microstructure of consolidation body of modified high-water material |

对比图 3、图 4固结体微观形态可以看出,改性前后2种试样固结体分别放大50倍、100倍时,原高水材料固结体表面比较平整、均匀、致密,而改性后高水材料固结体表面可以明显看到密集分布的小直径气孔以及穿插在固结体中的纤维;在放大1 000倍时,2种材料固结体均看到簇状和少量针状分布的钙矾石;在放大4 000倍时,2种材料固结体均可以看到大量针状的钙矾石。

通过以上分析可知,在原高水材料加入纤维和发泡剂后,固结体内部形成了密集分布的小气孔,增加了材料的可压缩空间,达到了让压的目的;纤维的存在表明改性后的高水材料具备了一定的韧性和整体性。同时在高水材料改性前后均看到大量的钙矾石生成,表明加入纤维、发泡剂和复合早强剂等对材料生成钙矾石量并无影响。

3 高水材料充填体支护参数设计由于沿空留巷巷道会受到工作面二次采动的影响,因此需要进一步提高充填体的承载能力,使充填体在多次采动影响下具备较好的完整性,保证充填体有效宽度,优化留巷效果。笔者在对材料改性的基础上,参照巷道围岩锚杆支护方法,对充填体在不同支护条件下的承载能力进行研究。

3.1 充填墙体不同支护方式试验在沿空留巷实际工程中,充填体由于沿巷道走向方向布置,在该方向上充填体内部存在相互制约作用,而在垂直巷道走向方向为自由面。因此采用对试样施加侧向约束的方式,研究不同支护条件下对试样峰值应力、抗变形能力及完整性的影响。由于让压接顶层膨胀率高、强度低、可压缩量大以及在实际工程中高度仅为400 mm,无法对让压接顶层施加多种支护等原因,仅对充填层施加不同支护方式进行试验。试样长、宽、高分别为250,167,250 mm(模型:实体=1:10),试样养护龄期为3 d,对试样的250 mm×250 mm侧面施加不同支护方式,采用加厚钢板对试样250 mm×167 mm的两侧面施加约束。

对试样采用单轴加载方式,轴向加载速率为0.02 mm/s,表面位移量采用百分表固定在试样表面进行位移量监测。不同侧向约束施加方案见表 4(在实际施工过程中,试样支护参数:实体支护参数同为1:10),各组试样侧向约束及试验装置见图 5。

| 表 4 试样不同支护方式试验方案 Table 4 The test plan of sample lateral restraint |

|

图 5 试验试样及试验装置 Fig. 5 Test sample and test device |

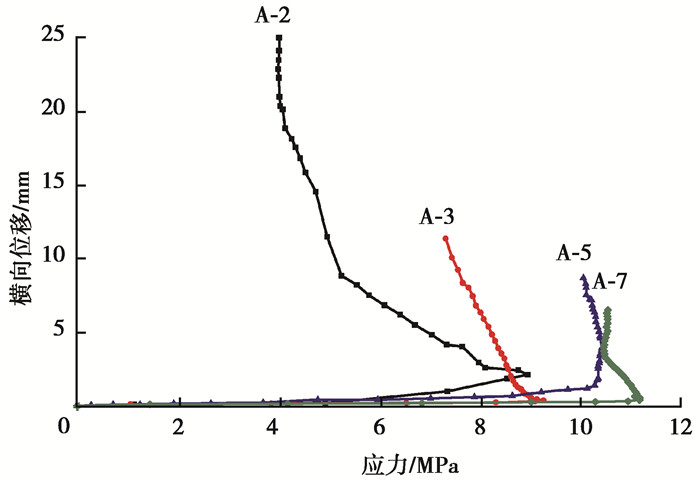

试验后各组试样的破坏形态见图 6,试样横向表面位移量随测试应力的变化情况见表 5、图 7。

|

图 6 试样破坏情况 Fig. 6 Sample damage |

| 表 5 各组试样变形破坏及表面位移量 Table 5 Deformation and damage and surface displacement of each group of samples |

|

图 7 试样横向位移随应力变化曲线 Fig. 7 The curve of transverse displacement with stress change of sample |

结合试样破坏情况和表 3数据可以看出:A-2试样在无约束条件下受力后,试样发生大面积破坏,试样表面有大块体脱落,有效宽度明显减少,试样最大横向位移为25.33 mm,占试样宽度的15.17%;A-3试样在施加9根对穿钢筋后,其表面破坏情况明显得到改善,在对穿钢筋的约束作用下试样表面脱落块体的体积有所减少,从而其有效宽度得到保证,试样最大横向位移为11.48 mm,占试样宽度的6.87%,增加约束后其应变明显降低;A-5试样在A-3试样约束条件的基础上施加钢筋梯梁后,试样仅在侧面未约束部分出现破坏,试样有效宽度几乎没有减少,试样最大横向位移为8.62 mm,占试样宽度的5.16%;在A-7试样施加9对对穿钢筋、6个钢筋梯梁和两面钢筋网后,试样表面几乎没有发生破坏,仅有少量破碎块体,但由于钢筋网的约束作用没有脱落,试样最大横向位移仅为6.09 mm,占试样宽度的3.65%。

综合图 7曲线可以看出:A-2试样在无支护条件下峰值应力为8.4 MPa,与表 2正交实验第1组实验结果大致相同;A-3,A-5,A-7试样的峰值应力随着支护组合的叠加得到不断提升,横向位移得到明显减少,在达到峰值应力后,试样进入软化阶段,但其应力衰减缓慢,横向位移变形速率明显放缓,残余强度得到了很大的提高。其中,A-3试样、A-5试样及A-7试样的峰值应力分别较空白组A-2试样提高14.68%,21.58%,32.30%。A-7试样在施加9根对穿钢筋、6个钢筋梯梁、2片钢筋网的支护组合后,其峰值应力达到11.2 MPa,残余强度达到了10.4 MPa。

综上得出,在施加支护组合后,试样的承载能力得到大大提高,具备较高的残余强度,这主要由于对试样的变形面施加支护后,使试样的受力状态由两向受力转化为三向受力,极大地提高了试样的韧性,避免试样在受力后发生脆性破坏。当试样采用9根对穿钢筋、6个钢筋梯梁、2片钢筋网进行侧向约束时,其单侧表面位移量为6.09 mm,仅占试样宽度的3.65%,该支护组合下试样受压后的表面几乎不出现开裂、破碎,抗变形能力及完整性较高,试样的稳定性得到较大的提高。

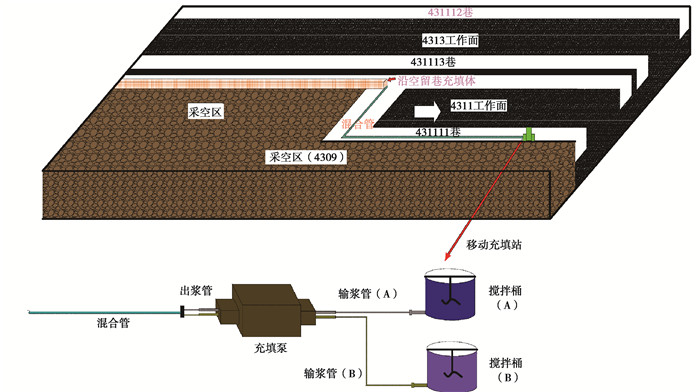

4 现场工业试验 4.1 工程概况成庄矿4311工作面位于四盘区,开采3#煤层,煤层平均厚度6.3 m,平均倾角3°,工作面采用三巷布置,其中43111巷为轨道巷、主进风巷;43112巷为回风巷,43113巷为皮带巷、辅助进风巷。3条巷道均沿顶板掘进,本次沿空留巷试验巷道为43113巷,为4312工作面服务,工作面概况见图 8。

|

图 8 工作面布置图 Fig. 8 Working surface layout |

本次沿空留巷高水充填材料由A型、B型2种组分组成,A型材料是以硫铝酸盐水泥熟料为主料,B型材料是以石灰、石膏为主料,2种组分中均加入一定量的减水剂、缓凝剂、悬浮剂及早强剂等外加剂。材料使用时按照预定的水灰比进行加水搅拌,采用双液泵进行泵送,实现同步输浆,按照体积比1.0:1.0进行混合。该材料水灰比在1.2:1.0至1.8:1.0之间可调,单组分浆液性能稳定,流动性好,2 h内不离析、泌水,可实现浆液的远距离输送;2种组分浆液混合后20~30 min固化,早期强度高、强度增长快。

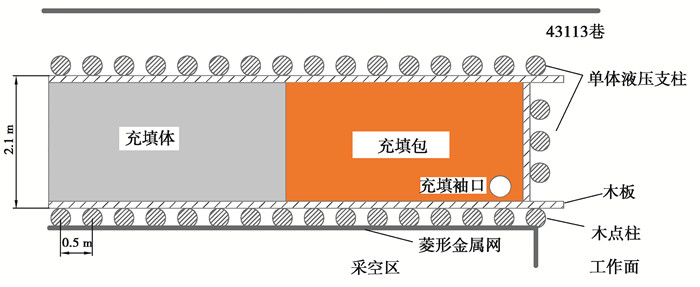

沿空留巷充填站布置在43111轨道运输巷道内,充填泵放置到平板矿车上,4个电动搅拌桶均放置到煤帮侧;充填站距离工作面150 m以外,当工作面超前支护到达充填站附近时,充填站向前移动。充填管路采用2根ϕ38 mm高压胶管,连接充填泵,经43111巷、工作面液压支架到达43113巷,2条单液输浆管在充填点附近经过三通、混浆管混合均匀后输送进入充填膜袋,每个膜袋外部标定有充填体层和让压接顶层的分界线。在充填过程中,先在膜袋中进行充填体层施工,按照改进后的配比混合充填层浆液,待浆液快达到分界线时,更换材料配比进行让压接顶层的制浆工作,直到膜袋顶部开始接触顶板停止制浆,之后进行下一个充填膜袋的充填工作。充填包布置见图 9。

|

图 9 充填包布置图 Fig. 9 Filling package layout |

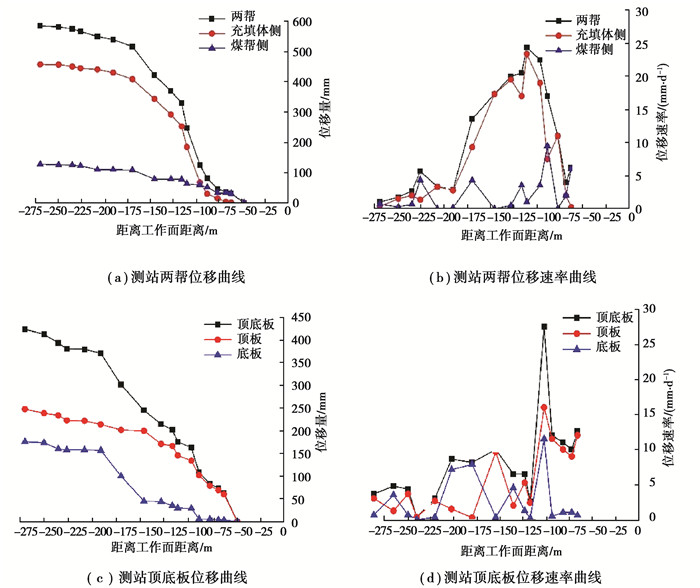

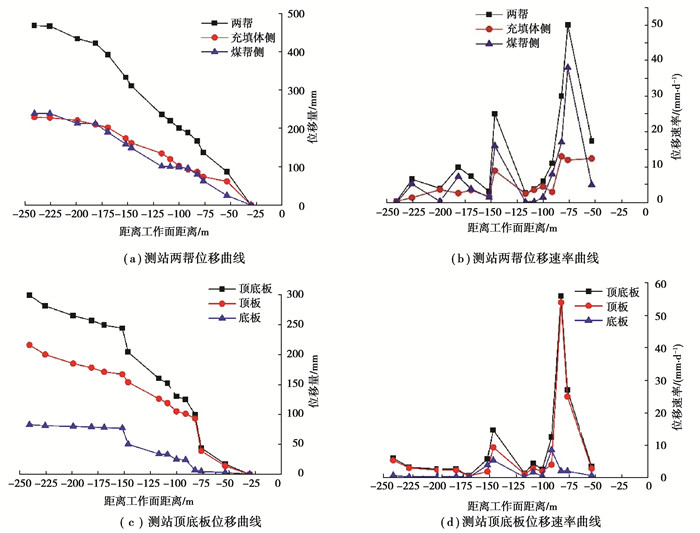

为了检验改性后充填体性能,对留巷巷道布置表面位移观测站,对巷道进行表面位移观测。测站的巷道表面变形量及变形速率见图 10和11。

|

图 10 充填体改性前测站巷道表面位移曲线图 Fig. 10 Surface displacement curve of the station roadway before the modifition |

|

图 11 充填体改性后测站巷道表面位移曲线图 Fig. 11 Surface displacement curve of the station roadway after the modification |

从图 10和11可以看出:在充填体改性前,巷道两帮位移总量为584 mm,其中充填体侧的位移量为457 mm,煤帮侧的位移量为127 mm,充填体侧的位移量占巷道两帮位移总量达78.25%,煤帮侧的位移量仅仅占两帮位移总量的21.75%,巷道两帮位移速率最大为24.4 mm/d;巷道顶底板位移总量为424 mm,其中顶板下沉量为248 mm,底鼓量为176 mm,顶板下沉量占顶底板位移总量达58.49%,底鼓量占顶底板位移总量的41.51%,顶底板位移速率最大值为27.5 mm/d。充填体改性后,测站的巷道两帮位移总量为468 mm,其中充填体侧的位移量为229 mm,煤壁侧的位移量为239 mm,充填体侧、煤壁侧的位移量分别占巷道两帮位移总量的48.93%,51.07%,充填体侧的位移量与煤帮侧的位移量基本一致,巷道两帮位移速率最大为50 mm/d;巷道顶底板位移总量为299 mm,其中顶板下沉量为216 mm,底臌量为83 mm,顶板下沉量占顶底板位移总量的72.24%,底臌量占顶底板位移总量的27.26%,顶底板位移速率最大值为56 mm/d;测点距离工作面200 m后,巷道表面位移速率趋近零。

对比前后围岩变形数据可以看出,改性后的充填体两帮位移量相比之前减少20%,充填体侧位移量占比由78.25%减少至48.93%;顶底板移近量相比改性前减少30%,顶板下沉量减少13%,底鼓量减少53%。同时,现场充填体墙体比较平整,无明显破坏,仍具有较高的强度,顶板没有出现破碎现象,可以得出改性后的充填体明显控制了巷道围岩变形。

同时在图 11中可以看出,滞后工作面0~80 m阶段,充填体侧受直接顶作用,充填体的侧向位移量和位移变化速率较大;滞后工作面80~150 m范围,巷道处于基本稳定状态;滞后工作面150 m以后,顶板活动进入稳定期,煤帮充填体采空区矸石形成稳定承载结构,顶板以缓慢平行下沉为主。现场试验结果表明,改进后的高水材料配合设计的支护方式能够很好满足沿空留巷要求。留巷效果如图 12所示。

|

图 12 成庄矿4311工作面留巷效果 Fig. 12 Effect of retaining roadway in 4311 working face of Chengzhuang Mine |

1) 高水材料充填体破坏呈现明显的劈裂破坏,主要原因是充填体韧性差,缺乏让压性能,无法支撑顶板“大结构”回转下沉;为提高充填体稳定性,对充填材料进行性能改进,同时参考“让抗”支护机理,将充填体分为让压层和充填层两部分。

2) 在原有配比的基础上,通过正交试验得到让压层和充填层最优配比,让压接顶层部分选用水灰比为1.25:1.00,发泡剂掺量为0.09%,纤维掺量为0.2%,早强剂掺量为1.0%,其固结体胶凝时间为210 s,膨胀率为9.60%,3 d强度7.00 MPa,28 d强度8.98 MPa;充填层最优配比为水灰比1.00:1.00,发泡剂掺量为0.03%,纤维掺量为0.2%,早强剂掺量为0.5%,其固结体胶凝时间为180 s,膨胀率为3.10%,3 d强度8.47 MPa,28 d强度12.18 MPa。

3) 侧向约束条件下不同支护方式试验表明,最佳支护组合为9根对穿钢筋、6个钢筋梯梁、2片钢筋网,单侧表面位移仅为试样宽度的3.65%,;在该支护方式下,试样的峰值应力得到大幅度提高,应变得到明显减少,具备了较高的残余强度,保证了试样的整体性,满足多次采动影响的要求。

4) 现场工业试验结果表明,在通过材料改性和增加合理支护条件下充填体侧表面位移仅为229 mm,充填墙体表面平整,没有出现鼓出现象;顶板没有出现破碎、冒顶现象,充填体能够完全控制顶板,留巷效果能够满足工程需求。

| [1] |

Hu J Z, He M C, Wang J, et al. Key parameters of roof cutting of gob-side entry retaining in a deep inclined thick coal seam with hard roof[J]. Energies, 2019, 12(5): 934. DOI:10.3390/en12050934 |

| [2] |

Guo Z B, Wang Q, Li Z H, et al. Surrounding rock control of an innovative gob-side entry retaining with energy-absorbing supporting in deep mining[J]. International Journal of Low-Carbon Technologies, 2019, 14(1): 23-35. |

| [3] |

郑西贵, 安铁梁, 郭玉, 等. 原位煤柱沿空留巷围岩控制机理及工程应用[J]. 采矿与安全工程学报, 2018, 35(6): 1091-1098. ZHENG Xigui, AN Tieliang, GUO Yu, et al. Surrounding rock control mechanism and engineering application of in-situ coal pillar in gob-side entry retaining[J]. Journal of Mining& Safety Engineering, 2018, 35(6): 1091-1098. (in Chinese) |

| [4] |

Wang Q, He M C, Yang J, et al. Study of a no-pillar mining technique with automatically formed gob-side entry retaining for longwall mining in coal mines[J]. International Journal of Rock Mechanics and Mining Sciences, 2018, 110: 1-8. |

| [5] |

阚甲广, 武精科, 张农, 等. 二次沿空留巷围岩结构稳定性与控制技术[J]. 采矿与安全工程学报, 2018, 35(5): 877-884. KAN Jiaguang, WU Jingke, ZHANG Nong, et al. Structure stability analysis and control technology of surrounding rock of the secondary gob-side entry retaining[J]. Journal of Mining& Safety Engineering, 2018, 35(5): 877-884. (in Chinese) |

| [6] |

王亚军, 何满潮, 张科学, 等. 无煤柱自成巷开采巷道矿压显现特征及控制对策[J]. 采矿与安全工程学报, 2018, 35(4): 677-685. WANG Yajun, HE Manchao, ZHANG Kexue, et al. Characteristics and control measures of mine pressure in self-formed roadways without coal pillars[J]. Journal of Mining and Safety Engineering, 2018, 35(4): 677-685. (in Chinese) |

| [7] |

Han C L, Zhang N, Ran Z, et al. Superposed disturbance mechanism of sequential overlying strata collapse for gob-side entry retaining and corresponding control strategies[J]. Journal of Central South University, 2018, 25(9): 2258-2271. |

| [8] |

徐金海, 付宝杰, 周保精. 沿空留巷充填体的流变特性分析[J]. 中国矿业大学学报, 2008, 37(5): 585-589. XU Jinhai, FU Baojie, ZHOU Baojing. Back fill rheological properties for gob-side entry retaining[J]. Journal of China University of Mining & Technology, 2008, 37(5): 585-589. (in Chinese) DOI:10.3321/j.issn:1000-1964.2008.05.001 |

| [9] |

韩昌良, 张农, 李桂臣, 等. 大采高沿空留巷巷旁复合承载结构的稳定性分析[J]. 岩土工程学报, 2014, 36(5): 969-976. HAN Changliang, ZHANG Nong, LI Guichen, et al. Stability analysis of compound bearing structure of gob-side entry retaining with large mining height[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(5): 969-976. (in Chinese) |

| [10] |

李迎富, 华心祝. 沿空留巷上覆岩层关键块稳定性力学分析及巷旁充填体宽度确定[J]. 岩土力学, 2012, 33(4): 1134-1140. LI Yingfu, HUA Xinzhu. Mechanical analysis of stability of key blocks of overlying strata for gobside entry retaining and calculating width of roadside backfill[J]. Rock and Soil Mechanics, 2012, 33(4): 1134-1140. (in Chinese) DOI:10.3969/j.issn.1000-7598.2012.04.026 |

| [11] |

宁建国, 马鹏飞, 刘学生, 等. 坚硬顶板沿空留巷巷旁"让-抗"支护机理[J]. 采矿与安全工程学报, 2013, 30(3): 369-374. NING Jianguo, MA PengfeiI, LIU Xuesheng, et al. Supporting mechanism of "yielding-supporting" beside roadway maintained along the goaf under hard rocks[J]. Journal of Mining & Safety Engineering, 2013, 30(3): 369-374. (in Chinese) |

| [12] |

杨党委.厚层软岩顶板预裂充填沿空留巷围岩变形机理及应用[D].徐州: 中国矿业大学, 2018. YANG Dangwei. Surrounding rock deformation mechanism and application for gob-side entry retaining by pre-splitting and filling in thick-layer soft roof[D]. Xuzhou: China University of Mining and Technology, 2018. (in Chinese) |

| [13] |

张吉雄, 姜海强, 缪协兴, 等. 密实充填采煤沿空留巷巷旁支护体合理宽度研究[J]. 采矿与安全工程学报, 2013, 30(2): 159-164. ZHANG Jixiong, JIANG Haiqiang, MIAO Xiexing, et al. The rational width of the support body of gob-side entry in fully mechanized backfill mining[J]. Journal of Mining & Safety Engineering, 2013, 30(2): 159-164. (in Chinese) |

| [14] |

王晓卿, 张农, 阚甲广, 等. 大尺度混凝土巷旁墙体开裂机理及控制对策[J]. 中国矿业大学学报, 2017, 46(2): 237-243. WANG Xiaoqing, ZHANG Nong, KAN Jiaguang, et al. Cracking mechanism and control strategy of concrete roadside wall with large scale[J]. Journal of China University of Mining & Technology, 2017, 46(2): 237-243. (in Chinese) |

| [15] |

叶根喜, 朱权洁, 李舒霞, 等. 千米深井沿空留巷复合充填体研制与应用[J]. 采矿与安全工程学报, 2016, 33(5): 787-794. YE Genxi, ZHU Quanjie, LI Shuxia, et al. Development and application of composite filling body in gob-side entry retaining with 1000 m-plus deep coal mine[J]. Journal of Mining & Safety Engineering, 2016, 33(5): 787-794. (in Chinese) |

| [16] |

贾民, 徐营, 姜希印, 等. 超前立柱式沿空留巷技术研究[J]. 采矿与安全工程学报, 2017, 34(2): 228-234. JIA Min, XU Ying, JIANG Xiyin, et al. Technology of gob-side entry retaining with advance standing props[J]. Journal of Mining & Safety Engineering, 2017, 34(2): 228-234. (in Chinese) |

| [17] |

He M C, Zhu G L, Guo Z B. Longwall mining "cutting cantilever beam theory" and 110 mining method in China:The third mining science innovation[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2015, 7(5): 483-492. DOI:10.1016/j.jrmge.2015.07.002 |

| [18] |

Kan J G, Zhang N, Wu J K, et al. Effect of main roof's fracture position on the secondary gob-side entry retaining stability[J]. Disaster Advances, 2013, 6(5): 189-199. |

| [19] |

赵一鸣, 张农, 郑西贵, 等. 千米深井厚硬顶板直覆沿空留巷围岩结构优化[J]. 采矿与安全工程学报, 2015, 32(5): 714-720. ZHAO Yiming, ZHANG Nong, ZHENG Xigui, et al. Structural optimization of overlying strata for gob-side entry retaining in 1000 m deep mine with direct thick and hard roof[J]. Journal of Mining & Safety Engineering, 2015, 32(5): 714-720. (in Chinese) |

| [20] |

Tan Y L, Yu F H, Ning J G, et al. Design and construction of entry retaining wall along a gob side under hard roof stratum[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 77: 115-121. DOI:10.1016/j.ijrmms.2015.03.025 |

2020, Vol. 43

2020, Vol. 43