2. 汽车车身先进设计制造国家重点实验室, 长沙 410082;

3. 北京汽车研究总院, 北京 101300

2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Changsha 410082, P. R. China;

3. Beijing Automotive Technology Center, Beijing 101300, P. R. China

随着车辆日益增多, 安全事故频频发生, 相关安全法规对汽车安全性能的要求也越来越严格。与此同时, 环境与能源危机也对汽车节能减排提出了更高的要求。研究表明, 汽车的油耗和污染物排放都直接与汽车质量相关, 汽车质量每降低1%, 燃油效率将提高0.6% ~0.8%, 油耗降低0.7%, 碳排放降低0.3% ~0.5%, 因此迫切需要在满足汽车安全性能的前提下实现汽车的轻量化设计[1]。

汽车B柱是非常重要的承载结构件, 同时是向顶梁和门槛梁重要的传力部件。传统汽车B柱结构复杂, 零部件较多, 因此轻量化潜力较大。目前国内外很多学者对传统金属材料B柱轻量化作了细致的研究。Pan等[2]结合试验设计和矢量迭代法, 从轻量化的角度出发对点焊式车身B柱结构进行优化设计。Xu等[3]结合激光拼焊技术和近似模型理论对车门内板和B柱外板进行多目标优化设计, 提高了整车侧面碰撞安全性能。雷飞等[4]通过采用高强度钢结构和拼焊板技术, 结合移动最小二乘法和遗传算法对B柱结构材料和厚度进行优化设计, 达到13.8%的轻量化效果, 并提高了整车车顶和侧面结构的耐撞性能。高新华等[5]在基于台架试验条件的B柱有限元仿真模型正确性的基础上, 提出进行轿车B柱设计方案优化选择的方法, 质量减轻了18%, 同时保证了侧面碰撞性能。除此之外, 采用柔性轧制工艺的连续变截面板也被广泛应用于汽车结构件, 连续变截面薄板(TRB)技术也称差厚板技术, 最早是由亚琛工业大学金属成形研究所1990年在激光拼焊板的基础上提出通过柔性轧制技术而发展起来的。由于可以实现连续性生产, 生产效率高, 操作容易, 可靠性好, 使得TRB技术逐渐成为研究热点。将TRB技术运用在汽车B柱的结构设计中, 是实现其轻量化设计的有效途径。郭大洲等[6]、程江洪等[7]、徐增密[8]、Yang等[9]将TRB技术应用于B柱结构, 得到更加合理的材料分布, 在保证耐撞性能同时达到良好的轻量化效果。

随着复合材料的高速发展, 轻质高强的复合材料应用于汽车行业也成为一种必然趋势。一些学者也对复合材料在汽车B柱上的应用进行了研究, Kopp等[10]设计了一种肋形的复合材料汽车B柱结构, 提升了侧面碰撞性能, 同时B柱质量减轻了35%。Reddy[11]对复合材料汽车B柱进行有限元分析表明, 复合材料B柱结构相比钢结构B柱具有更好的吸能特性。熊长丽[12]在等刚度的原则下, 将汽车B柱加强板材料改为碳纤维复合材料, 并对整车进行侧面碰撞仿真分析, 结果显示在保证B柱侧面碰撞性能的同时质量减轻70%。李勇俊等[13]利用复合材料可通过削层工艺方便地实现变截面厚度的特性, 对复合材料B柱削层结构进行了多目标的优化, 在满足工艺要求的条件下, 复合材料B柱结构的质量减轻了61.4%, 并提升了整车在顶压和侧面碰撞中的耐撞性。

随着科技的迅速发展, 汽车领域中对承载零部件材料的疲劳性能、碰撞性能、损伤容限及成本等提出了更高的要求, 多材料混合设计成为未来轻量化汽车车身材料和结构设计的重要方向。如德国宝马公司推出的新7系的B柱结构, 巧妙地将碳纤维复合材料通过模压的方式粘接在钢板上构成一个超混杂复合材料结构, 在保持优异的力学和碰撞性能的前提下质量减轻达2.8 kg。但目前国内对于金属和复合材料结合的超混杂复合B柱结构的研究还非常有限, 尤其是对于结合差厚板和复合材料的超混杂B柱结构的研究还没有相关报道。为此笔者结合差厚板以及复合材料轻质高强的材料特性, 设计了一种复合材料差厚板超混杂复合B柱结构。即将传统金属B柱的中部加强板去除, 将外板设计为差厚板形式同时在B柱外板内侧铺设复合材料进行局部增强, 并利用Optistruct软件对内板厚度、差厚板外板不同区域厚度进行优化, 同时对铺设的复合材料加强板的铺层厚度以及铺层顺序进行优化, 最终在整车侧面碰撞模型中对优化的B柱结构的有效性进行验证。

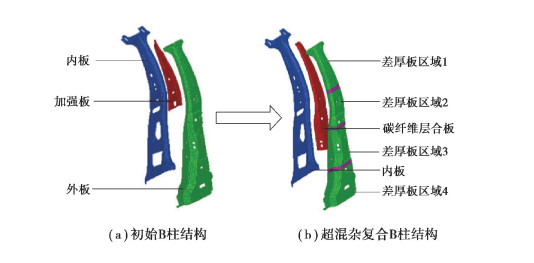

1 超混杂B柱结构优化设计 1.1 B柱结构优化思路由于整车侧面碰撞计算成本较高, 为了减少计算时长, 提高效率, 笔者从整车模型中先独立出B柱结构进行等效静载优化, 然后将优化得到的B柱结构再回代入整车模型中进行整车侧面碰撞模拟, 以验证优化结构的有效性。初始B柱结构由内板、外板和中部加强板组成, 厚度分别为1.15, 1.10, 1.55 mm。初始钢结构材料屈服强度300 MPa, 弹性模量206 GPa, 泊松比0.3, 密度为7.85×10-9 t/mm3。为了提高结构的力学性能, 选用性能更优的热成型差厚钢板, 其屈服强度为647 MPa。优化思路如下:将传统B柱中部加强板去除, B柱外板设计为差厚板的形式, 厚度分布划分为4个区域, 中间设置过渡区。为了保证优化设计后的超混杂复合B柱具有更好的耐撞性能, 在B柱TRB外板内侧局部铺设碳纤维复合材料进行增强, 碳纤维复合材料选用T700/12K, 其材料参数如表 1所示。B柱结构转换示意图如图 1所示。

|

图 1 B柱结构转换示意图 Fig. 1 Diagram of B-pillars tructure conversion |

| 表 1 碳纤维复合材料T700/12K材料参数 Table 1 CFRP T700/12 K material parameters |

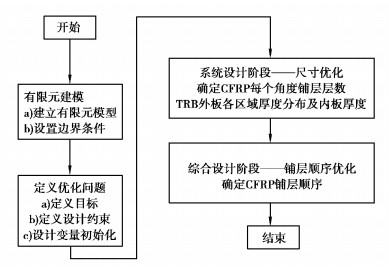

基于Optistruct对复合材料的优化主要分为两个阶段:尺寸优化以及铺层顺序优化。在对复合材料优化的过程中, 要充分考虑到复合材料的力学性能问题, 比如复合材料的应力、应变、失效等, 同时还应考虑制造约束, 在满足力学性能的同时, 也应降低加工成本等[14]。采用的优化流程如图 2所示。

|

图 2 Optistruct中复合材料的优化设计流程 Fig. 2 Optimization designflow ofcomposite materialsin Optistruct |

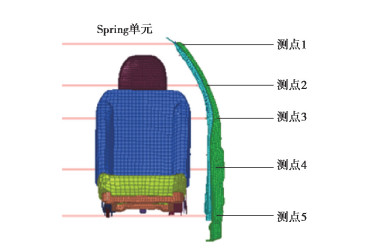

通过优化B柱结构的材料分布, 改变B柱的刚度分布, 从而改变发生碰撞时B柱的变形模式, 在保证轻量化的前提下将乘员的伤害降至最低。因此B柱上半部分变形量要尽可能减小以保护乘员, 下半部分需要适当的变形来吸收碰撞能量。因此在B柱结构从上至下依次选取5个测点, 如图 3所示, 测点1与测点5分别对应车身的顶梁与门槛位置, 测点2, 3, 4分别对应乘员的头部、胸部、骨盆等关键位置。

|

图 3 B柱结构关键测点示意图 Fig. 3 Schematic diagram ofkey measuring points of B-pillarstructure |

建立的数学优化模型为:

| $ \begin{array}{*{20}{l}} {{\rm{MinMass}},}\\ {{\rm{S}}.{\rm{T}}.}\\ {{D_i} \le {D_{oi}} \times 0.8,}\\ {{\rm{0}}.{\rm{8mm}} \le {T_j} \le {\rm{1}}.{\rm{2mm}},}\\ {{\rm{0}}.{\rm{8mm}} \le {T_k} \le {\rm{1}}.{\rm{2mm}},}\\ {i = 2,3,4,}\\ {j = 1,2,3,4} \end{array} $ | (1) |

式中:Di为超混杂复合结构B柱各测点位移; Doi为初始钢结构B柱的各测点位移; i取2, 3, 4时分别对应头部、胸部、骨盆位置; Tj为TRB外板厚度, 取1, 2, 3, 4时分别表示TRB外板区域1至区域4的厚度; Tk为B柱内板厚度。

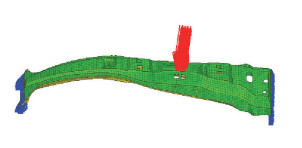

1.3 等效静载工况的建立采用施加等效静载的方法将B柱碰撞简化为静态三点弯曲模型。根据侧面碰撞位置以及移动壁障高度在B柱距离下部450 mm的位置施加10 kN的载荷, 端部全约束。对初始结构进行弯曲工况分析, 初始结构静态三点弯曲有限元模型如图 4所示。

|

图 4 初始B柱结构有限元模型 Fig. 4 Finiteelement model of initial B-pillarstructure |

尺寸优化设计主要是对碳纤维复合材料(CFRP)层合板的铺层厚度进行优化, 同时优化TRB外板各区域厚度和内板厚度。CFRP为正交各向异性材料, 所以铺层顺序对CFRP的力学性能也有很大影响。一般铺层设计时应遵循以下设计原则:

1) 从分析、设计和工艺角度考虑, 通常采用4个方向铺层, 即0°, 45°, -45°, 90°4种铺层角度。

2) 为简化层合板分析与设计, 应尽量采用成对的±45°铺层。

3) 受拉、弯为主的构件, 应以0°铺层居多为宜。

4) 铺层应采用对称铺层方式, 避免产生弯曲、拉伸、扭转等耦合效应。

5) 选用铺层应该均衡布置(+45°和-45°铺层数量相等)以减小制造中的回弹与弯曲。

因此本文的CFRP层合板由0°, ±45°, 90°4种铺层堆叠而成。采用对称铺层形式, 初始复合材料层合板铺层顺序为[0°/±45°/90°]s, 每个铺层厚度设为0.200 mm。

设计变量:B柱加强板每个角度铺层层数、B柱外板各个区域的厚度、B柱内板厚度。

设计目标:B柱的总质量最小。

设计约束:各关键测点位移应满足数学优化模型中的约束, 同时应满足制造约束如式(2)所示, CFRP单层厚度约为0.125 mm。

| $ \begin{array}{*{20}{l}} {{\rm{T45 = T - 45}},}\\ {{\rm{0}}.{\rm{000mm}} \le {P_T} \le 0.400{\rm{mm}},}\\ {0,400{\rm{mm}} \le {T_L} \le {\rm{1}}.{\rm{600mm}},}\\ {{P_0} \ge 30\% ,}\\ {{P_{ \pm 45}} \ge 10\% ,}\\ {{P_{90}} \ge 10\% ,}\\ {{F_{{\rm{index}}}}\langle 1} \end{array} $ | (2) |

式中:T45与T -45分别为±45°铺层总厚度; PT为每个角度铺层总厚度; TL为碳纤维层合板总厚度, P0, P±45, P90分别为0°, ±45°, 90°铺层占比; Findex为采用Tai-Wu失效准则的失效指数。

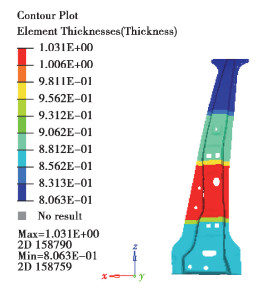

经过19次迭代计算之后, 满足所有约束, 结果收敛。优化得到B柱TRB外板各个区域厚度分别为0.800, 0.900, 1.000, 0.900 mm, 内板厚度0.900 mm, PRB外板各区域厚度云图如图 5所示。优化后CFRP加强板铺层顺序为[0°3/±45°/90°]s, 设计目标总质量由5.179 kg下降到3.747 kg。

|

图 5 外板各区域厚度云图 Fig. 5 Thickness distribution ofeach area ofthe outer panel |

利用Optistruct软件的Shuffle功能对CFRP加强板的铺层顺序进行优化。

设计变量:各个角度铺层顺序。

设计目标:B柱总成弯曲刚度最大。

设计约束:CFRP失效指数<1, ±45°铺层成对出现, 表面的铺层角度为0°, 相同角度的连续铺层不能超过2层。

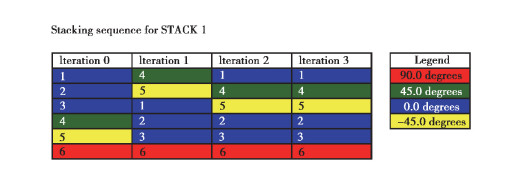

经过多次迭代运算之后, 满足所有设计约束, 最终铺层顺序如图 6所示, 最终铺层层数为12层, 铺层顺序为[0°/±45°/02°/90°]s。

|

图 6 CFRP铺层顺序优化迭代过程 Fig. 6 CFRP stacking sequence optimizationin aniterative process |

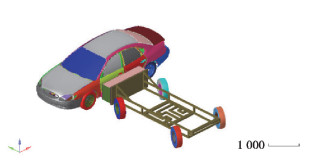

以某轿车整车模型为基础, 依据美国新车评价规程US-NCAP的侧面碰撞试验要求建立侧面碰撞的有限元模型。移动壁障质量为1 365 kg, 碰撞初速度62 km/h, 速度方向与试验车辆的纵向中心线成63°夹角, 并且撞击时移动壁障的纵向中心线与试验车辆的纵向中心线要保证垂直, 如图 7所示。

|

图 7 整车侧面碰撞有限元模型 Fig. 7 Finiteelement model ofvehiclesideimpact |

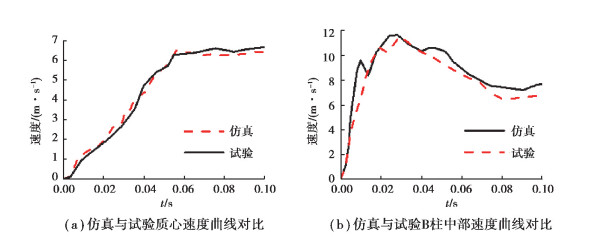

通过对比整车质心速度以及B柱中部侵入速度验证仿真模型的准确性。如图 8所示, (a)图为侧面碰撞整车质心速度曲线, 试验速度的峰值为6.522 m/s, 仿真速度的峰值为6.433 m/s。仿真与试验质心速度曲线的趋势一致。(b)图为侧面碰撞B柱中部侵入速度曲线, 试验速度峰值为11.699 m/s, 仿真速度峰值为11.560 m/s。试验与仿真B柱中部侵入速度峰值的大小相近, 曲线整体趋势在误差允许的范围内保持一致。其中, 试验曲线均引用自文献[15]。仿真和试验结果对比验证了整车侧面碰撞模型的准确性。

|

图 8 整车质心速度以及B柱中部侵入速度对比图 Fig. 8 Comparison of the centroid velocity the vehicle and the intrusion speed ofthe middle ofthe B pillar |

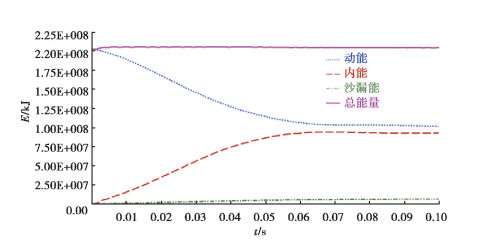

在有限元仿真模拟侧面碰撞时, 当沙漏能较大时会导致模型能量不守恒, 影响计算精度甚至导致计算结果不可信。图 9为仿真过程中能量变化曲线图, 可以看出在仿真过程中碰撞前后总能量基本守恒。模型的最大沙漏能为6.67 kJ, 占总能量204.50 kJ的3.26%, 沙漏能控制在总能量的5%之内, 因此可认为模型的计算结果是可靠的[16]。

|

图 9 能量变化曲线图 Fig. 9 Energy conversion curve |

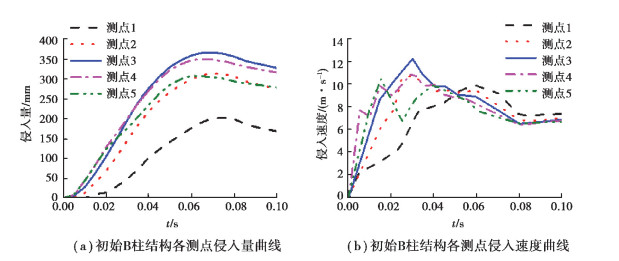

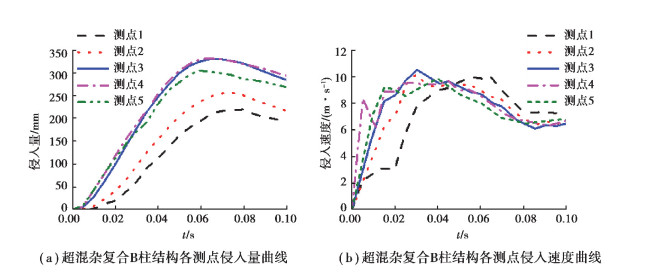

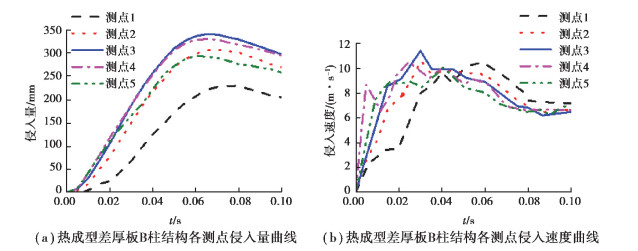

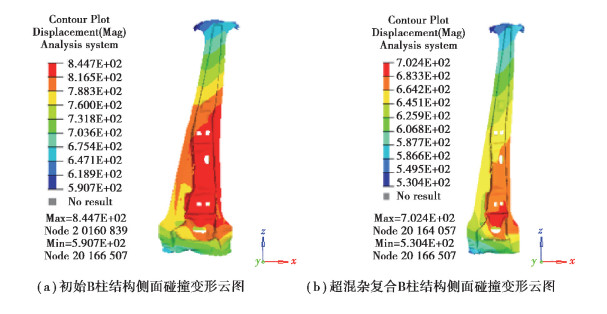

分别将初始B柱结构和超混杂复合B柱结构回代入整车模型, 进行侧面碰撞分析, 计算结果分别如图 10和11所示, 结果显示超混杂B柱结构的各测点侵入量和侵入速度峰值均有明显下降, 耐撞性能有显著提升。由于碳纤维复合材料与热成型钢都对超混杂复合B柱结构起到了增强作用, 为了更直观地体现碳纤维复合材料的在超混杂复合B柱结构中的作用, 将中部加强板去除, 采用优化数学模型(1), 优化得到仅使用热成型差厚板的B柱结构的设计方案, 并将此B柱结构也代入整车侧面碰撞模型进行对比分析, 计算结果如图 12所示。分别提取头部、胸部、骨盆位置处的峰值如表 2所示, 结果表明, 超混杂复合B柱结构相对于初始B柱结构和热成型差厚板B柱结构能达到更好的轻量化效果, 同时具有更佳的耐撞性能。

|

图 10 初始B柱结构各测点侵入量与侵入速度曲线 Fig. 10 Intrusion amount and intrusion velocity curves of each measuring point intheinitial B-pillar structure |

|

图 11 超混杂复合B柱结构各测点侵入量与侵入速度曲线 Fig. 11 Intrusion amount and intrusion velocity curve of each measuring point of supper-hybrid composite B-pillar structure |

|

图 12 热成型差厚板B柱结构各测点侵入量与侵入速度曲线 Fig. 12 Intrusion amount and intrusion speed curve of each measuring point of B-pillars tructure of thermoformed thick plate |

| 表 2 3种B柱结构性能评价指标对比 Table 2 Comparison of performance ealuation indexes of three B-pillar structures |

在发生侧面碰撞时, B柱的变形模式对乘员的安全有很大影响。对比优化前后两种方案B柱的变形云图, 如图 13所示, 可以发现, 初始B柱结构的最大侵入量发生在B柱中部, 对应于乘员胸部位置, 严重影响乘员的生命安全。而优化后的超混杂复合B柱结构上半部分的刚度和强度增大使得变形量减小, 同时下半部分的变形量有所增大, 有利于吸收碰撞能量, 整体B柱结构服从上强下弱的刚度分布, 更有利于乘员保护。

|

图 13 优化前后两种B柱结构位移云图对比 Fig. 13 Comparison of displ acement results oftwo B-pillar structures before and afteroptimization |

笔者综合考虑整车侧面碰撞的安全性能, 通过采用热成型钢差厚板结构与碳纤维复合材料相结合, 利用Optistruct特有的优化算法, 得到B内外板最优的厚度分布和复合材料最优的铺层厚度及铺层顺序, 确定了超混杂复合B柱结构设计方案。与初始B柱结构相比, 达到减轻质量的目的并提高了侧面碰撞的耐撞性能。同时对比分析热成型差厚板B柱结构, 超混杂复合B柱结构具有更好的轻量化效果和更佳的耐撞性能, 体现了应用复合材料的超混杂复合结构的优越性, 对未来碳纤维复合材料以及超混杂复合结构在汽车承载结构件上的应用具有一定借鉴作用。

| [1] |

Benedyk J. Light metals in automotive applications[J]. Light Metal Age, 2000(10): 34-35. |

| [2] |

Pan F, Zhu P, Zhang Y. Metamodel-based lightweight design of B-pillar with TWB structure via support vector regression[J]. Computers & Structures, 2010, 88(1/2): 36-44. |

| [3] |

Xu F X, Sun G Y, Li G Y, et al. Crashworthiness design of multi-component tailor-welded blank (TWB) structures[J]. Structural and Multidisciplinary Optimization, 2013, 48(3): 653-667. |

| [4] |

雷飞, 陈新, 陈国栋, 等. 考虑顶压与侧碰安全性的轿车车身B柱结构优化设计[J]. 中国机械工程, 2013, 24(11): 1510-1516. LEI Fei, CHEN Xin, CHEN Guodong, et al. Structural optimization design of B-pillar considering roof crush and side impact requirements in passenger car[J]. China Mechanical Engineering, 2013, 24(11): 1510-1516. (in Chinese) |

| [5] |

高新华, 徐有忠, 王其东. 基于台架试验与模拟的轿车B柱耐撞性与轻量化研究[J]. 汽车工程, 2014, 36(8): 957-962, 973. GAO Xinhua, XU Youzhong, WANG Qidong. A study on the crashworthiness and lightweighting of B-pillarin a car based on bench test and simulation[J]. Automotive Engineering, 2014, 36(8): 957-962, 973. (in Chinese) |

| [6] |

郭大洲, 杨亭福, 张鹏. 车身B柱性能提升及其轻量化设计[J]. 上海汽车, 2015(8): 23-28. GUO Dazhou, YANG Tingfu, ZHANG Peng. Improvement and light weight design of B post performance[J]. Shanghai Auto, 2015(8): 23-28. (in Chinese) |

| [7] |

程江洪, 王丽娟, 陈宗渝, 等. 基于TRB技术的车身减量化设计与优化分析[J]. 机械强度, 2017, 39(1): 57-62. CHENG Jianghong, WANG Lijuan, CHEN Zongyu, et al. Reduction design and optimization analysis for vehicle body based on tailor rolled blankt echnology[J]. Journal of Mechanical Strength, 2017, 39(1): 57-62. (in Chinese) |

| [8] |

徐增密.基于侧面碰撞和新型板材的B柱轻量化优化[D].大连: 大连理工大学, 2012. XU Zengmi. Lightweight optimization of B pillar based on the side impact and the new type blanks[D]. Dalian: Dalian Universityof Technology, 2012. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10141-1012393568.htm |

| [9] |

Yang Z T, Peng Q, Yang J K. Lightweight design of B-pillar with TRB concept considering crashworthiness[C/ OL]. 2012 Third International Conferenceon Digital Manufacturing & Automation. Piscataway, NJ: IEEE, 2012(2012- 09-13)[2020-04-25].https:∥doi.org/10.1109/ICDMA.2012.121

|

| [10] |

Kopp G, Beeh E, Schšll R, et al. New lightweight structures for advanced automotive vehicles-safe and modular[J]. Procedia-Socialand Behavioral Sciences, 2012, 48: 350-362. DOI:10.1016/j.sbspro.2012.06.1015 |

| [11] |

Reddy S. Modeling and analysis of a composite B-Pillar for side-impactprot ection of occupants inasedan[D]. KansasCity, USA: Wichita State University, 2007.

|

| [12] |

熊长丽.碳纤维复合材料汽车B柱加强板的轻量化设计研究[D].长春: 吉林大学, 2018. XIONG Changli. Study onlightweight design of automotive B-pillar reinforced plate with carbonfiber reinforced plastic material[D]. Changchun: Jilin University, 2018. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10183-1018073266.htm |

| [13] |

李勇俊, 雷飞, 刘启明, 等. 考虑结构、材料和工艺要求的复合材料B柱优化[J]. 汽车工程, 2017, 39(8): 968-976. LI Yongjun, LEI Fei, LIU Qiming. Optimization of composite B-pillar with considerations of structures, materials and processes requirements[J]. Automotive Engineering, 2017, 39(8): 968-976. (in Chinese) |

| [14] |

欧贺国, 方献军, 洪清泉, 等. RADIOSS理论基础与工程应用[M]. 北京: 机械工业出版社, 2013. OU Heguo, FANG XianJun, HONG Qingquan, et al. RADIOSS theoretical basis and engineering application[M]. Beijing: China Machine Press, 2013. (in Chinese) |

| [15] |

唐友名.乘用车两车侧面碰撞的兼容性研究[D].长沙: 湖南大学, 2010. TANG Youming. Compatibility study of side collisions of passenger cars and two vehicles[D]. Changsha: Hunan University, 2010. (in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10532-2010237881.htm |

| [16] |

胡远志, 曾必强, 谢书港. 基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M]. 北京: 清华大学出版社, 2011. HU Yuanzhi, ZENG Biqiang, XIE Shugang. Automobile safety simulation and analysis based on LS-DYNA and HyperWorks[M]. Beijing: Tsinghua University Press, 2011. (in Chinese) |

2020, Vol. 43

2020, Vol. 43