2. 重庆大学 材料科学与工程学院, 重庆 400044;

3. 国家仪表功能材料工程技术研究中心, 重庆 400707

2. School of Materials Scienceand Engineering, Chongqing University, Chongqing 400044, P. R. China;

3. National Instrument Functional Materials Engineering Technology Research Center, Chongqing 400707, P. R. China

耐热钢因其合金种类多、适用性强, 在重型机械高温工况中得到广泛应用。其中, Fe-Al-Cr合金由于其铝含量高、高温下能形成致密连续的氧化铝膜, 可以在350 ~950℃的环境中长时间工作。Al2O3是一种保护性热生长氧化物(TGO)[1], 抗高温分解与挥发。Fe-Al-Cr合金也因其比重小、电阻率高、寿命长、价格低廉等优点, 具有极高的商业价值和研究价值[2-4]。

Fe-Al-Cr合金中的Cr元素通过竞争氧化效应降低Al2O3薄膜形成的自由能, 这称为Cr元素的第三组元效应, 从而降低形成氧化铝薄膜所需的铝含量[1]。然而, Al和Cr元素同时存在会导致合金出现粗晶现象。Fe-Al-Cr合金的晶粒尺寸通常大于500 μm, 且力学性能较差, 造成该系列合金无法大规模应用[5-7], 笔者之前的工作[8]已经讨论了在Fe-Al-Cr合金中如何利用第二相的钉扎作用控制晶粒的长大, 因此对更小的合金晶粒是否会破坏合金高温抗氧化性的研究具有重要意义。

近年来, 许多学者对Fe-Al-Cr高铝耐热钢的抗氧化机理进行了研究[9-11] 。但是, 关于合金晶粒尺寸对其抗高温氧化性能的影响研究较少。一些研究从合金晶粒形核与合金成分扩散两个方面对Fe-Al-Cr合金表面氧化行为的影响进行了探讨[12-13]。然而, 关于耐热钢的晶粒尺寸与其高温抗氧化性能之间的关系并无一致看法。笔者使用了7种Fe-Al-Cr合金, 借助第二相的钉扎作用以控制晶粒大小, 研究了这一问题。

1 实验材料与实验方法 1.1 实验材料实验材料在真空感应炉中熔化, 所用原料包括DT4C纯铁、纯铝(w (Al) >99.9 %)、纯镍(w (Ni) >99.9%)和GCR15钢(w (C) =0.08%)。用X射线荧光光谱(XRF) (20 (°)/min)测试, 其化学成分如表 1所示。1#、2#、4#、6#被用于文献[8]中的研究。

| 表 1 实验材料的化学成分(以质量分数表示) Table 1 Composition of experimental steel |

合金熔炼后, 使用金相显微镜观察合金的微观形貌, 用X射线射(XRD, D/mAX 2500, 5° ~90°, 10 (°)/min)分析合金相组成, 用场发射扫描电子显微镜(FESEM, JOELJSM -7800F)观察合金的表面形貌。

合金经线切割切成一个15 mm×15 mm×5 mm(±1 mm)的试样, 置于马弗炉中, 空气气氛, 炉内温度为950 ℃, 炉内压力为标准大气压。保温10h后, 关闭阀门, 将炉子冷却至室温进行称重。然后, 用砂纸去除氧化膜表面直至光滑, 再次放入相同条件的马弗炉中, 保温10 h, 然后冷却至室温称重, 通过X射线衍射和金相显微镜形貌观察对氧化产物进行分析。

为验证高温氧化试验的结果, 用耐驰STA449C热分析仪对样品进行热重分析(TG)。将样品以20 K/min的速度加热至950 ℃, 保温5 h, 空气流速为50 mL/min。

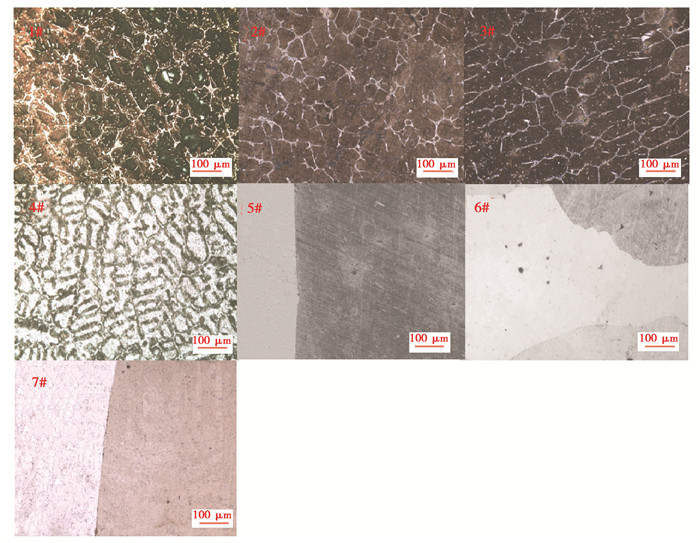

2 实验结果和分析 2.1 晶粒控制图 1为7种Fe-Al-Cr合金的金相组织, 1 #、2 #、3 #、4 #合金晶粒远小于5 #、6 #、7 #合金, 通过Image-Pro金相分析软件, 对7种合金晶粒的直径进行了统计, 如表 2所示。对于1#、2#和4#合金, 晶粒粒径通常小于100 μ m, 而3#合金晶粒的粒径略大于100 μm, 5#、6#和7#合金晶粒的粒径甚至达到毫米级。

|

图 1 合金金相组织 Fig. 1 Metallography of Fe-Al-Cr |

| 表 2 第一次合金高温抗氧化性实验结果 Table 2 First-alloy high-temperature oxidation resistance test results |

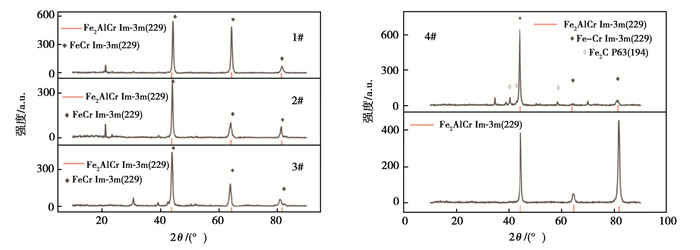

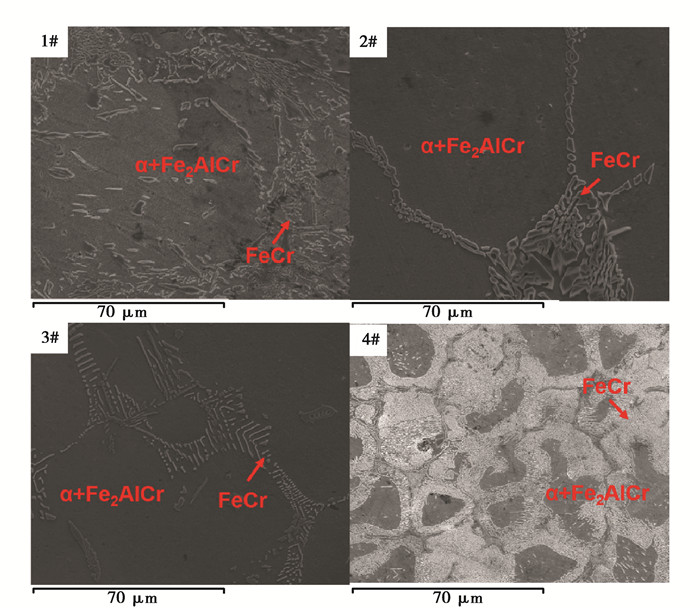

图 2为XRD分析结果, 合金的基体组织为Fe2AlCr的α-Fe固溶体。合金晶粒大小的控制是通过合金化使高温合金在晶界出生成一种拓扑密排相(TGP) FeCr(σ)相, 来阻碍晶粒生长(图 3), 其生成规律受合金中Cr/Ni元素当量比的影响[1]。Cr/Ni元素当比控制合金的奥氏体化(见舍弗勒图, 图 4), 而合金奥氏体化有利于FeCr(σ)相的析出[8]。在图 3中, 可以明显看到σ相对合金晶粒长大的阻碍。

|

图 2 X射线衍射结果 Fig. 2 XRD of Fe-Al-Cr |

|

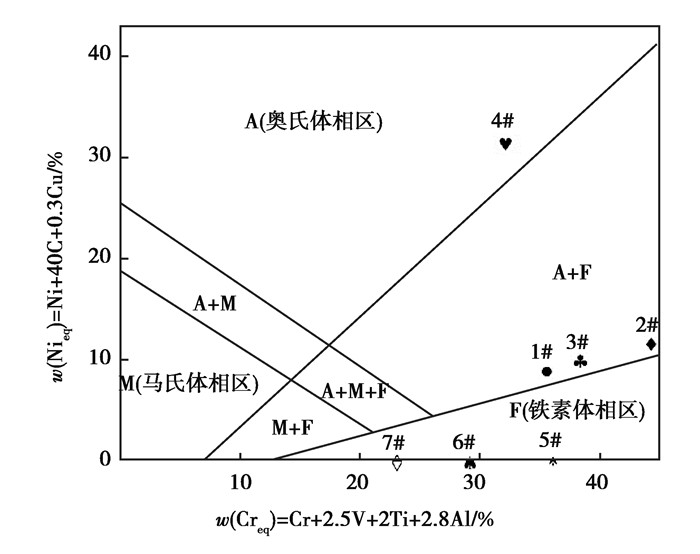

图 3 合金电子显微镜扫描图 Fig. 3 SEM of Fe-Al-Cr |

|

图 4 合金奥氏体化与Cr/Ni元素当量比的关系[1, 8] Fig. 4 The relationship between alloying austenitization and Cr/Ni element equivalent ratio[1, 8] |

合金抗氧化性实验结果如表 2和表 3所示。氧化速率的计算方法如式(1)所示。

| $ K = \frac{{{m_1} - {m_0}}}{{{S_0} \bullet t}}, $ | (1) |

| 表 3 第二次合金高温抗氧化性实验结果 Table 3 Second-alloy high-temperature oxidation resistance test results |

式中:K为氧化速率, g/(m2h); m0为氧化前质量, g; m1为氧化后质量, g; S0为样品表面积, m2; t为氧化时间, h。

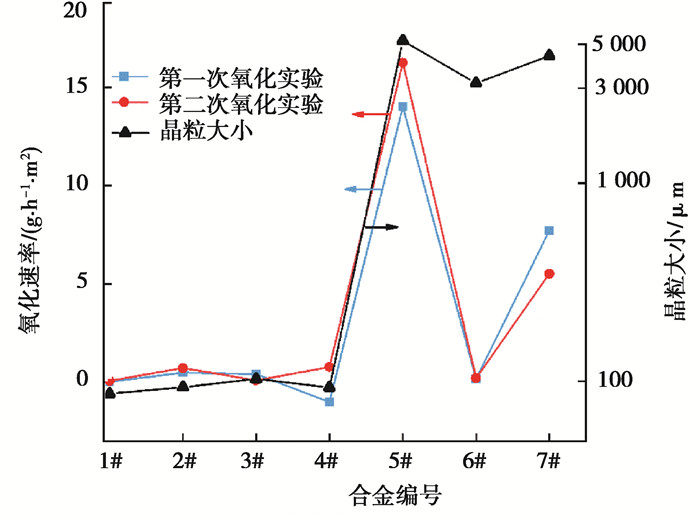

根据GB/T13303—199l, 1#合金在950 ℃时具有完全抗氧化性, 2#、3#合金和6#合金具有抗氧化性, 7#合金具有弱抗氧化性, 5#合金没有抗氧化性。4#合金为高碳钢, 由于高温下出现脱碳行为导致氧化后质量下降, 脱碳行为会破坏合金的抗氧化性。氧化速率与晶粒尺寸的关系如图 5所示, 从实验结果来看, 晶粒细小的合金在高温下具有更好的抗氧性。

|

图 5 Fe-Al-Cr合金高温下氧化速率与晶粒尺寸的关系 Fig. 5 Relationship between oxidation rate and grain size of Fe-Al-Cr alloy at high temperature |

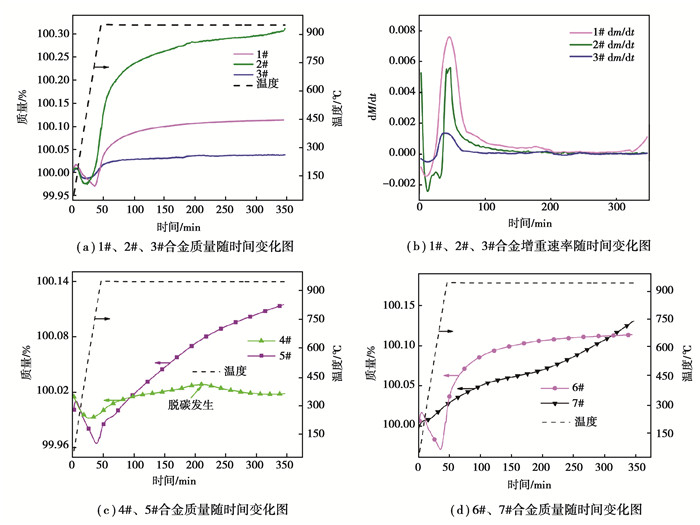

热重实验结果(图 6)与950 ℃高温抗氧化实验结果完全吻合, 根据合金质量增长速率(质量与时间的导数, dm/dt)的变化来看(图 6(b)), 晶粒最小的1#合金导数最大, 质量增长速率最快, 但是当氧化物薄膜形成后, 质量趋于稳定, 增长速率变趋于零。

|

图 6 合金热重分析 Fig. 6 Alloy thermogravimetric analysis |

由于合金晶粒越小, 晶界越多, 合金表面能量丰区更多, 这促进了氧化铝薄膜的形核与长大。5#合金与7#合金没有形成致密的氧化铝薄膜, 质量持续增高; 而4#合金在热重实验过程中出现了质量降低的反常现象, 这是由于脱碳行为导致部分碳随流通的气体排出。同样晶粒粗大的6#合金快速形成了稳定的氧化铝薄膜(图 6 (d)), 这是由于Si原子对氧化铝薄膜与合金基体结合能的降低导致的, 文献[14]已经就此问题予以了说明。

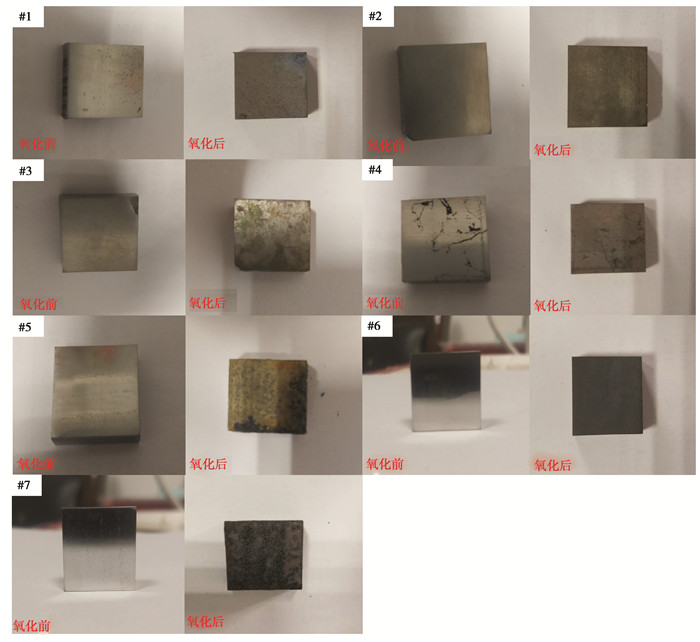

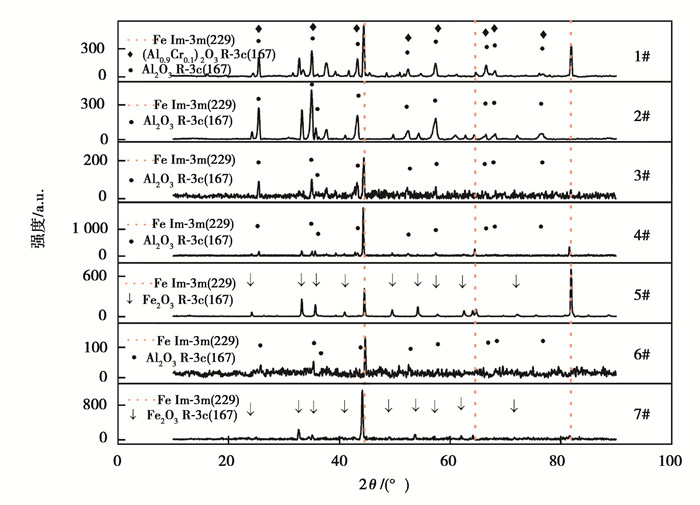

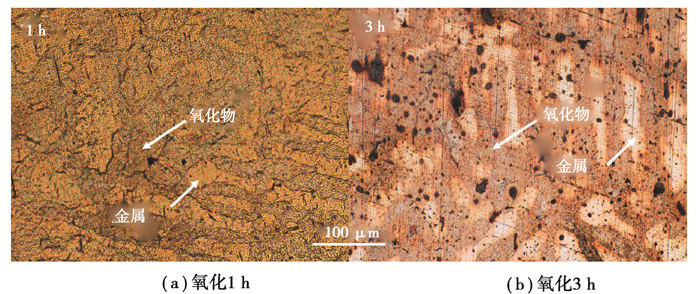

图 7为合金氧化前后形貌比较, 图 8为合金氧化产物的XRD衍射结果。对于Fe-Al-Cr合金而言, 均匀致密的氧化铝薄膜的形成有助于抗高温氧化性的提高, 根据XRD光谱, 可以看出1 #、2#、3 #、4#合金和6#合金的表面形成了Al2O3薄膜, 而5#合金和7#合金的表面没有形成连续的、致密的Al2O3, 无法阻止进一步的氧化, 基体中的铁被氧化成了Fe2O3。实验结果表明, 几种小晶粒合金试样的抗高温氧晶粒合金试样, 这是因为晶界的活化能有利于铝的快速氧化。一般认为, 合金中铝含量越高, 在高温下抗氧化性越好, 但从氧化实验(图 5)和热重分析(图 6)的结果来看, 1 #合金的抗高温氧化性最好, 反而铝含量最少, 说明晶粒大小在Fe-Al-Cr合金抗高温氧化性上扮演着重要角色。图 6(b)中, 合金晶粒越大(1# 86.47 μm<2# 95.50 μm<3 # 102.87 μm), 氧化前期质量增重速率越小(1 # dm/dt > 2 # dm/dt > 3 # dm/dt(mass/min)), 说明了晶粒越小, 氧化前期与氧的结合能力越强, 有利于快速形成连续的、致密的Al2O3, 而铝含量并未影响合金氧化前期的增重速率。观察了1#合金在抗氧化实验中900 ℃氧化1 h与3 h的表面照片(图 9)。可以看出, 氧化物薄膜优先在晶界处生成(颜色较基体更深), Fe-Al-Cr合金的晶界处富集了FeCr第二相, 因此也是Cr元素的富集区, 由于Cr的第三组元作用[8]能显著减少Al2O3形成所需的自由能。因此由于σ相显著的聚集在晶界处阻碍晶粒长大, 使合金晶界增多, 并且由于Cr元素的富集使自由能的降低导致高温氧环境中合金在晶界周围迅速生成Al2O3, 促进了合金的高温抗氧化性。

|

图 7 Fe-Al-Cr合金氧化前后形貌 Fig. 7 Morphology of Fe-Al-Cralloy before and after oxidation |

|

图 8 Fe-Al-Cr合金表面氧化产物XRD分析 Fig. 8 XRD analysis of oxidation products of Fe-Al-Cr alloy surfaces |

|

图 9 1#合金900 ℃氧化外观图 Fig. 9 1# Alloy oxidation appearance at 900 ℃ |

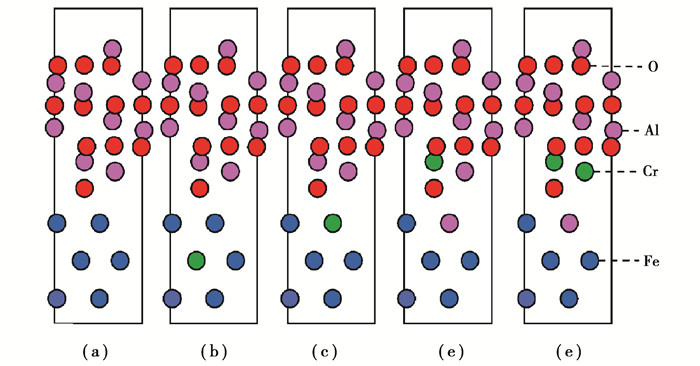

氧化物的XRD分析证实Al2O3优先形成于表面, 但对1#合金氧化物的进一步分析表明(图 7) :Al2O3和(Al 0.9Cr0.12O3)都存在于表面上。文献[15-17]证实了Al原子在Ni(110)/Cr2O3 (0001)界面的扩散可以形成多层氧化物, 推测Cr原子以同样的方式在Fe-Al-Cr合金的铁/氧化铝界面扩散, 形成了多层氧化物。为了验证这一判断, 采用基于密度泛函理论的Materials Studio6.0软件CASTEP模块进行计算, 验证了Cr原子在界面的扩散导致界面系统总能的降低(表 4), 证实了Cr在基体与Al2O3的界面扩散这一猜想。

| 表 4 界面总能量Etot随Cr在Fe(110)/Al2O3 (0001)界面扩散的变化 Table 4 Changes in the total energy of the interface with the diffusion of Cratthe Fe(110)/Al2O3 (0001) interface |

计算在基于密度泛函理论的Materials Studio6.0软件中CASTEP模块完成, 交换关联能泛函使用广义梯度近似(GGA)中PBE形式描述, 使用超软赝势对价态电子进行描述, 平面波截断能取340 eV, 布里渊区K点取样5×5×1, 体系中每个原子总能量收敛值取2.0×10-5 eV, 每个原子上的力低于0.05 eV/nm, 公差偏移小于0.02 nm, 应力偏差小于1 GPa。计算过程中, 首先优化晶胞结构, 允许表层弛豫, 不考虑自旋极化与原子磁性, 模型如图 10所示。通过计算结果证实了Cr原子在合金金属/氧化物界面的自发扩散, 随着Cr的扩散系统总能不断降低, 1#合金生成(Al0.9Cr0.1)2O3的动态过程如下:Fe、Al、Cr三种元素在合金表面发生竞争氧化, 由于氧化铝的活化能最低, Al元素会不断还原生成的氧化铬与氧化铁, 同时由于Cr元素的第三组元作用, 氧化铝薄膜快速形成, 晶粒更小, Al2O3生成速率更快。在氧化铝覆盖金属表面后, Cr原子仍会活跃在金属/氧化物界面, 并且自发地扩散, 取代了界面一侧氧化铝中某些铝原子, 游离的铝仍会与氧结合, 可以解释本文中所涉及的实验现象。

|

注:绿色球体代表Cr原子, 蓝色球体代表Fe原子, 紫色球体代表Al原子, 红色球体代表O原子。 (a) —Fe(110)/Al2O3 (0001)纯净界面; (b) —以Cr原子取代铁素体中Fe原子的界面结构; (c) —以Cr原子取代界面上Fe原子的界面结构; (d) —以Cr原子取代靠近界面的Al原子 的界面结构; (e) —两个Cr原子取代Al原子的界面结构。 图 10 计算用Cr在Fe(110)/Al2O3 (0001)界面的扩散模型 Fig. 10 Diffusion path of Crinthe Fe(110)/Al2O3 (0001) interface |

Fe-Al-Cr合金中拓扑密排相FeCr(б)相在晶界的富集可以有效限制晶粒的长大, 通过一系列大小晶粒的合金高温抗氧化实验证实了通过第二相钉扎作用细化晶粒不会破坏合金的高温抗氧化性:1)晶粒更小, 合金表面晶界增多, 表面具有更高的自由能使合金表面氧化铝生长速率更快, 提高了合金的抗高温氧化性。2)钉扎在晶界处的第二相使Cr原子在晶界处富集, 通过竞争氧化降低了Al2O3形成所需的自由能, 使氧化物薄膜可以迅速生成。

在高温氧环境中, Fe-Al-Cr合金表面会生成多层氧化物(Al0.9Cr0.1)2O3, 通过第一性原理计算证实了Cr原子会在合金Fe(110)/Al2O3 (0001)界面发生自发扩散形成多层氧化物的动态氧化过程。

| [1] |

Deodeshmukh V P, Matthews SJ, Klarstrom D L, et al. High-temperature oxidation performance of a new alumina-forming Ni-Fe-Cr-Al alloy in flowing air[J]. International Journal of Hydrogen Energy, 2011, 36(7): 4580-4587. DOI:10.1016/j.ijhydene.2010.04.099 |

| [2] |

Brüx U, Frommeyer G, JimenezJ, et al. Light-weight steels based on iron-aluminium-influence of micro alloy in gelements (B, Ti, Nb) on microstructures, textures and mechanical properties[J]. Steel Research, 2002, 73(12): 543-548. DOI:10.1002/srin.200200026 |

| [3] |

Wang H D, La P Q, Liu X M, et al. Effect of annealing on microstructure and mechanical properties of large dimensionalbulk nanocrystalline Fe-Al-Cr alloy prepared by aluminothermic reaction[J]. Materials Scienceand Engineering: A, 2013, 582: 1-7. |

| [4] |

Frommeyer G, Drewes EJ, Engl B, et al. Physical and mechanical properties of iron-aluminium-(Mn, Si)light weight steels[J]. Revue De Métallurgie, 2000, 97(10): 1245-1253. DOI:10.1051/metal:2000110 |

| [5] |

Messaoudi K, Huntz A, Lesage B, et al. Diffusion and growth mechanism of Al2O3 scales on ferritic Fe-Cr-Al alloys[J]. Materials Scienceand Engineering: A, 1998, 247(1/2): 248-262. |

| [6] |

Tolpygo V K, et al. The morphology of thermally grown α-Al2O3 scales on Fe-Cr-Al alloys[J]. Oxidation of Metals, 1999, 51(5/6): 449-477. DOI:10.1023/A:1018839227090 |

| [7] |

Baik S I, Rawlings M J S, Dunand D C, et al. Effect of hafnium micro-addition on precipitate microstructure and creep properties of a Fe-Ni-Al-Cr-Ti ferritic superalloy[J]. Acta Materialia, 2018, 153: 126-135. DOI:10.1016/j.actamat.2018.04.044 |

| [8] |

WangJ T, Liu S P, Han X Y, et al. Studyonσ phasein Fe-Al-Cralloys[J]. Metals, 2019, 9(10): 1092. DOI:10.3390/met9101092 |

| [9] |

La P Q, Zhang D, Ma D L, et al. Aluminothermic preparation of bulk nanocrystalline Fe-Al-Cr alloy: computer simulation of melt cooling[J]. International Journal of Self-Propagating High-Temperature Synthesis, 2012, 21(2): 89-97. DOI:10.3103/S1061386212020069 |

| [10] |

Luo X X, Yao ZJ, Zhang P Z, et al. Tribological properties of the Fe-Al-Cr alloyed layer by double glow plasma surface metallurgy[J]. Journal of Materials Engineering and Performance, 2016, 25(9): 3938-3947. DOI:10.1007/s11665-016-2235-9 |

| [11] |

Teng Z K, Zhang F, Miller M K, et al. Thermodynamic modeling and experimental validation of the Fe-Al-Ni-Cr-Mo alloy system[J]. Materials Letters, 2012, 71: 36-40. DOI:10.1016/j.matlet.2011.11.056 |

| [12] |

Baik S I, Rawlings M J S, Dunand D C, et al. Atom probe tomography study of Fe-Ni-Al-Cr-Ti ferritic steels with hierarchically-structured precipitates[J]. Acta Materialia, 2018, 144: 707-715. DOI:10.1016/j.actamat.2017.11.013 |

| [13] |

Chauhan A, Bergner F, Etienne A, et al. Microstructure characterization and strengthening mechanisms of oxide dispersion strengthened (ODS) Fe-9%Cr and Fe-14%Cr extruded bars[J]. Journal of Nuclear Materials, 2017, 495: 6-19. DOI:10.1016/j.jnucmat.2017.07.060 |

| [14] |

王锦涛, 韩校宇, 刘守平, 等. Si、V对Fe-Al-Cr合金高温氧化性的影响[J]. 重庆大学学报, 2019, 42(2): 82-93. WANG Jintao, HAN Xiaoyu, LIU Shouping, et al. Effect of Si and V on high-temperature oxidation resistance of Fe-Al-Cr alloys[J]. Journal of Chongqing University, 2019, 42(2): 82-93. (in Chinese) |

| [15] |

Liu H, Li Y P, Zhang C L, et al. Effects of aluminum diffusion on the adhesive behavior of the Ni(111)/Cr2O3 (0001) interface: first principle study[J]. Computational Materials Science, 2013, 78: 116-122. DOI:10.1016/j.commatsci.2013.05.037 |

| [16] |

Dong N, Zhang C L, Liu H, et al. Effects of different alloying additives X (X =Si, Al, V, Ti, Mo, W, Nb, Y) on the adhesive behavior of Fe/Cr2O3 interfaces: a first-principles study[J]. Computational Materials Science, 2015, 109: 293-299. DOI:10.1016/j.commatsci.2015.07.031 |

| [17] |

Niu Y, Wang S, Gao F, et al. The nature of the third-element effect in the oxidation of Fe-xCr-3 at[J]. Corrosion Science, 2008, 50(2): 345-356. |

2020, Vol. 43

2020, Vol. 43