单晶高温合金由于消除了与应力主轴垂直方向的晶界, 从而避免了任何与应力轴相垂直的晶界及缺陷, 具有优良的高温蠕变、热机械疲劳性能和较高的承温能力等优点, 因而被广泛应用于航空发动机和燃气轮机的高压涡轮叶片材料[1-2]。因此, 镍基单晶高温合金在航空发动机和燃气轮机上的应用量, 反映了其平、材料工艺技术、试验验证技术的先进性, 已成为评价高推重比航空发动机和大功率燃气轮机先进程度的重要指标之一。

现代航空发动机和燃气轮机中金属材料的40%~50%是镍基高温合金, 主要用在关键热端部件上。到目前为止, 研究比较成熟的镍基单晶高温合金已经发展了3代。单晶高温合金由于减少了晶界强化元素, 一旦产生任何与应力主轴方向垂直的晶界和再结晶晶粒, 将成为单晶高温合金构件性能薄弱的区域[3-6]。单晶构件一旦发生表面再结晶, 其性能大大下降, 将可能导致构件提前失效。因此, 单晶高温合金表面再结晶的形成机理以及预防或消除单晶表面再结晶的控制技术是单晶合金工程化应用急需解决的瓶颈问题。

镍基单晶高温合金将是先进航空发动机和燃气轮机高压涡轮叶片的必选材料, 使得单晶高温合金的表面再结晶机理与控制技术研究变得尤为迫切。单晶构件的表面再结晶控制技术既要满足镍基单晶高温合金单晶组织完整性要求, 又要满足单晶构件服役中不发生再结晶失效的工作安全可靠性要求。基于以上认识, 笔者针对国内外镍基单晶高温合金构件的表面再结晶问题, 从单晶高温合金构件表面再结晶的形成机理、再结晶的表面效应、基于再结晶预防的构件设计、单晶构件热成型过程再结晶控制技术、单晶构件冷加工过程再结晶控制技术等几方面, 对单晶构件的表面再结晶控制技术进行了综合论述, 进而提出单晶高温合金构件表面再结晶控制技术的未来研究重点。

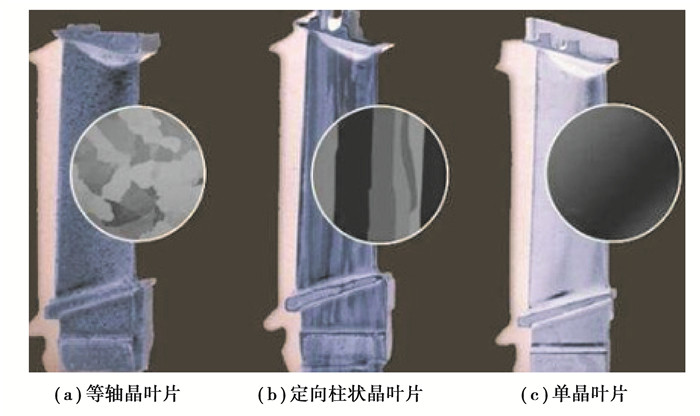

1 镍基单晶高温合金的再结晶机理分析镍基单晶高温合金已广泛应用于国内外先进航空发动机和燃气轮机的高压涡轮叶片, 它是继等轴晶、定向柱状晶后, 基于定向凝固技术发展出的一种沿构件径向完全消除晶界的无余量精密铸造方法(如图 1所示)。镍基单晶高温合金大量用于先进航空发动机和地面燃机高压涡轮叶片等核心部件, 具有优良的高温综合力学性能, 如较高的高温蠕变、优良的抗热机械疲劳性能、抗氧化性能、抗腐蚀性能和较高的承温能力等优点[7]。

|

图 1 叶片示意图 Fig. 1 Schematic diagram ofcrystal blades |

单晶高温合金主要由γ和γ'相以共晶结合的形式组成, 整个晶体无晶界。当表面局部区域由于变形应力集中导致局部能量较高, 进而在后续加热达到一定温度时, 单晶合金发生γ'相溶解, 溶解后极易在γ相溶解区形成胞状结构[8]。实际上, 单晶合金的表面再结晶首先开始于表面的枝晶杆区域, 最初组织呈胞状结构, 然后晶粒开始逐渐长大进入含有粗大γ'相的共晶相γ/γ'区域, 再结晶晶粒长大伴随着γ'结晶晶粒与基体有明显的界面[9]。

Porter等[10]、Burgel等[11]研究表明, 在较低的温度下发生较大的冷变形时, 单晶合金表面会发生再结晶, 并认为单晶高温合金铸态的粗大γ'相及γ+γ'共晶组织, 对单晶合金再结晶有明显阻碍作用。Porter等[12]、Jo等[13]研究了镍基单晶高温合金再结晶微观组织演变和表面再结晶, 得出低温回火时, 在单晶表面发现了胞状的再结晶体, 并认为再结晶是以不连续的胞状沉淀方式发生的。

针对镍基单晶高温合金再结晶的产生机理和再结晶层的组织演化机理, 熊继春等[14]和李运菊等[15]指出:单晶叶片再结晶的物理本质是由铸态γ'相溶解控制的高能态畸变组织向低能态无畸变组织转变的过程。中国科学院金属研究所胡壮麒院士[16]通过大量研究, 指出铸态γ'相的溶解是再结晶晶粒形成的重要条件。

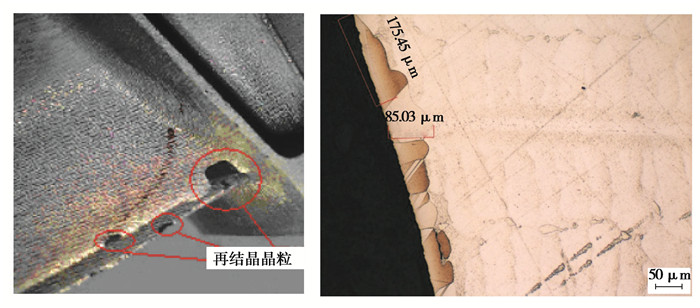

1.2 外部因素影响机理分析镍基单晶高温合金铸件在固溶热处理前, 如果存在一定程度的塑性变形, 则会在后续固溶热处理中构件表面产生再结晶组织。由于单晶高温合金铸件在生产过程中难免受到偶然的冷变形, 导致局部应力集中, 例如生产过程中因磕碰或吹砂和抛光等工艺不合理, 导致单晶构件表面至亚表层形成一定的压力梯度, 从而在后续热处理过程中产生表面再结晶组织[17-18]。镍基单晶合金铸件经固溶热处理的再结晶晶粒如图 2所示。

|

图 2 单晶合金的表面再结晶晶粒形貌 Fig. 2 Grain morphology of the surface recrystallization |

Jo等[13]研究了CMSX-2喷丸试样在略低于固溶温度下的再结晶组织演变过程。Cox等[19]研究表明, 即使存在1%的表面塑性变形, 经后续的固溶热处理或超温服役后, 单晶合金构件表面也可能会出现再结晶组织。郑运荣等[3]在研究DZ22合金1.5mm薄板试样中, 对试样做表面喷丸和真空热处理后, 在进行持久性能实验时发现薄板试样的两侧存在厚约80μm的再结晶层组织。Yoshihiro等[20]、Takeo等[21]在900℃和1000℃下对Ni-20Cr单晶高温合金进行低应力蠕变试验时均发现了动态再结晶组织。

1.3 再结晶的表面效应分析单晶高温合金铸件的再结晶仅在表面发生, 主要原因归纳如下:

1) 单晶高温合金铸件在研制和生产过程中, 难免受到偶然的冷变形如磕碰、机械加工等, 这类冷变形引起的局部应力集中发生在表面。

2) 薄壁复杂结构造成凝固收缩不均, 极易在表面形成一定的铸造残余应力梯度, 从而使表面自由能较高, 这势必加快表面再结晶的形成。

3) 单晶高温合金铸件表面区域的Al、Ti等亲氧元素极易被氧化而形成氧化层, 在此氧化层中的γ'相含量比基体中低, 从而导致γ'相位错攀移所需的门槛应力进一步降低; 另一方面, 随着表层溶质原子氧化, γ'相的固溶强化作用逐渐减弱, 造成位错热激活的蠕变阻力进一步减少, 最终导致表层位错运动较容易发生。

2 再结晶控制技术的研究进展根据中国的单晶高温合金构件的相关技术研究和工程化应用情况, 单晶高温合金构件出现的诸多难点问题主要集中在单晶构件研制过程中局部出现了较为严重的表面再结晶组织 [22]。实际上, 镍基单晶高温合金构件在生产过程中发生的表面再结晶主要可分为两类:一类是因构件结构复杂或热成型工艺, 导致构件热成型后残余应力较大, 进而在后续热处理中产生表面再结晶; 另一类是因外界因素(如磕碰、吹砂、抛光、磨削等)引起的局部应力集中, 在后续热处理中产生表面再结晶。围绕镍基单晶高温合金构件的表面再结晶控制问题, 各国学者的研究主要集中在构件成型残余应力优化、合金研制和制备工艺等方面。

2.1 基于再结晶预防的构件设计分析近年来有关复杂结构件的铸造残余应力研究表明, 镍基单晶高温合金构件表面再结晶的形成与其结构应力幅度密切相关, 其铸造残余应力集中程度是表面再结晶发生的诱导和基础。因此, 在特定结构件设计时, 应充分考虑构件的局部细节结构, 结合有限元仿真技术, 进一步降低构件复杂结构区域制备过程中的温度梯度, 实现局部结构凝固收缩均匀化, 减小或消除局部结构残余应力。

目前较成熟的设计方法是将直或尖棱角设计成适当的圆角, 以降低应力集中。而对于特定结构的圆角处理, 一般采取曲率半径较大的恒圆角或变几何倒圆; 但加大曲率半径往往受到其他设计属性的约束。因此, 为了降低因设计带来的应力集中问题, 除了增大曲率半径倒圆外, 通常还可采用一些特殊的曲线设计方法———流线型型线设计。如Durelli、Heywood、岛村昭治博士等通过光弹性实验方法, 对流线型型线设计形状的应力集中问题进行了研究, Durelli指出流线型圆角比普通圆弧情况下的应力集中系数下降约30%[23-24]。因此, 应力集中问题是复杂结构件细节设计中最突出的难点技术, 通过结构细节改进设计和应力集中分析, 消除、降低和均化构件局部残余应力, 从源头上消除或抑制单晶构件发生表面再结晶的可能性。

2.2 单晶构件热成型过程再结晶控制技术据统计, 在单晶构件热成型制备(铸造、钎焊、热喷涂)过程中, 因发生表面再结晶等非连续性组织而导致叶片失效的概率达30%以上。构件经铸造或钎焊工艺后残余应力较大, 当应力达到一定值后, 在后续热处理中表面产生再结晶组织。Bond等[13]利用预回复热处理方法抑制镍基单晶高温合金在固溶处理过程中发生再结晶的可能性。Salkeld等[25]提出在塑性变形程度较小时利用电化学腐蚀去除试样表面的变形层, 进而达到避免试样在固溶过程中发生再结晶的可能。Corrigan等[19]将CMSX-4单晶合金置于CO和Ar流动气氛环境中固溶处理, 发现形成的碳化物可抑制再结晶晶核的长大。日本Okazaki等[26]通过向涂层中添加晶界强化元素, 运用低压等离子溅射技术将涂层覆熔在叶片胞状再结晶表面, 解决了CMSX-4单晶叶片的再结晶修复问题。Burgel等[8]利用CVD法得到Ni2Cr2Al表面涂层, 再低温氧化得到氧化层, 然后固溶处理未发现再结晶, 从而比较成功地解决了CMSX-4单晶叶片的再结晶修复问题, 为镍基单晶高温合金构件的广泛使用作出了巨大贡献。

大量试验与研究表明, 镍基单晶构件的热成型行业提出无残余应力的铸造或钎焊工艺方法, 以及单晶高温合金构件残余应力的测试方法, 对控制镍基单晶表面再结晶尤为重要, 但目前受测试方法、评判标准的限制, 暂无法定量化测试单晶构件的残余应力水平。

2.3 单晶构件冷加工过程再结晶控制技术再结晶是金属材料重要的物理冶金过程, 对于变形金属和定向凝固高温合金而言, 两者的再结晶存在本质的区别。变形合金在经过一定的热塑性变形后, 合金中形成新的晶粒并逐渐长大, 且畸变晶粒最终被无畸变晶粒取代, 材料的各项性能会发生显著变化。但单晶高温合金不经历变形过程, 因此单晶高温合金构件正常情况下表面不存在因塑性变形而新产生再结晶晶粒, 除非构件结构设计中存在畸变区域引发的应力集中, 或在研制、使用过程中受到偶然的冷塑性变形(如磕碰或吹沙、喷涂工序不合理引起的塑性变形), 这两类情况在后续承受高于再结晶门槛温度热环境时, 构件表面就会出现再结晶组织。在概括各国学者对单晶高温合金再结晶的形成机理以及预防与控制技术研究的基础上, 结合中国工程研制中特定结构件出现的再结晶问题, 我们从单晶高温合金、热处理温度及时间、成型工艺等方面进行了系统深入的分析, 总结出再结晶的预防与控制措施, 具体如表 1所述。

| 表 1 单晶叶片再结晶控制方法[27] Table 1 Recrystallization control methods of single crystal blade |

镍基单晶构件的表面再结晶控制技术是决定该合金能否成熟广泛工程化应用的关键。中国已在单晶构件的表面再结晶控制技术方面取得突破进步, 但与发达国家相比, 国内的研究主要集中在单晶合金构件工程化应用中如何预防表面再结晶方面, 对再结晶控制技术的深层机理研究仍存在较大差距, 在镍基单晶高温合金发生再结晶时的临界边界条件研究、单晶残余应力测试方法与判断标准等方面的基础研究较薄弱。故在未来研究中, 应专门针对单晶合金的再结晶临界特性, 确定单晶发生再结晶时的量化临界条件, 再结合对真实单晶构件的残余应力测试与评价体系, 使单晶真实构件的铸造残余应力不超过单晶高温合金的再结晶临界应力极限区, 才能从本质上抑制或消除单晶高温合金的再结晶, 促进单晶构件向着延寿、高可靠性的方向不断发展。

| [1] |

贾波, 李春光, 李运菊, 等. 定向凝固高温合金DZ4的动态再结晶行为研究[J]. 航空材料学报, 2009, 29(1): 43-46. JIA Bo, LI Chunguang, LI Yunju, et al. Research on dynamic recrystallization behavior of directionally solidified DZ4 superalloy[J]. Journal of Aeronautical Material, 2009, 29(1): 43-46. (in Chinese) DOI:10.3969/j.issn.1005-5053.2009.01.009 |

| [2] |

马显锋, 施惠基. 表面再结晶晶粒对涡轮叶片DZ4合金疲劳性能的影响[J]. 表面技术, 2016, 45(4): 110-115. MA Xianfeng, SHI Huiji, et al. Effect of surface recrystallized grains on the fatigue performance of turbine blade DZ4 alloy[J]. Surface Technology, 2016, 45(4): 110-115. (in Chinese) |

| [3] |

陶春虎, 张卫方, 李运菊, 等. 定向凝固和单晶高温合金的再结晶[J]. 失效分析与预防, 2006, 1(4): 1-9. TAO Chunhu, ZHANG Weifang, LI Yunju, et al. Recrystallization of directionally solidified and single crystal superalloy[J]. Failure Analysis and Prevention, 2006, 1(4): 1-9. (in Chinese) DOI:10.3969/j.issn.1673-6214.2006.04.001 |

| [4] |

Gell M, Duhl D N, Giamei A F, et al. The development of single crystal superalloy turbine blades[J]. Superalloys 1980. Warrendale, PA: The Minerals, Metals and Materials Society, 1980, 205-214. |

| [5] |

彭发根, 赵玉涛, 梁向峰, 等. 第三代新型镍基单晶高温合金再结晶行为研究[J]. 铸造技术, 2018, 39(5): 963-967. PENG Fagen, ZHAO Yutao, LIANG Xiangfeng, et al. Recrystallization behavior of a new third generation nickel based single crystal superalloy[J]. Foundry Technology, 2018, 39(5): 963-967. (in Chinese) |

| [6] |

Goldschmidt D, Paul U, Sahm P R. Porosity clusters and recrystallization in single-crystal components[C]∥Superalloys 1992. Warrendale, PA: The Minerals, Metals and Materials Society, 1992: 155-164.

|

| [7] |

王志刚, 赵京晨, 燕平, 等. 一种镍基单晶高温合金的再结晶[J]. 钢铁研究学报, 2009, 21(2): 23-27. WANG Zhigang, ZHAO Jingchen, YAN Ping, et al. Recrystallization of nickel base single crystal superalloy[J]. Journal of Iron and Steel Research, 2009, 21(2): 23-27. (in Chinese) |

| [8] |

熊继春, 李嘉荣, 刘世忠, 等. 单晶高温合金DD6表面再结晶组织[J]. 材料工程, 2009, 37(S1): 110-113. XIONG Jichun, LI Jiarong, LIU Shizhong, et al. Microstructure of surface recrystallization of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2009, 37(S1): 110-113. (in Chinese) |

| [9] |

刘丽荣, 祖国庆, 黄景胜, 等. 单晶高温合金再结晶的影响因素[J]. 材料热处理学报, 2013, 34(3): 55-59. LIU Lirong, ZU Guoqing, HUANG Jingsheng, et al. Influencing factors of recrystallization in single crystal superalloys[J]. Transactions of Materials and Heat Treatment, 2013, 34(3): 55-59. (in Chinese) |

| [10] |

Porter AJ, Ralph B. Recrystallization of a nickel-base superalloy: kinetics and microstructural development[J]. Materials Science and Engineering, 1983, 59(1): 69-78. DOI:10.1016/0025-5416(83)90089-7 |

| [11] |

Burgel R, Portella P D, Preuhs J, et al. Recrystallization in single crystals of nickel base superalloys[J]. Superalloys 2000. Warrendale, PA: The Minerals, Metals and Materials Society, 2000, 229-238. |

| [12] |

Porter A, Ralph B, et al. The recrystallization of nickel-base superalloys[J]. Journal of Materials Science, 1981, 16(3): 707-713. DOI:10.1007/BF02402788 |

| [13] |

Jo C Y, Cho H Y, Kim H M, et al. Effect of recrystallisation on microstructural evolution and mechanical properties of singlecrystal nickel base superalloy CMSX-2 Part 1 - microstructural evolution during recrystallisation of single crystal[J]. Materials Scienceand Technology, 2003, 19(12): 1665-1670. DOI:10.1179/026708303225008301 |

| [14] |

熊继春, 李嘉荣, 赵金乾, 等. 单晶高温合金DD6再结晶晶界析出相特征及其形成机制[J]. 金属学报, 2009, 45(10): 1232-1236. XIONG Jichun, LI Jiarong, ZHAO Jinqian, et al. Characteristic and formation mechanism of precipitates at recrystallization grain boundaries of single crystal superalloy DD6[J]. Acta Metallurgica Sinica, 2009, 45(10): 1232-1236. (in Chinese) DOI:10.3321/j.issn:0412-1961.2009.10.013 |

| [15] |

李运菊, 张卫方, 陶春虎, 等. 表层再结晶对DZ4合金板材高温持久性能的影响[J]. 机械强度, 2006, 28(1): 135-137. LI Yunju, ZHANG Weifang, TAO Chunhu, et al. Influence of recrystallized surface layer on high-temperature stress rupture property of DZ4 superalloy[J]. Journal of Mechanical Strength, 2006, 28(1): 135-137. (in Chinese) DOI:10.3321/j.issn:1001-9669.2006.01.028 |

| [16] |

孟杰, 金涛. 镍基单晶高温合金的再结晶[J]. 材料工程, 2011, 39(6): 92-98. MENG Jie, JIN Tao, et al. Recrystallization of single crystal nickel-based superalloys[J]. Journal of Materials Engineering, 2011, 39(6): 92-98. (in Chinese) DOI:10.3969/j.issn.1001-4381.2011.06.019 |

| [17] |

梁向锋, 赵玉涛, 贾志宏, 等. 单晶空心叶片榫头再结晶行为研究[J]. 稀有金属材料与工程, 2018, 47(11): 3309-3315. LIANG Xiangfeng, ZHAO Yutao, JIA Zhihong, et al. Recrystallization behavior of single-crystal hollow blade tenon[J]. Rare Metal Materials and Engineering, 2018, 47(11): 3309-3315. (in Chinese) |

| [18] |

张兵, 曹雪刚, 刘昌奎, 等. 单晶高温合金再结晶的抑制方法研究进展[J]. 失效分析与预防, 2013, 8(3): 191-196. ZHANG Bing, CAO Xuegang, LIU Changkui, et al. Review oninhibition methods of recrystallization of single crystal superalloys[J]. Failure Analysis and Prevention, 2013, 8(3): 191-196. (in Chinese) DOI:10.3969/j.issn.1673-6214.2013.03.013 |

| [4] |

Corrigan J, Vogt R G, Mihalisin J R. Single crystal superalloy articles with reduced grain recrystallization: EP 1038982A1 [P].2000-03-20.

|

| [20] |

Terada Y, Yasui T, Matsuo T, et al. Creep of [011 ]-oriented Ni-20mass%Cr single crystals[J]. Materials Science Forum, 2003, 426/427/428/429/430/431/432: 785-790. |

| [21] |

Tokumoto T, Terada Y, Matsuo T. Low-stress creep of Ni-20mass% Cr single crystals with [001 ] orientation[J]. Materials Science Forum, 2003, 426/427/428/429/430/431/432: 803-808. |

| [22] |

卜昆, 邱飞, 王志红, 等. 镍基单晶叶片制造技术及再结晶研究进展[J]. 航空制造技术, 2016(21): 34-40. BU Kun, QIU Fei, WANG Zhihong, et al. Development of manufacture technology and recrystallization study for nickel based single crystal hollow turbine blade[J]. Aeronautical Manufacturing Technology, 2016(21): 34-40. (in Chinese) |

| [23] |

何家文, 徐可为, 李家宝. 残余应力研究概况[J]. 国际学术动态, 1998(2): 75-76. HE Jiawen, XU Kewei, LI Jiabao, et al. Research on residual stress[J]. International Academic Developments, 1998(2): 75-76. (in Chinese) |

| [24] |

赵海.涡轮榫头/榫槽结构设计方法研究[D].南京: 南京航空航天大学, 2005. ZHAO Hai. Research on design method ofturbinetenon/mortise [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2005. (in Chinese) |

| [25] |

Salkeld R W, Field T T, Ault E A. Preparation of single crystal superalloy for post-casting heat treatment: US5413648A [P].1995-03-15.

|

| [26] |

Okazaki M, OheraI, Harada Y. Prevention of fatigue life reduction relating to cellular microstructure in single crystal Ni-based superalloy, CMSX-4, subjected to previous local damage[M]. Okazaki M, Ohtera I, Harada Y. Advanced materials and processes for gas turbines. Warrendale, PA: The Minerals, Metals and Materials Society, 2003: 63-73.

|

| [27] |

李世峰, 卫刚, 高杰, 等. 单晶再结晶临界应力与涡轮叶片结构设计参数间的映射模型[J]. 南京航空航天大学, 2014, 6(46): 909-912. LI Shifeng, WEI Gang, GAO Jie, et al. Relationship model between recrystallization critical stress and structure designedparameters on single crystal turbine blade[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2014, 6(46): 909-912. (in Chinese) |

2020, Vol. 43

2020, Vol. 43