2. 多金属共生矿生态利用教育部重点实验室, 沈阳 110819;

3. Department of Chemical Engineering, Monash University, Clayton 3800, Australia

2. Key Laboratory of Ecological Utilization of Multi-metallic Mineral of Education Ministry, Northeastern University, Shenyang 110819, P.R.China;

3. Department of Chemical Engineering, Monash University, Clayton 3800, Australia

气基竖炉是生产直接还原铁的主要反应器,也是两步式或三步式熔融还原工艺预还原阶段常用的反应器[1-3]。目前,竖炉生产中存在煤气还原势未能高效利用的问题,造成这一现象的根本原因在于物理能和化学能严重不匹配。尤其对于采用富氢煤气作为还原剂的气基竖炉而言,由于氢还原吸热导致炉内热需求大幅上升,使得为满足热平衡不得不通入大量热煤气,造成竖炉出口煤气具有较高还原势化学能。因此,气基还原竖炉面临着煤气有效利用率低、CO2排放相对较大,能耗较高等突出问题[4]。

事实上不仅气基竖炉面临这样的问题,其他炼铁反应器,如高炉也面临着煤气化学能未能充分利用的问题。现在能被普遍接受的做法是炉顶煤气循环利用(top gas recycling)的思路[5-7]。这是近几年国内外学者相继认识到炉顶煤气化学能利用的重要性后,通过研究提出的,其核心环节是将炉顶煤气合适处理后把其中的还原成分再喷入炉内,重新参与铁氧化物的还原,加强碳和氢元素的利用[8]。该思路通常被认为可以提高高炉冶炼强度、降低能耗以及减少CO2排放。从各自的能源结构和生产实际出发,许多国家提出了多种不同的工艺[9-13],包括HRG (俄罗斯)、JFE (日本)、OHNO (日本)、FINK (德国)和LU (加拿大)等。然而,这些方法增加了额外设备,并且存在CO2脱除成本高、转化率和热效率低等问题[4, 14]。

目前,炉顶煤气循环技术主要应用于高炉生产[15-16],国内外针对气基竖炉炉顶煤气循环利用的研究较少。因此笔者在前人研究的基础上,提出了3种竖炉炉顶煤气循环新工艺流程,通过建立过程工艺静态模型对各流程进行分析,为进一步优化和开发新型炼铁工艺提供必要的理论基础。

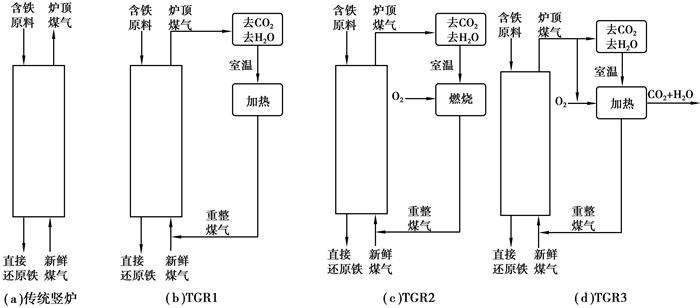

1 数学模型 1.1 模型建立笔者以MIDREX竖炉为研究对象建立传统竖炉的静态模型,并在此基础上开发炉顶煤气循环新工艺,如图 1所示。TGR1工艺的主要流程为:炉顶煤气经除尘、脱水、脱除CO2后,加热至鼓风温度,重新喷入风口,与新鲜煤气共同引入竖炉。TGR2工艺的主要流程为:炉顶煤气经除尘、脱水、脱除CO2后,与少量O2燃烧升温至鼓风温度,喷入风口。TGR3工艺的主要流程为:除尘后的炉顶煤气,一部分经脱水、脱除CO2并加热至鼓风温度后喷入风口;另一部分与O2完全燃烧,为加热重整煤气提供热量。3种煤气循环工艺不同点在于:重整煤气的加热方式;重整煤气中的CO2脱除与否。

|

图 1 竖炉循环工艺方案示意图 Figure 1 Schematic illustrations of the proposed processes |

笔者已建立了基于物料平衡和能量平衡的气基竖炉过程工艺模型并进行了必要的有效性验证[17-18]。根据竖炉固相物料成分和金属化率计算总失氧质量、金属铁的质量和脉石质量;根据总失氧质量、固相物料的水含量和还原煤气成分计算炉顶煤气成分。竖炉的热量供应主要来自于还原煤气带入的显热,这些热量将用于矿石还原、矿石中水的蒸发,炉顶煤气带走的显热、海绵铁带走的显热及炉墙热损失。

1.3 还原煤气量的确定根据物料平衡和能量平衡,考察同时满足还原和供热所需要的还原煤气量。

1)从还原角度出发,浮士体的还原是炉内还原所需气量的限制环节[19]。即满足浮士体还原反应所需还原势,计算所需要的还原煤气量为

| $ \begin{array}{l} {V_{{\rm{gas, in}}}}=\\ \frac{{0.4 \cdot {W_{{\rm{Fe}}}} \cdot {K_1}+0.4 \cdot {W_{{\rm{Fe}}}}+0.4 \cdot {W_{{\rm{Fe}}}} \cdot {K_1} \cdot {K_2}+0.4 \cdot {W_{{\rm{Fe}}}} \cdot {K_2}}}{{{X_{{\rm{CO}}}} \cdot {K_1} \cdot {K_2}+{X_{{\rm{CO}}}} \cdot {K_1} - {X_{{\rm{CO2}}}} \cdot {K_2}+{X_{{\rm{H2}}}} \cdot {K_1} \cdot {K_2}+{X_{{\rm{H2}}}} \cdot {K_2} - {X_{{\rm{H2O}}}} \cdot {K_1} - {X_{{\rm{CO2}}}} - {X_{{\rm{H2O}}}}}}, \end{array} $ | (1) |

式中:WFe为海绵铁中金属铁的质量;Xi为还原煤气各组分的体积分数;K1、K2分别为CO和H2还原浮士体的平衡常数。

2)从供热角度出发,即满足竖炉热平衡,计算所需要的还原煤气量。根据热收入等于热支出,即

| $ {Q_{{\rm{gas, in}}}} \cdot \left({1 - {x_{{\rm{loss}}}}} \right)={Q_{{\rm{vapour}}}}+{Q_{{\rm{redu}}}}+{Q_{{\rm{DRI}}}}+{Q_{{\rm{gas, out}}}}, $ | (2) |

整理得到满足供热所需要的还原煤气量为

| $ \begin{array}{l} {V_{{\rm{gas, in}}}}=\frac{{{Q_{{\rm{vapour}}}}+{Q_{{\rm{redu}}}}+{Q_{{\rm{DRI}}}} - {V_{{\rm{C}}{{\rm{O}}_{\rm{2}}}{\rm{, r}}}} \cdot H_{{\rm{CO}}}^{{\rm{top}}} - - {V_{{{\rm{H}}_{\rm{2}}}{\rm{O, r}}}} \cdot H_{{{\rm{H}}_2}}^{{\rm{top}}}}}{{\sum\limits_i {{X_i} \cdot H_i^{{\rm{in}}} \cdot \left({1 - {x_{{\rm{loss}}}}} \right)- \sum\limits_i {{X_i} \cdot H_i^{{\rm{top}}}} } }}+\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\frac{{{V_{{\rm{CO2, r}}}} \cdot H_{{\rm{C}}{{\rm{O}}_2}}^{{\rm{top}}}+\left({{V_{{{\rm{H}}_{\rm{2}}}{\rm{O, r}}}}+{V_{{{\rm{H}}_{\rm{2}}}{\rm{O, shaft}}}}} \right)\cdot H_{{{\rm{H}}_2}{\rm{O}}}^{{\rm{top}}}}}{{\sum\limits_i {{X_i} \cdot H_i^{{\rm{in}}} \cdot \left({1 - {x_{{\rm{loss}}}}} \right)- \sum\limits_i {{X_i} \cdot H_i^{{\rm{top}}}} } }}, \end{array} $ | (3) |

式中:Qgas, in、Qvapour、Qredu、QDRI、Qgas, out分别为还原煤气显热、炉料游离水的蒸发热、矿石还原反应热、海绵铁的显热和炉顶煤气显热;VCO2, r、VH2O, r分别为矿石还原生成的CO2和H2O的体积;VH2O, shaft为炉料带入到竖炉中水的体积;Hi为i组分的热焓;xloss为热损失率,in和top分别代表还原煤气入口和炉顶处的物理量。

1.4 求解方法采用循环迭代法对炉顶煤气循环竖炉静态模型进行求解。根据传统竖炉新鲜煤气量及成分,计算改质煤气量及成分,进而通过物料平衡和热平衡计算,得到更新后的新鲜煤气量及成分,至此完成第一次循环迭代。随着迭代次数的增加,新鲜煤气量会逐渐减少,直至不发生变化,迭代结束并输出结果。

1.5 求解条件笔者以美国俄勒冈州波特兰市的GILMORE厂的MIDREX竖炉为模拟对象,选取表 1所示的典型操作条件[20]。新鲜还原煤气成分和矿石成分如表 2和表 3所示[21-22]。计算以生产1 t直接还原铁为基准。

| 表 1 操作条件 Table 1 Operating conditions of Gilmore Plant |

| 表 2 新鲜还原煤气成分 Table 2 Composition of fresh reducing gas |

| 表 3 矿石成分 Table 3 Composition of or |

基于静态模型,计算还原需气量和热平衡需气量,结果表明,4种工艺的还原需气量均小于热平衡需气量。可知,热平衡需气量是竖炉所需煤气量的限制性环节。计算得到的还原煤气量及成分如表 4所示。

| 表 4 还原煤气量及成分 Table 4 Consumption and composition of reducing agents |

传统竖炉中,还原煤气全部来源于新鲜还原煤气,即还原煤气量等于新鲜煤气量,为1 575.32 m3/t。循环竖炉中,重整煤气为竖炉提供大量热量和还原势化学能,新鲜煤气量分别减少63.77%、57.13%、55.85%;TGR1与TGR3中的高还原势重整煤气与新鲜煤气混合,使得还原煤气的还原势由8.74分别提高到26.03和21.27,炉内的还原气氛显著增强;由于TGR2中,炉顶煤气与少量O2燃烧后,没有脱除其中的CO2和H2O就直接吹入炉内,使得还原煤气的还原势降至8.51,炉内的还原气氛有所减弱;在4种竖炉工艺中,还原煤气量受气体组分的影响,虽有所不同,但变化不明显;通过对比新鲜煤气量和还原煤气的还原势可以看出,TGR1能有效降低新鲜煤气消耗,增强炉内还原气氛。

2.2 热平衡分析表 5是计算所得的传统竖炉热平衡表。炉中热收入全部来源于新鲜煤气显热,为满足供热的需要,竖炉不得不通入大量新鲜煤气,耗能相对较大。其数值为1 947 563 kJ/t,其中大约40%的能量被炉顶煤气带走。富氢煤气还原吸热使得矿石还原反应热较高,其数值为425 817 kJ/t,热支出的比例为21.86%。

| 表 5 传统竖炉热平衡 Table 5 Heat balance of the base case |

TGR1、TGR2和TGR3的热量收支情况见表 6~8。炉顶煤气经重整返回炉内,提供了大量的热量和还原势化学能,新鲜煤气显热较传统竖炉分别大幅减少了63.77%、57.13%、55.85%;由于还原煤气中CO和H2的比例和其各自的还原能力的影响,矿石还原反应热分别降低5.76%、4.32%、4.17%;受炉顶煤气量和煤气成分的影响,炉顶煤气带走的显热分别降低1.03%、1.31%、0.62%。综合以上收支情况,TGR1、TGR2和TGR3中,竖炉主体部分的能耗分别降低1.81%、1.58%、1.26%;虽然TGR1中新鲜煤气显热、还原反应热和能耗最低,但整体而言提出的3种工艺流程,就竖炉反应器本身能耗需求差异并不特别明显。

| 表 6 TGR1热平衡 Table 6 Heat balance of TGR1 |

| 表 7 TGR2热平衡 Table 7 Heat balance of TGR2 |

| 表 8 TGR3热平衡 Table 8 Heat balance of TGR3 |

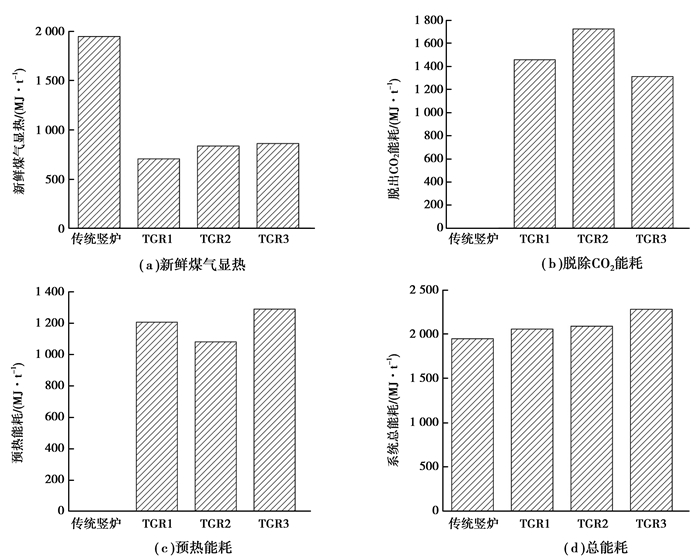

炉顶煤气循环工艺包括两部分,竖炉主体部分和炉顶煤气循环部分。为了更加全面客观地评估不同工艺能耗程度,不同于传统方法仅就竖炉反应器自身热平衡分析,笔者基于新工艺的生产实际,考虑循环过程额外所需能耗,包括新鲜煤气显热、真空变压脱除CO2耗电量[23]和重整煤气预热能耗,这样更有利于评价工艺流程整体上的优劣。

由图 2(a)-(c)可知,传统竖炉中新鲜煤气显热最大,其数值为1 947 563 kJ/t,循环竖炉中新鲜煤气显热大幅减少;TGR2中脱除CO2所需能耗最大,TGR3中,一部分炉顶煤气未经CO2脱除,便参与循环煤气自供热,使得CO2脱除量最少,故脱除能耗也最小;3种新工艺中,重整煤气预热能耗数值差别不明显,其中TGR3预热能耗最大,TGR2预热能耗最小。

|

图 2 竖炉能耗分析 Figure 2 Energy consumption analysis |

由图 2(d)可知,虽然循环竖炉中新鲜煤气显热明显低于传统竖炉,但在煤气重整和升温工序中额外耗能,故系统总能耗较传统竖炉不仅没有降低,反而均有升高,且分别上升了5.68%、7.27%、17.12%。

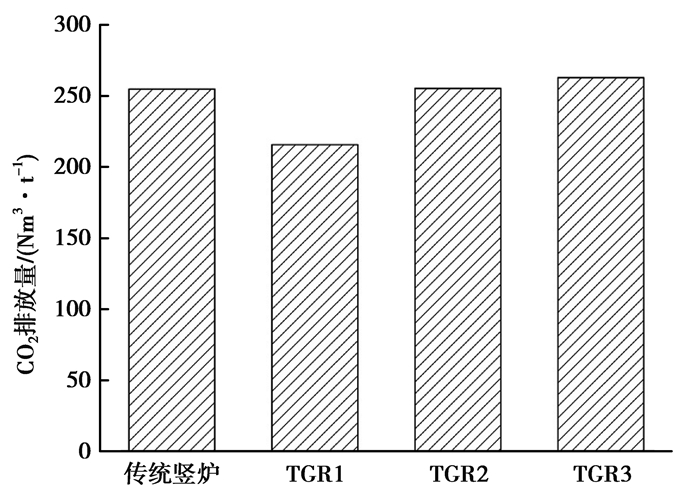

2.3.2 CO2排放分析不同工艺流程的CO2排放情况见图 3。TGR1的CO2排放量最低,为215.76 m3/t,较传统竖炉降低15.35%,TGR2、TGR3的CO2排放量分别上升0.16%和3.15%。

|

图 3 不同工艺流程CO2排放比较 Figure 3 CO2 emission for each case evaluated |

综上所述,虽然TGR1可以有效降低新鲜煤气量和新鲜煤气显热,增强炉内还原气氛,降低CO2排放量,但其高能耗的问题并未得到解决。炉顶煤气循环技术应用于气基竖炉,没有达到理想的预期效果。而且该工艺增加了额外设备,成本高,还存在转化率和热效率等问题。所以,应简化其工艺流程,降低成本,并采用经济有效的CO2捕集和利用技术。但笔者认为,炉顶煤气循环技术通过单纯地循环煤气剩余还原势化学能,优化效果有限,所以有必要开发一种高产、低耗、经济、环保的炼铁新工艺,从根本上解决炉内物理能和化学能不匹配的问题,提高煤气利用率。

3 结论1)竖炉热平衡需气量是还原煤气量的限制环节。4种竖炉工艺中,还原煤气量变化不明显;循环竖炉新鲜煤气量分别大幅减少了63.77%、57.13%、55.85%;TGR1能有效降低新鲜煤气消耗,增强炉内还原气氛。

2)循环竖炉新鲜煤气显热分别降低63.77%、57.13%、55.85%;矿石还原反应热分别降低5.76%、4.32%、4.17%;炉顶煤气带走的显热分别降低1.03%、1.31%、0.62%;竖炉主体部分的能耗分别降低1.81%、1.58%、1.26%。

3)循环竖炉在煤气重整和升温工序中耗能明显,系统总能耗分别上升了5.68%、7.27%、17.12%;TGR1的CO2排放量最低,较传统竖炉降低15.35%,TGR2、TGR3的CO2排放量分别上升0.16%和3.15%。

4)在提出的4种气基竖炉工艺中,TGR1可有效降低新鲜煤气量和新鲜煤气显热,增强炉内还原气氛,降低CO2排放量,但其高能耗的问题并未得到解决。

5)炉顶煤气循环技术应用于气基竖炉,优化效果有限,有必要开发一种炼铁新工艺,从根本上解决炉内物理能和化学能不匹配的问题。

| [1] |

张福明, 曹朝真, 徐辉.

气基竖炉直接还原技术的发展现状与展望[J]. 钢铁, 2014, 49(3): 1–10.

ZHANG Fuming, CHAO Caozhen, XU Hui. Air base development present situation and prospect of shaft furnace direct reduction technology[J]. Journal of Iron and Steel, 2014, 49(3): 1–10. (in Chinese) |

| [2] |

王兆才, 陈双印, 储满生, 等.

煤制气-竖炉生产直接还原铁浅析[J]. 中国冶金, 2013, 23(1): 20–25, 35.

WANG Zhaocai, CHEN Shuangyin, CHU Mansheng, et al. Coal gas-shallow of shaft furnace production of direct reduced iron[J]. China Metallurgical, 2013, 23(1): 20–25, 35. (in Chinese) |

| [3] |

齐渊洪, 钱晖, 周渝生, 等.

中国直接还原铁技术发展的现状及方向[J]. 中国冶金, 2013, 23(1): 9–14.

QI Yuanhong, QIAN Hui, ZHOU Yusheng, et al. China the present situation and the development direction of direct reduced iron technology[J]. China Metallurgical, 2013, 23(1): 9–14. (in Chinese) |

| [4] | Liu B N, Li Q, Zou Z S, et al. Discussion on chemical energy utilisation of reducing gas in reduction shaft furnace[J]. Ironmaking and Steelmaking, 2014, 41(8): 568–574. DOI:10.1179/1743281213Y.0000000168 |

| [5] |

中国金属学会.2008年全国炼铁生产技术会议暨炼铁年会文集(下册)[C].宁波:[出版者不祥], 2008. Chinese Society for Metals.2008 session of the national ironmaking production technology and ironmaking convention corpus (part ii)[C].Ningbo:[s.n.], 2008.(in Chinese) |

| [6] | Ziebik A, Lampert K, Szega M. Energy analysis of a blast-furnace system operating with the Corex process and CO2 removal[J]. Energy, 2008, 33(2): 199–205. DOI:10.1016/j.energy.2007.09.003 |

| [7] | Chu M, Nogami H, Yagi J I. Numerical Analysis on Blast Furnace Performance under Operation with Top Gas Recycling and Carbon Composite Agglomerates Charging[J]. Transactions of the Iron & Steel Institute of Japan, 2004, 44(12): 2159–2167. |

| [8] |

储满生, 尚策, 艾名星, 等.

高炉炼铁技术的最新进展[J]. 中国冶金, 2006, 10: 4–8.

CHU Mansheng, SHANG Ce, AI Mingxing, et al. The latest progress of blast furnace ironmaking technology[J]. China Metallurgical, 2006, 10: 4–8. (in Chinese) |

| [9] | Tseitlin M A, Lazutkin S E, Styopin G M. A flow-chart for iron making on the basis of 100% usage of process oxygen and hot reducing gases injection[J]. Isij International, 1994, 34: 570–573. DOI:10.2355/isijinternational.34.570 |

| [10] | Ito H, Sakai Y, Ida T, et al.Combustion of bio-coke (highly densified biomass fuel) block in high-temperature air flow[C]//ASME/JSME 2011 8th Thermal Engineering Joint Conference, March, 13-17, 2011, American Society of Mechanical Engineers, Honolulu, Hawaii, USA.[S.l.]: ASME, 2011:T20016-T20016-10. |

| [11] |

余琨. 高炉喷煤[M]. 沈阳: 东北大学出版社, 1995.

XU Kun. Blast furnace coal injection[M]. Shenyang: Northeastern University Press, 1995. (in Chinese) |

| [12] |

储满生, 郭宪臻, 沈峰满.

高炉喷吹还原气操作的数学模拟研究[J]. 中国冶金, 2007, 17(6): 34–39.

CHU Mansheng, GUO Xianzhen, SHEN Fengman. Injection in the blast furnace reducing gas operation mathematical simulation[J]. China Metallurgical, 2007, 17(6): 34–39. (in Chinese) |

| [13] |

薛庆国, 韩毅华, 王静松, 等.

结合CCS的炉顶煤气循环--氧气鼓风高炉CO2减排分析[J]. 钢铁, 2011, 46(8): 1–6.

XUE Qingguo, HAN Yihua, WANG Jingsong, et al. Analysis combined with CCS top gas circulation -oxygen blast furnace CO2 emission reduction[J]. Journal of Iron and Steel, 2011, 46(8): 1–6. (in Chinese) |

| [14] |

马双忱, 韩剑, 方文武, 等.

燃煤烟气中CO2脱除方法的分析与探讨[J]. 电力科技与环保, 2011, 27(2): 4–8.

MA Shuangchen, HAN Jian, FANG Wenwu, et al. The analysis and discussion in coal-fired flue gas CO2 removal method[J]. Electric Power Technology and Environmental Protection, 2011, 27(2): 4–8. (in Chinese) |

| [15] |

高建军, 齐渊洪, 周渝生, 等.

氧气高炉炼铁技术分析[J]. 钢铁钒钛, 2012, 33(2): 40–45.

GAO Jianjun, QI Yuanhong, ZHOU Yusehng, et al. Oxygen blast furnace ironmaking technology analysis[J]. Journal of iron and steel vanadium titanium, 2012, 33(2): 40–45. (in Chinese) |

| [16] |

王成善, 时艳文, 李丹丹, 等.

全氧高炉炼铁工艺模拟分析[J]. 重庆大学学报, 2014, 37(9): 47–58.

WANG Chengshan, SHI Yanwen, LI Dandan, et al. Full oxygen blast furnace ironmaking process simulation analysis[J]. Journal of Chongqing University, 2014, 37(9): 47–58. (in Chinese) |

| [17] |

刘炳南.基于煤气化学能最大化利用的上部吹氧竖炉研究[D].沈阳:东北大学, 2010. LIU Bingnan.Research based on the gas chemical energy to maximize the use of oxygen blowing the top of the shaft furnace[D].Shenyang:Northeastern University, 2010. http://www.cqvip.com/QK/90748X/201206/42305105.html |

| [18] |

刘炳南, 李强, 冯明霞, 等.

基于煤气化学能最大化利用的上部吹氧竖炉静态模型[J]. 北京科技大学学报, 2012, 34(6): 691–694.

LIU Bingnan, LI Qiang, FENG Mingxia, et al. Static model based on chemical energy to maximize the use of oxygen blowing the top of the shaft furnace gas[J]. Journal of Beijing University of Science and Technology, 2012, 34(6): 691–694. (in Chinese) |

| [19] |

王筱留. 钢铁冶金学:炼铁部分[M]. 北京: 冶金工业出版社, 2002.

WANG Xiaoliu. Iron and steel metallurgy, iron parts[M]. Beijing: Metallurgical Industry Press, 2002. (in Chinese) |

| [20] | Parisi D R, Laborde M A. Modeling of counter current moving bed gas-solid reactor used in direct reduction of iron ore[J]. Chemical Engineering Journal, 2004, 104(1): 35–43. |

| [21] | Valipour M S, Saboohi Y. Numerical investigation of nonisothermal reduction of hematite using Syngas:the shaft scale study[J]. Modelling & Simulation in Materials Science & Engineering, 2007, 15(5): 487–507. |

| [22] | Rao Y K, Pichestapong P.Modelling of the MIDREX direct-reduction iron making process:mass transfer and virtual equilibrium at steady state[C]//XVth CMMI Congress, Johannesburg, 1994:81. |

| [23] |

沈春枝.碳材料捕获燃烧后二氧化碳过程研究[D].上海:华东理工大学, 2011. SHEN Cunzhi.Carbon materials to capture the carbon dioxide after combustion process research[D].Shanghai:East China University of Science and Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10251-1011175339.htm |

2015, Vol. 38

2015, Vol. 38